Развитие промышленности стройдеталей с автоклавным оборудованием задерживается из-за острой дефицитности стандартных автоклавов диаметром 2 м и длиной 20° м. Предметом изобретения являются сборно-разборные автоклавы из труб диаметром 0,5-1,2 м с толщиной стенок 9-14 мм.

Использование для автоклавов, тру 6 малого диаметра вместе с тем может дать следующие технические преимущества. Согласно литературным данным, при повышении давления пара с 5 до 10 атм переход кремнезема в растворимое состояние увеличивается в 8 раз, что дает основание предполагать получение еще более высоких показателей при дальнейшем повышении давления пара, например до 20 атм, легко осуществимом при малых диаметрах автоклавов. Это позволяет ввести в употребление более низкие сорта гидравлических вяжущих, например, всевозможные известково-пуццолановые цементы.

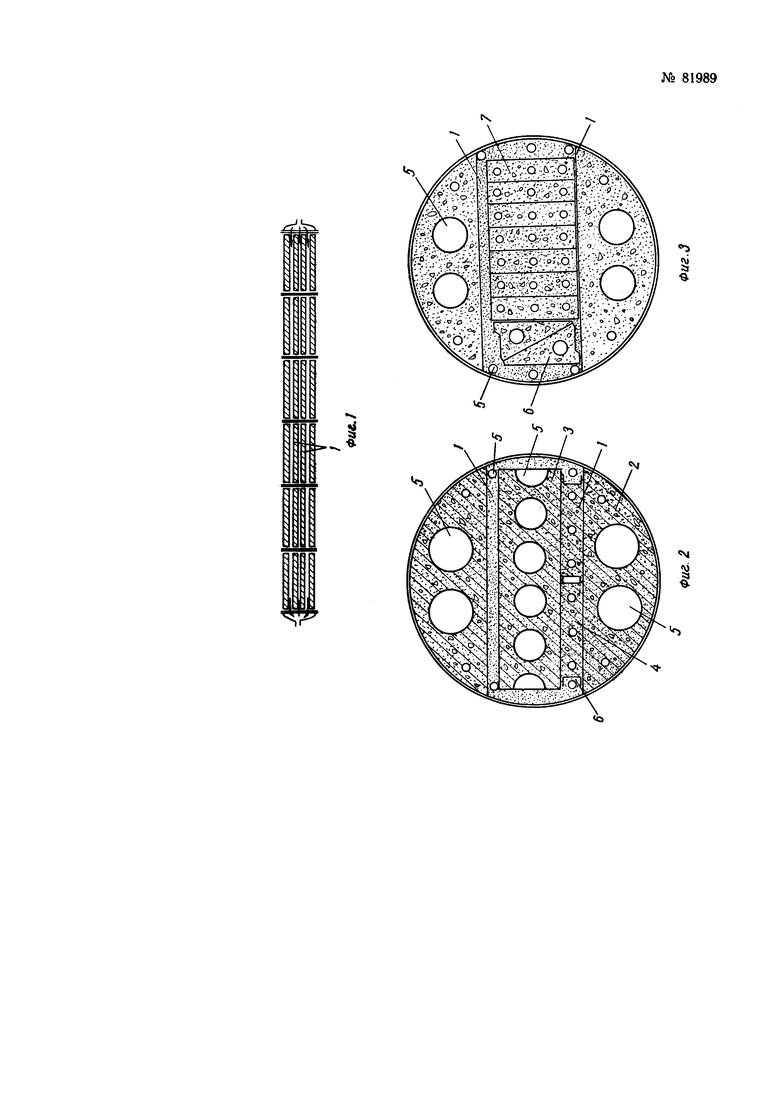

На фиг. 1 изображен схематический вид автоклава из шести отдельных цилиндров; на фиг. 2 - в поперечном разрезе один вариант заполнения цилиндра формами различных изделий; на фиг. 3 - второй вариант заполнения цилиндра формами изделий.

Формы для набивки крупных стеновых блоков и других деталей изготовляют из труб наибольших диаметров (800, 1000, 1200 мм). Каждый автоклав длиной 10-15 м состоит из 6-10 отдельных цилиндров-форм (фиг. 1). Форма имеет переборки 1, идущие в длину от одного съемного днища до другого. На фиг. 2 в цилиндр диаметром в 1000 мм поставлены две параллельные переборки-хорды шириной каждая 900 мм, которые выделяют два одинаковых объема сегментного сечения 2 для набивки стеновых блоков. Между хордами поставлена прямоугольная форма 3 для внутреннего стенового блока толщиной 0,25 м; в промежутке между формой 3 и одной из хорд вставками 6 выделены объемы для плит переборок 4. Вслед за переборками, пользуясь нижним днищем, устанавливают трубы 5 и засыпают песком все промежутки между формами. Назначение труб - образовать сквозные каналы в песке и в объемах изделий для пропуска пара. Приготовленные таким образом цилиндрические формы идут в цех набивки бетоном с вибрационным уплотнением, после чего торец цилиндра, с которого заполнялась вертикально поставленная форма, закрывают вторым верхним днищем. После этого из цилиндров вынимают все трубы, цилиндры с формами транспортируются в цех запарки, где цилиндры соединяют в автоклав с последующим пуском пара и проведением режима пропарки. После пропарки автоклав отъединяют от паропровода и отдельные его цилиндры транспортируют в цех остывания и распалубки, после чего цилиндры снова заполняют формами и бетоном.

На фиг. 3 показано другое заполнение между сегментами, состоящее из двух ступеней 6 и семи перегородочных плит 7. На обоих приведенных разрезах заполнение полное, с набивкой песка для облегчения опалубки, которая в данном случае служит разграничивающими плоскостями и не испытывает изгибающих усилий.

Переборки в зависимости от своей ширины и диаметра автоклавов могут делить их на камеры других размеров для размещения в них форм различных изделий (площадочных плит, междубалочных заполнений и. т.д.) в зависимости от потребности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изоляции паро- и трубопроводов паровозных котлов и тому подобных тепловых установок | 1934 |

|

SU58003A1 |

| Способ изготовления магнезитовых изделий | 1935 |

|

SU50018A1 |

| Способ искусственной сушки торфа | 1936 |

|

SU50478A1 |

| Способ производства строительных и архитектурно-отделочных деталей | 1950 |

|

SU90773A1 |

| Способ производства силикатногоКиРпичА | 1978 |

|

SU833751A1 |

| Устройство для очистки полости цилиндрических изделий типа автоклавов | 1989 |

|

SU1710152A1 |

| Способ изготовления изделий изгипСОСОдЕРжАщиХ ОТХОдОВ ХиМи-чЕСКиХ пРОизВОдСТВ | 1978 |

|

SU808426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХЛЕГКОГО ПЕНОБЕТОНА И ЕГО СОСТАВ | 1999 |

|

RU2138465C1 |

| Способ искусственного обезвоживания торфа | 1936 |

|

SU55893A1 |

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ПРОИЗВОДСТВА СУХИХ МОДИФИЦИРОВАННЫХ ПИЛОМАТЕРИАЛОВ | 2008 |

|

RU2424857C2 |

Автоклав для обработки стройдеталей паром под давлением, отличающийся тем, что он выполнен из отдельных труб, собранных и связанных после закладки в них сформованных масс под запарку и установку разделительных днищ в одно целое, причем для пропуска пара через автоклав в пропариваемых изделиях оставлены полости, образующие сквозные проходы в автоклаве.

Авторы

Даты

1950-09-30—Публикация

1946-09-17—Подача