1

Изобретение относится к производству строительных изделий, преимущественно стеновых и облицовочных, и может быть использовано при изготовлении плит и стеновых перегородок из гипсосодержащих отходов химических производств, в частности двуводного борогипса.

Известен способ изготовления изделий путем формования из двуводного гипса с водогипсовым отношением 0,1-0,2, уплотнения вибрацией и гидротермальной обработки в автоклаве при давлении 7-7,5 атм l.

Однако, при изготовлении изделий по этому способу требуется сушка шлама для получения .водогипсового отношения 0,1-0,2 (влажность его на выходе из конвейерной ленты составляет 30-40%) , а также уплотнение изделий вибраций.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления изделий из гипсового сырья, включающий-формование, сушку и тепловлажностную обработку в автоклав при давлении 2,0-2,5 атм 2J.

Однако, известный способ имеет низкую производительность в результате того, что сушку изделий осущест- вляют в отдельных печах при 45-60 с. Кроме того, при снижении давления до атмосферного после тепловлажностной обработки в автоклаве происходит вспучивание поверхностных слоев изделий, что значительно ухудшает их качество.

Цель изобретения - повышение проч0ности и интенсификации производства.

Указанная цель достигается тем, что в способе изготовления изделий из гипсосодержащих отходов химических производств, включающем формование, тепловлажностную обработку при давлении 1,7-2,5 атм. и сушку, последнюю осуществляют в автоклаве путем трехкратного повышения давления выше рабочего значения на величину от 0,5

0 до 1,4 атм. выдержки при этом давлении от 10 до 15 мин и снижения давления до атмосферного.

Пример. Формуют образцы-палочки в открытых формах размером 4х4х

5 х16 см из шлама двуводного борогипса Южно-Уральского криолитового завода.

Затем образцы загружают в автоклав где ведут тепловлажностную обработку

0 изделий по следующему режиму: подъем

давления от О до 1,8 атм. в течение 5 мин., вьщержка при рабочем давлении 1,8-2 ч.

Сушку производят в том же автоклаве по следующему режиму: подъем давления выше рабочего до 2,3 атм., выдержка 10 мин и снижение давления до рабочего, при котором происходит интенсивное испарение воды с поверхности изделия. Время сушки при этом значительно сокращается.

Однако, при однократном повышении и- снижении давления наблюдается вспучивание поверхностных слоев изделий. Для устранения этого в автоклаве трижды повышают давление выше рабочего на 0,5-1,4 атм, под действием которого поверхностный слой изделий уплотняется, в результате чего обеспечивается высокое их качествоПосле этого снижают давление от рабочего 1,8 атм. до атмосферного в течение 15 мин.

Выполнение операции сушки .непосредственно в автоклаве после тепловлажностной обработки повышает производительность способа, так как в этом случае не требуется дополнительной перестановки изделий в термические печи для сушки.

После выгрузки из автоклава производят распалубку. Твердение изделий происходит при снижении давления и продолжается- после распалубки.

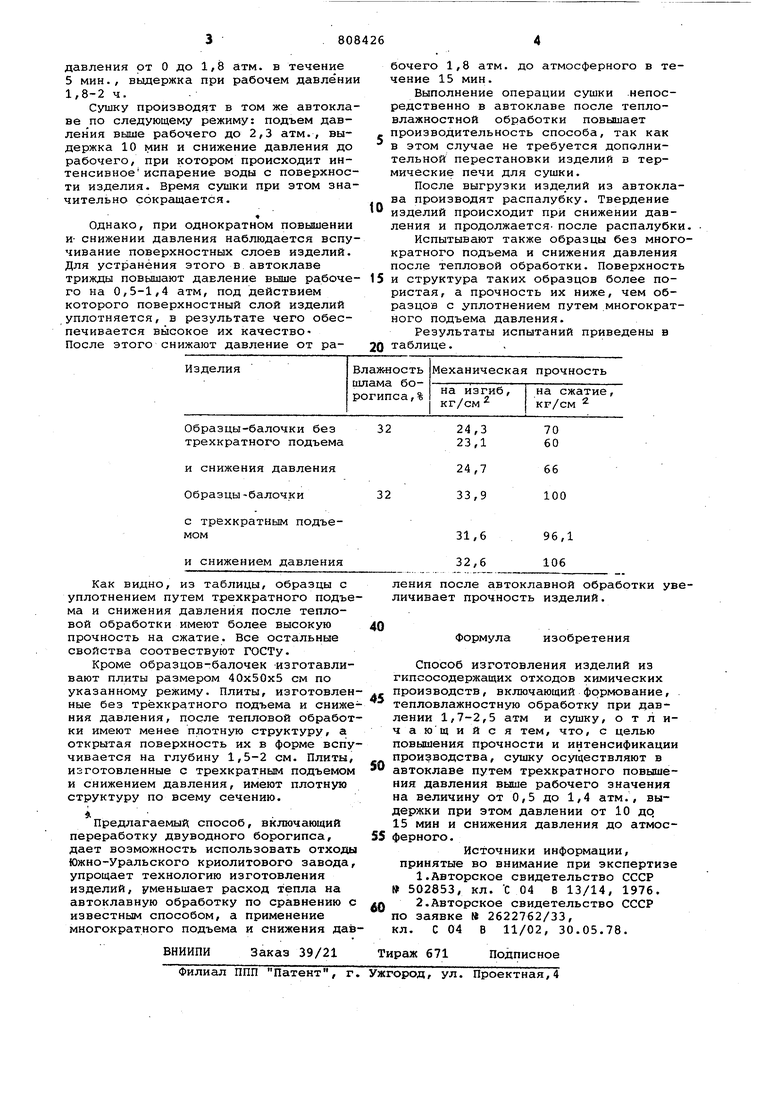

Испытывают также образцы без многократного подъема и снижения давления после тепловой обработки. Поверхность 5 и структура таких образцов более пористая, а прочность их ниже, чем образцов с уплотнением путем многократного подъема давления.

Результаты испытаний приведены в 0 таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТОВ И ИЗДЕЛИЙ | 1993 |

|

RU2070173C1 |

| Способ изготовления ячеисто-бетонных изделий | 1990 |

|

SU1759820A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКИХ ГИПСОВЫХ ИЗДЕЛИЙ | 2014 |

|

RU2540731C1 |

| Способ изготовления трехслойной панели | 1978 |

|

SU718432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЯЧЕИСТЫХ БЕТОНОВ | 1971 |

|

SU311879A1 |

| Способ изготовления гипсовых изделий | 1978 |

|

SU765228A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ГАЗОЗОЛОБЕТОНА | 2004 |

|

RU2284979C2 |

| Композиция для приготовлениягипСОВыХ издЕлий | 1979 |

|

SU796209A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

Авторы

Даты

1981-02-28—Публикация

1978-07-06—Подача