1

Иэо ретевне отяоситса к трубопрокатному провзводству, нреш уш :твеныо к провзаодству труб на установках, содержащих стаи гфодо{&аод п| о&атки труб на огфавке.

При проз одстве труб на 0 фавочных ставая продотаяов щхжвткш причиной брава труб авязетса п)еполнение круглых шшЕСШ металлом и дефекты ааружяой поверхности труб, (иаприм подрезы, елЕа, закаты),сввзвншл@ с неравномерным взносом пов хноств Еапибра.

И вствы валкв стага продольной прокатки труб, гмеюшве , о эаэуюшие мяогогранвые вапвбры1 .,

Однако такге валкн ве обеспечивают стабвльноЗ прокатки труб без перепопнениг калифов и служат причиной гравенности контура трубы, что вызывает появление брака по ужимам при поспедукадей прокатке трубы в редукинонном стане.

, Известны валкв, вмеюшне ручьи, образующие круглый калибр с выпуском, описанным двумя радиусами 2.

Калибры такнх валков сложны в изготовлении, подвержены интенсивному местному

2

износу в месте сопраженна круглой части калибра с выпуском и являются причиной образования волнообразного контура трубы, вызывающего ужнмы на редукционном ста-

S «®Нагабопее близким по своей технической

сущности к предлагаемому является валок для продольной прокатки труб, сод жащий бочку с ручьем, состоашим из центральной 0 части, образоваквой дугой окружности, и пр мь скающнх к ней касательными пргмыми б новых частей З .

Недостатками известного валка являются низкое труб и малый срок службы 5 валка, а также ллалые степени деформации, связанные с перюпшшением калибра металлом Е местным поЁьоиенным износом поверхности ручья в зоне выпусков.

Цепью изобретения является повышение степени деформации, улучшение качества труб и повышение срока службы валка.

Это достигается тем, что боковые части ручья на участках от образующей бочки валка до касательных прямых соединены сопряженными с касательными прямыми дугами окружностей, радиус которых составляет 0,2-0,8 радиуса центральной части ручья.

Выпуски калибра, образованного ручьями таких валков, более закрыты и соответству ют естественному изгибу контура трубы в зоне выпусков, что препятствует уширеншо металла, повышает устойчивость деформаци труб в выпусках и предохраняет от выхода металла в зазор между валками. В резуль- тате, улучшается качество труб и появляется возможность увеличения частных деформаций, которые в прототипе были ограничены переполнением калибра. Кроме того, напряжения при прокатке более равномерно распределены по периметру ручья таких валков, что повышает равномерность износа ручья и срок службы валка.

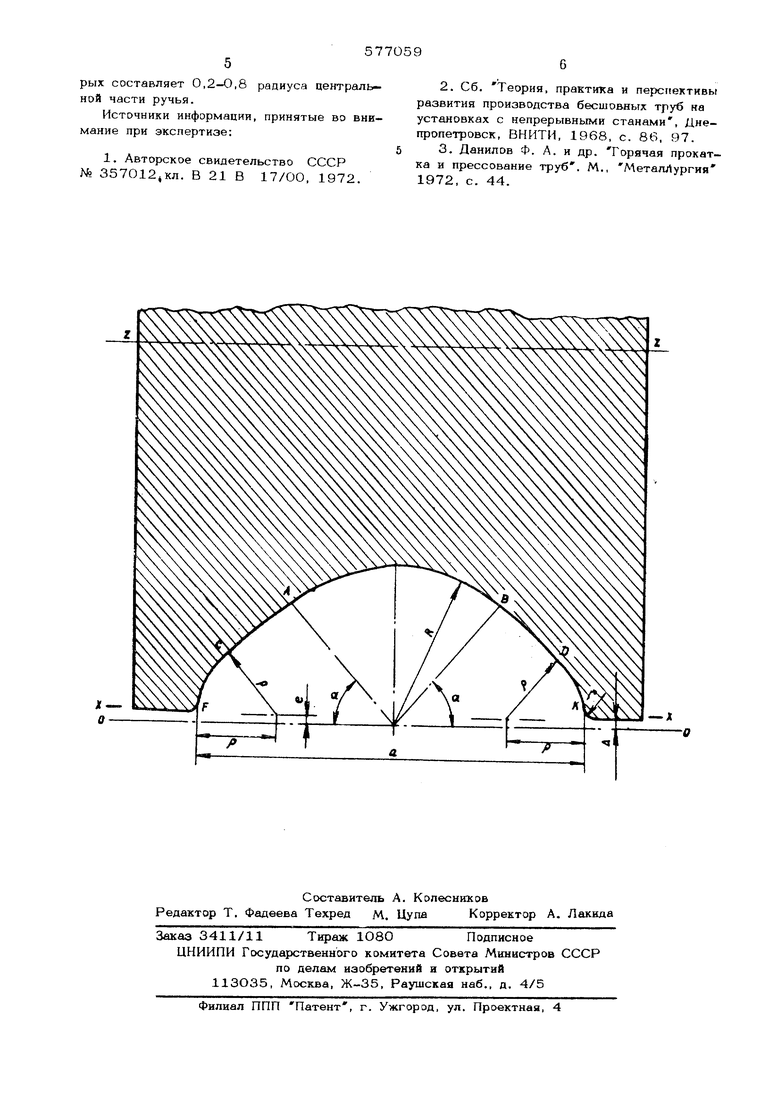

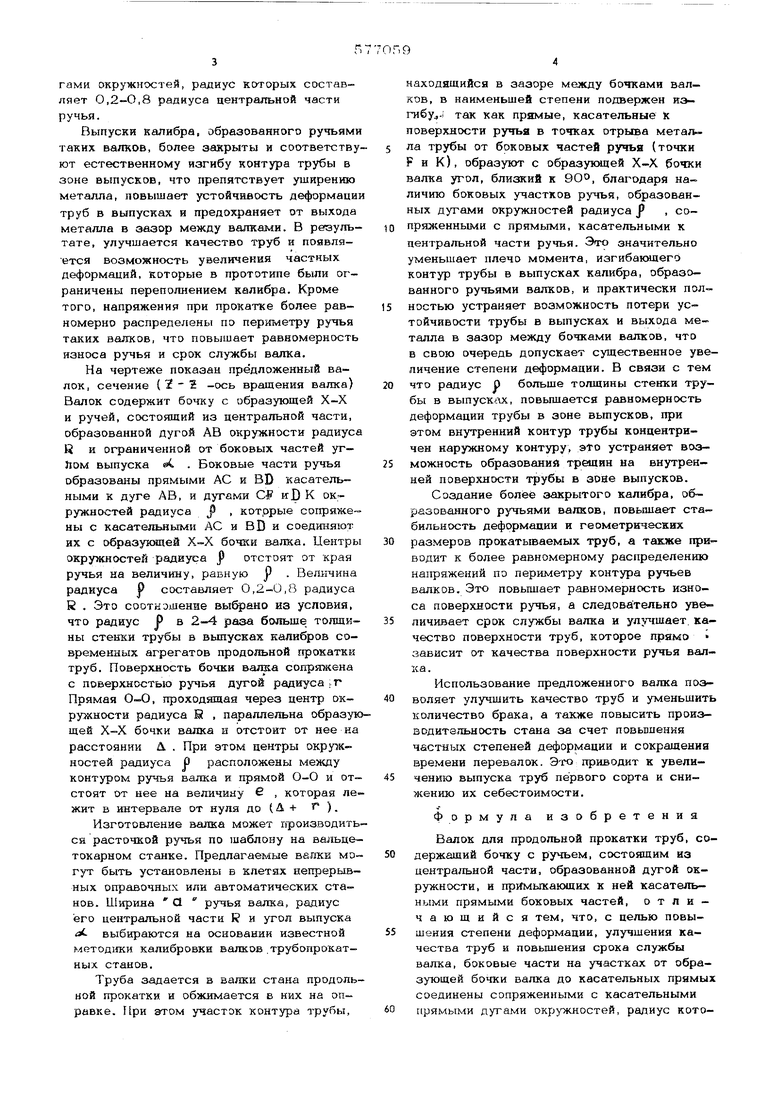

На чертеже показан предложенный валок, сечение ( 2 - 2 -ось вращения валка) Валок содержит бочку с образующей Х-Х и ручей, состоящий из центральной части, образованной дугой АВ окружности радиуса R и ограниченной от боковых частей уг- JjOM выпуска вС . Боковые части ручья

образованы прямыми АС и BD касательными к дуге АВ, и дугами С и-Г) К окружностей радиуса , кот.орые сопряжены с касательными АС и BD и соединяют их с образунотей Х-Х бочки валка. Центры окружностей радиуса Р отстоят от края ручья на величину, равную . Величина радиуса Р составляет 0,2-0,8 радиуса К . Это соотношение выбрано из условия, что радиус Р в 2-4 раза больше толщины стенки трубы в выпусках калибров современных агрегатов продольной прокатки труб. Поверхность бочки ватаа сопряжена с поверхностью ручья дугой радиуса г Прямая О-О, проходящая через центр окружности радиуса и , параллельна образующей Х-Х бочки валка и отстоит от нее на расстоянии Д . При этом центры OKpyiKностей радиуса р расположены между контуром ручья валка и прямой О-О и от- стоят от нее на величину 6 , которая лежит в интервале от нуля до (Д + ).

Изготовление валка может гфоизводиться расточкой ручья по шаблону на вальцетокарном станке. Предлагаемые валки мо гут быть установлены в клетях непрерывных оправочных или автоматических станов. Ширина Q ручья валка, радиус его центральной части R и угол выпуска а выбираются на основании известной

методики калибровки валков трубопрокатных станов.

Труба задается в валки стана продольной прокатки и обжимается в них на оправке. При этом участок контура трубы,

находящийся в зазоре между бочками валков, в наименьшей степени подвержен изгибу -, так как прямые, касательные k поверхности ручья в точках отрыва метал™ ла трубы от боковых частей ручья (точки F и К), образуют с образующей Х-Х бочки валка угол, близкий к 900, благодаря наличию боковых участков ручья, образованных дугами окружностей радиуса р , сопряженными с прямьпули, касательными к центральной части ручья. Это значительно уменьшает плечо момента, изгибающего контур трубы в выпусках калибра, образованного ручьями валков, и практически полностью устраняет возможность потери ус тойчивости трубы в выпусках и выхода металла в зазор между бочками валков, что в свою очередь допускает существенное увеличение степени деформации. В связи с тем что радиус Р больше толщины стенки трубы в выпусках, повьппается равномерность деформации трубы в зоне выпусков, при этом внутренний контур трубы концентричен наружному контуру, эго устраняет возможность образований трещин на внутренней поверхности трубы в зове выпусков.

Создание более закрытого калибра, образованного ручьями валков, повышает стабильность деформации и геометрических размеров прокатываемых труб, а также приводит к более равномерному распределению на1фяжений по периметру контура ручьев валков. Это повьшяает равномерность износа поверхности ручья, а следовательно увеличивает срок службы валка и улучшает, качество поверхности труб, которое прямо зависит от качества поверхности ручья валка.

Использование предложенного валка позволяет улучшить качество труб и уменьшить количество брака, а также повысить пронэ- водитальность стана за счет повьпценкя частных степеней деформации и сокращения времени перевалок. Это приводит к увеличению выпуска труб первого сорта и снижению их себестоимости.

,

Формула изобретения

Валок для продольной прокатки труб, содержащий бочку с ручьем, состоящим из центральной части, образованной дугой окружности, и примыкающих к ней касательными прямыми боковых частей, отличающийся тем, что, с целью повышения степени деформации, улучшения качества труб и повьаиения срока службы валка, боковые части на участках от образующей бочки валка до касательных прямых соединены сопряженными с касательными прямыми дугами окружностей, радиус которых составляет 0,2-О,8 радиуса центральной части ручья.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 357012 кл. В 21 В 17/ОО, 1972.

2.Сб. Теория, практика и перспективы развития производства бесшовных труб на установках с непрерывными станами , ЯнепропетрОБСК, ВНИТИ, 1968, с. 86, 97.

3.Данилов Ф. А. и др. Горячая прокатка и прессование труб . М., Металлургия 1972, с. 44.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для продольной прокатки труб | 1978 |

|

SU700221A1 |

| Валок пилигримового стана | 1983 |

|

SU1186296A1 |

| РУЧЕЙ ПИЛИГРИМОВОГО ВАЛКА | 1992 |

|

RU2006301C1 |

| ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2008108C1 |

| Валок для периодической прокатки труб | 1981 |

|

SU1066681A1 |

| КАЛИБР ТРЕХВАЛКОВОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2024 |

|

RU2832020C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Валок пилигримового стана | 1986 |

|

SU1419771A2 |

| Ручей пилигримового валка | 1981 |

|

SU1024129A1 |

Авторы

Даты

1977-10-25—Публикация

1976-03-29—Подача