(54) ШТАМП ДЛЯ ВЫРУБКИ-ПРОБИВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гидродинамической пробивки отверстий в листовом материале | 1979 |

|

SU863084A1 |

| Устройство для вырубки-пробивки | 1978 |

|

SU774699A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2183525C2 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483823C1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483824C1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| Устройство для пробивки отверстий | 1989 |

|

SU1657256A1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| Устройство для реверсивной вырубки-пробивки листового материала | 1981 |

|

SU1039611A1 |

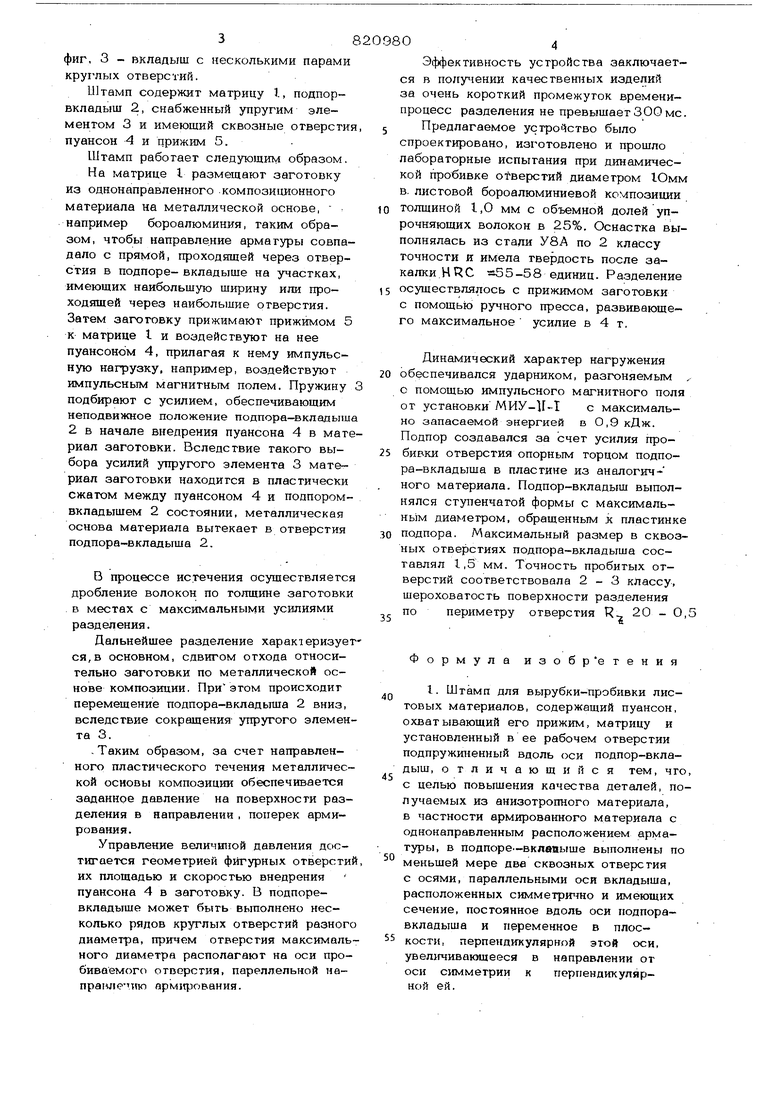

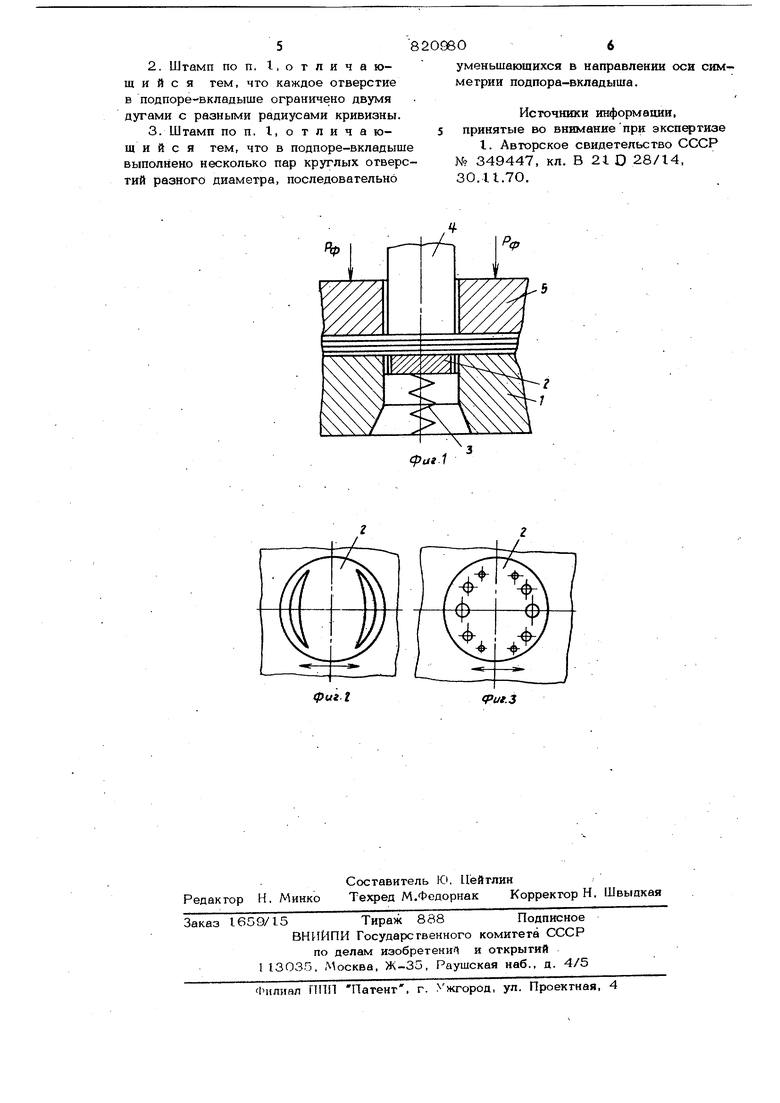

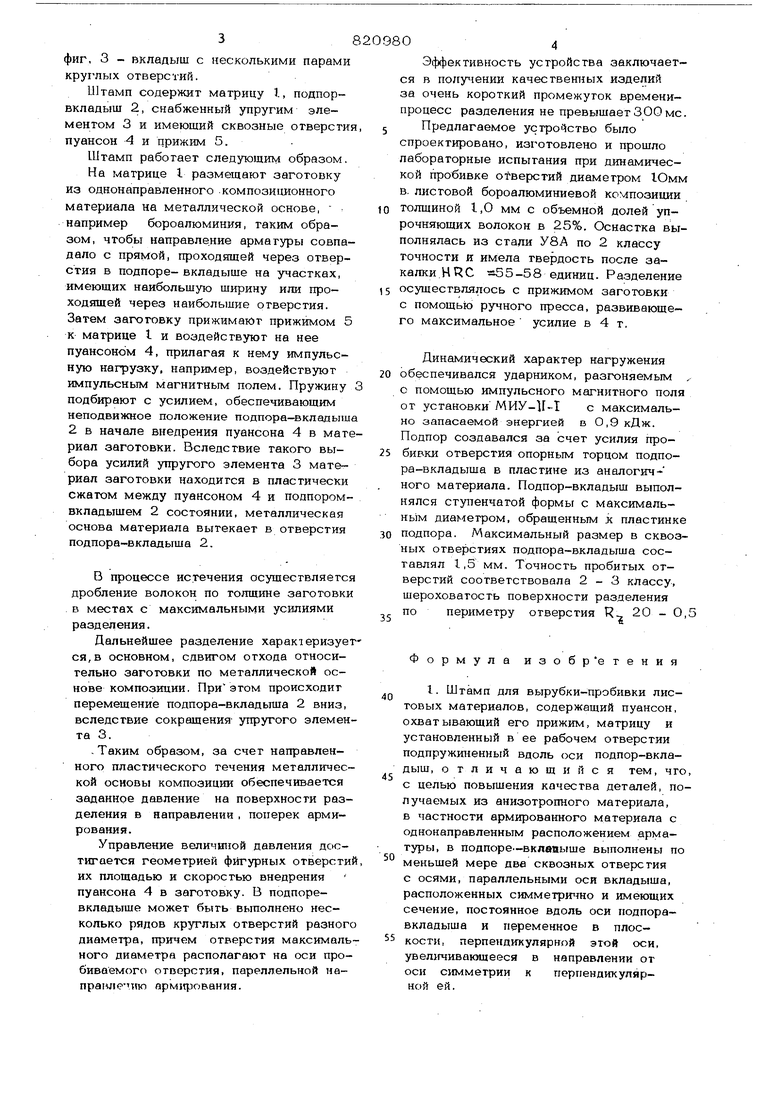

Изобретение относится к техрологической оснастке для обработки лисгог.вых материалов давлением и может быть использовано в машино, приборостроении и других отраслях промышленности для вырубки или пробивки отверстий в деталях из однонаправленных композицион ных материалов на металлической основе Известен штамп для вырубки-пробивки листовых материалов, содержащий пуансон, охватывающий его прижим, матрицу и установленный в ее отверстии подпружиненный вдоль оси подпор-вкладыш l . Недостатком известного штампа являе ся то, что при вырубке-пробивке деталей из однонаправленного композиционного мат риала на металлической основе, характеризующегося значительной анизотропией свойств в плоскости листа, возможно самопроизвг)льноо деформирование и хрупкое разрушение волоко, резко снижающее клчостпч iiiijivMuoMbtx нзпелиЯ. Цель изобретения - повышение качества изделий. Эта цель достигается тем, что в подпоре-вкладыше выполнены, по меньшей мере,два сквозных отверстий с осями, параллельными оси подпора-вкладыша, расположенных симметрично и имеющих сечение, постоянное вдоль оси подпоравкладыша и переменное в плоскости, перпендикулярной этой оси, -увеличивающееся в направлении от оси симметрии к перпендикулярной ей. Преимущественной формой отверстия является отверстие, ограниченное двумя дугами с разными радиусами кривизны.; Подпор-вкладыш может быть выполнен гакже с несколькими парами круглых отверстий разного диаметра, последовательно уменьшающихся в направлении оси симметрии подпора-вкладыша. На фиг. I показан штамп, общий вид; HQ фиг. 2 - подпор-вкладыш с двумя отверстиями, ограничек1гыми дугами; на

фиг, 3 - вкладыш с несколькими парами круглых отверстий.

Штамп содержит матрицу I, подпорвкладыш 2, снабженный упругим элементом 3 и имеюший сквозные отверстия пуансон 4 и прижим 5.

Штамп работает следующим образом. На матрице I размещают заготовку из однонаправленного композиционного материала на металлической основе, например бороалюминия, таким образом, чтобы направление арматуры совпадало с прямой, проход5Ш1ей через отверстия в подпоре- вкладыше на участках, имеющих наибольшую ширину или проходящей через наибольшие отверстия. Затем заготовку прижимают прижимом 5 к матрице I и воздействуют на нее пуансоном 4, прилагая к нему импульсную нагрузку, например, во.здействуют импульсным магнитным полем. Пружину подбирают с усилием, обеспечивающим неподвижное положение подпора-вкладыша 2 в начале внедрения пуансона 4 в материал заготовки. Вследствие такого выбора усилий упругого элемента 3 материал заготовки находится в пластически сжатом между пуансоном 4 и подпоромвкладышем 2 состоянии, металлическая основа материала вытекает в отверстия подпора-вкладыша 2.

В процессе истечения осуществляется дробление волокон по толщине заготовки в местах с максимальными усилиями разделения.

Дальнейшее разделение характеризуется,в основном, сдвигом отхода относительно заготовки по металлической основе композиции. Приэтом происходит перемещение подпора-вкладыша 2 вниз, вследствие сокращения упругого элемента 3.

-Таким образом, за счет направленного пластического течения металлической основы композиции обеспечивается заданное давление на поверхности разделения в направлении , поперек армирования.

Управление величиной давления достигается геометрией фигурных отверсти их площадью и скоростью внедрения пуансона 4 в заготовку. В подпоревкладыше может быть выполнено несколько рядов круглых отверстий разног диаметра, причем отверстия максимального диаметра располагают на оси пробиваемого отверстия, пареллельной направлеию арм1фования.

Эффективность устройства заключается в получении качественных изделий за очень короткий промежуток временипроцесс разделения не превышает 300 мс.

Предлагаемое устройство было спроектировано, изготовлено и прошло лабораторные испытания при динамической пробивке отверстий диаметром Юмм в. листовой бороалюминиевой композиции

толщиной 1,0 мм с объемной долей упрочняющих волокон в 25%. Оснастка выполнялась из стали У8А по 2 классу точности и имела твердость после закалки HRC единиц. Разделение

осуществлялось с прижимом заготовки с помощью ручного пресса, развивающего максимальное усилие в 4 т.

Динамический характер нагружения обеспечивался ударником, разгоняемым , с помощью импульсного магнитного поля от установки МИУ-Н-1 с максимально запасаемой энергией в 0,9 кДж. Подпор создавался за счет усилия пробивки отверстия опорным торцом подпора-вкладыша в пластине из аналогкчного материала. Подпор-вкладыш выполнялся ступенчатой формы с максимальным диа 1етром, обращенным к пластинке подпора. Максимальный размер в сквозных отверстиях подпора-вкладыша составлял 1,5 мм. Точность пробитых отверстий соответствовала 2-3 классу, шероховатость поверхности разделения по периметру отверстия R- 20 - 0,5

Формула изобре тения

I. Штамп для вырубки-пробивки листовых материалов, содержащий пуансон, охватывающий его прижим, матрицу и установленный в ее рабочем отверстии подпружиненный вдоль оси подпор-вкладыш, отличающийся тем, что с целью повышения качества деталей, получаемых из анизотропного материала, в частности армированного материала с однонаправленным расположением арматуры, в подпоре.-вклааыше выполнены по меньшей мере два сквозных отверстия с осями, параллельными оси вкладыша, расположенных симметрично и имеющих сечение, постоянное вдоль оси подпоравкладыша и переменное в плоскости, перпендикулярной этой оси, увел}гчивающееся в направлении от оси симметрии к перпендикулярной ей.

%

уменьшающихся в направлении оси симметрии подпора-вкладыша.

Источники информации, принятые во вниманиепри экспертизе

I. Авторское свидетельство СССР N 349447, кл. В 21 О 28/14, 30.11.70.

Ф

fpai 1

Авторы

Даты

1981-04-15—Публикация

1979-06-29—Подача