(54) ШТАМП ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ПРОБИВКИ ОТВЕРСТИЙ В ЛИСТОВОМ МАТЕРИАЛЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидродинамической пробивки отверстий | 1979 |

|

SU871910A1 |

| Устройство для вырубки-пробивки | 1978 |

|

SU774699A1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| Штамп для вырубки-пробивки | 1979 |

|

SU820980A1 |

| Способ получения отверстий с фасками | 1981 |

|

SU1031583A1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Способ пробивки отверстий в листовых многослойных заготовках с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2687384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2183525C2 |

| Устройство для пробивки отверстий | 1985 |

|

SU1265007A1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано во всех областях народного хозяйства для получения деталей из листового, преимущественного композиционного материала путем гидродинамической пробивки.

Известен штамп для гидродинамической пробивки отверстий в листовом материале, содержащий матрицу, прижим со ступенчатой полостью, заполненной текучей средой, перемеш,аемой поршнем, помещенным в ступень полости, имеющую больший диаметр, и пуансон для пробивки, помещенный в ступень полости, имеющую меньший диаметр. Этот штамп позволяет повысить качество деталей из однородных материалов за счет уменьшения или устранения в целом сил трения между пуансоном и деталью на ее толщине по контуру отверстия 1.

Однако известный штамп не применим для получения отверстий в волокнистых листовых заготовках из композиционных материалов, так как качество поверхности разделения главным образом определяется степенью равномерности распределения разрушающей трещины в сечении детали по контуру отверстия, причем оно тем выше, чем более равномерная скорость распространения трещины. Кроме того наличие армирующих волокон, уложенных под определенным углом в плоскости детали, требует приложения переменного усилия по контуру отверстия, что невозможно при использования данного устройства.

Целью изобретения является повышение качества поверхности среза при обработке композиционных материалов, армированных ориентированными волокнами.

10

Цель достигается тем, что в штампе для гидродинамической пробивки отверстий в листовом материале, содержащем матрицу, прижим со ступенчатой полостью, заполненной текучей средой, перемещаемой поршнем,

15 помещенным в ступень полости, имеющую больший диаметр, и пуансон для пробивки, помещенный в ступень полости, имеющую меньший диаметр, между пуансоном и поверхностью прижима, охватывающей ступень полости меньшего диаметра, выполнен

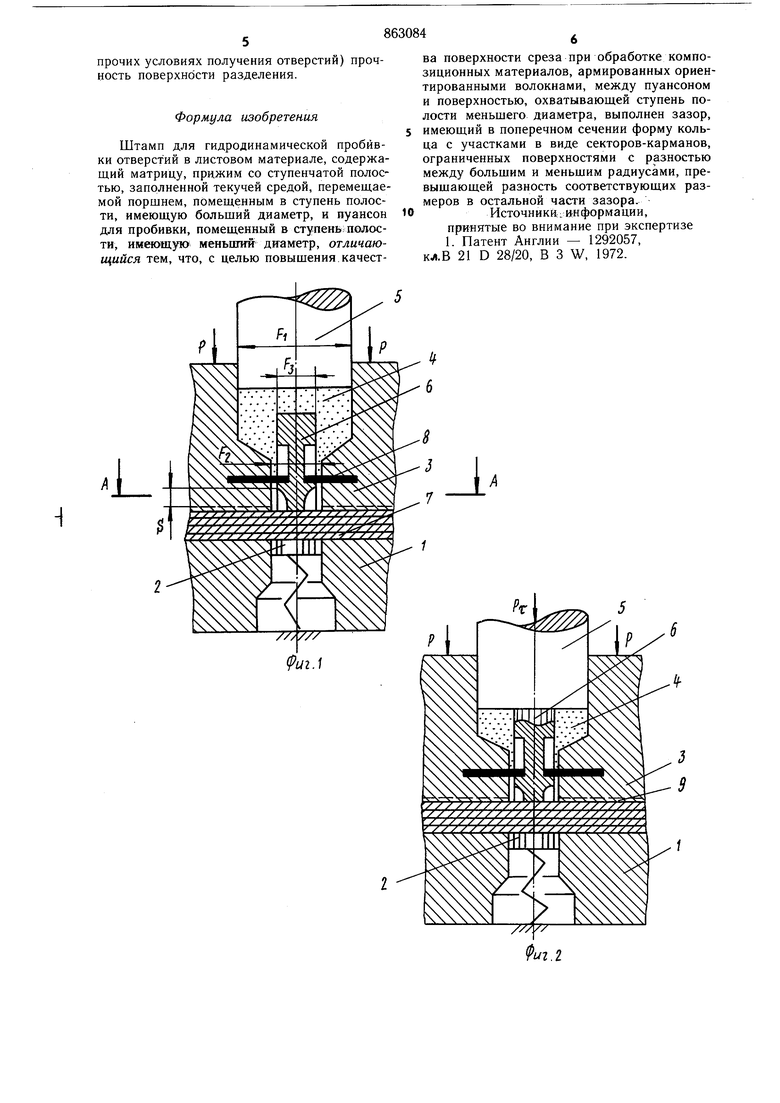

30 зазор, имеющий в поперечном сечении форму кольца с участками в виде секторов-карманов, ограниченных поверхностями с разностью между большим и меньшим радиусами, превышаюшей разность соответствующих размеров в остальной части зазора.

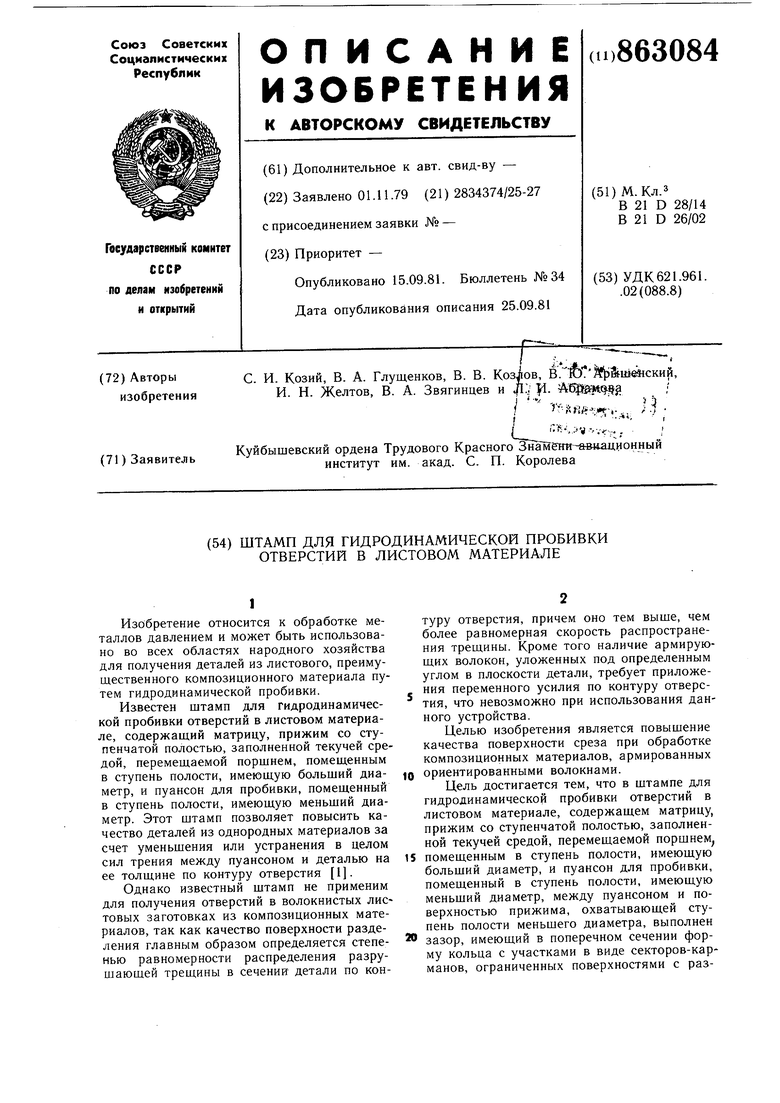

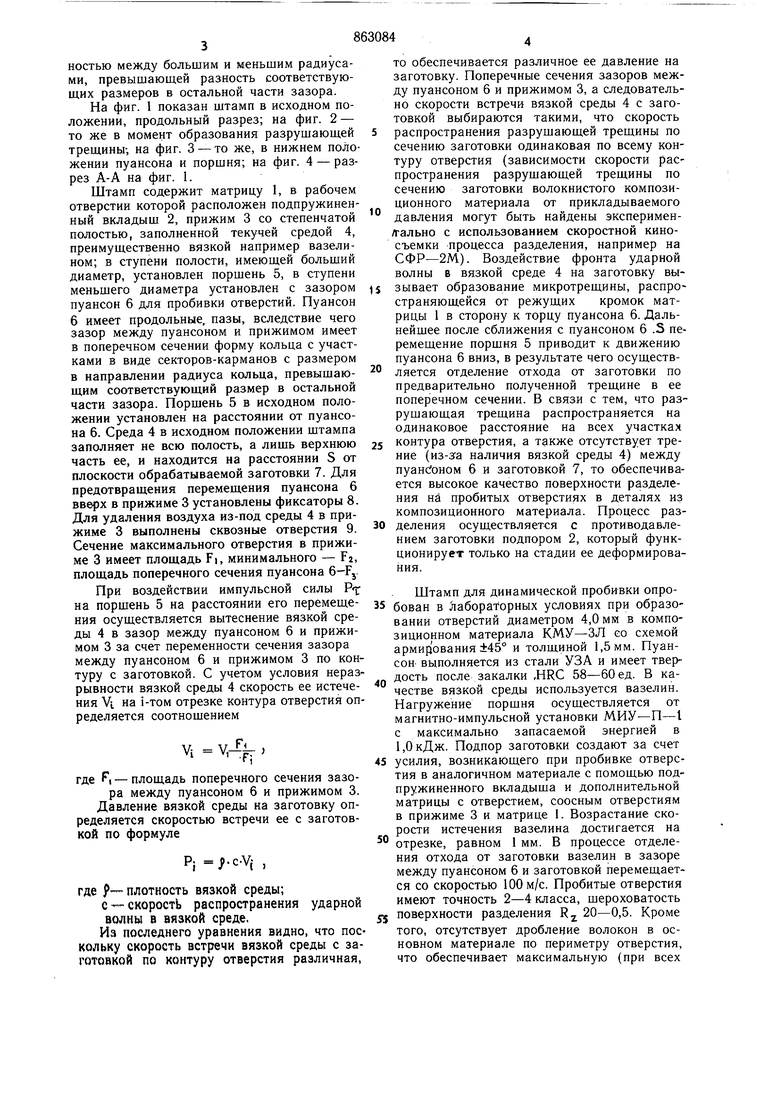

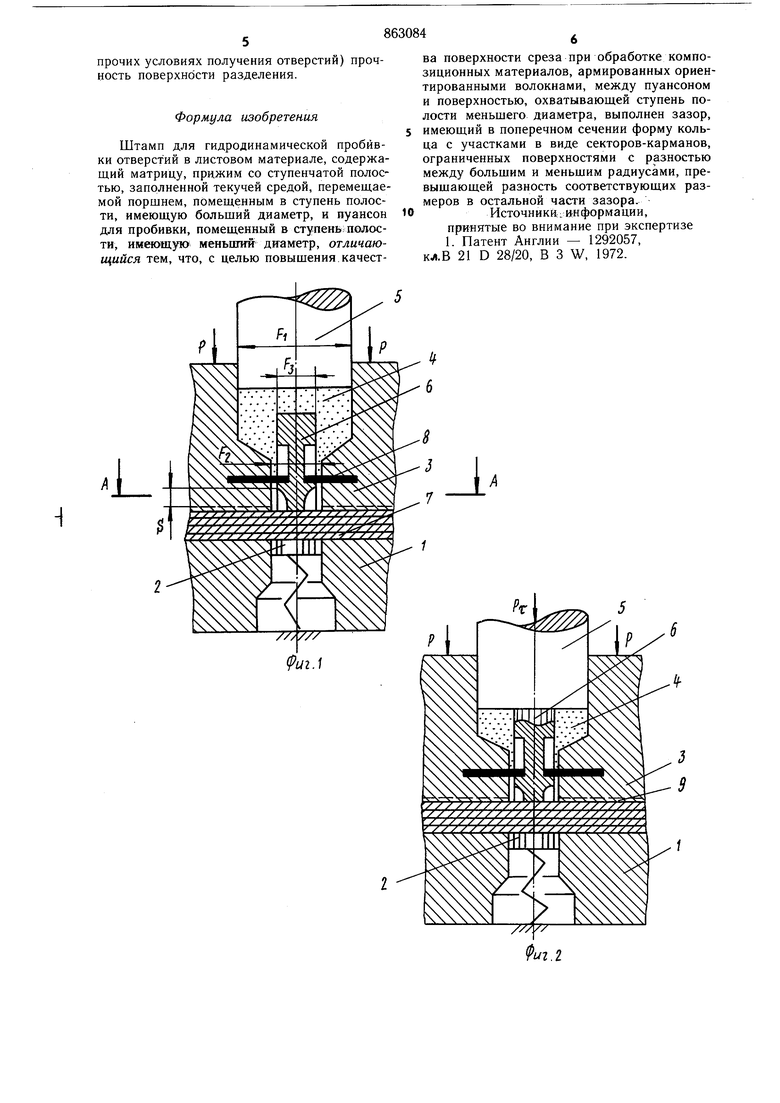

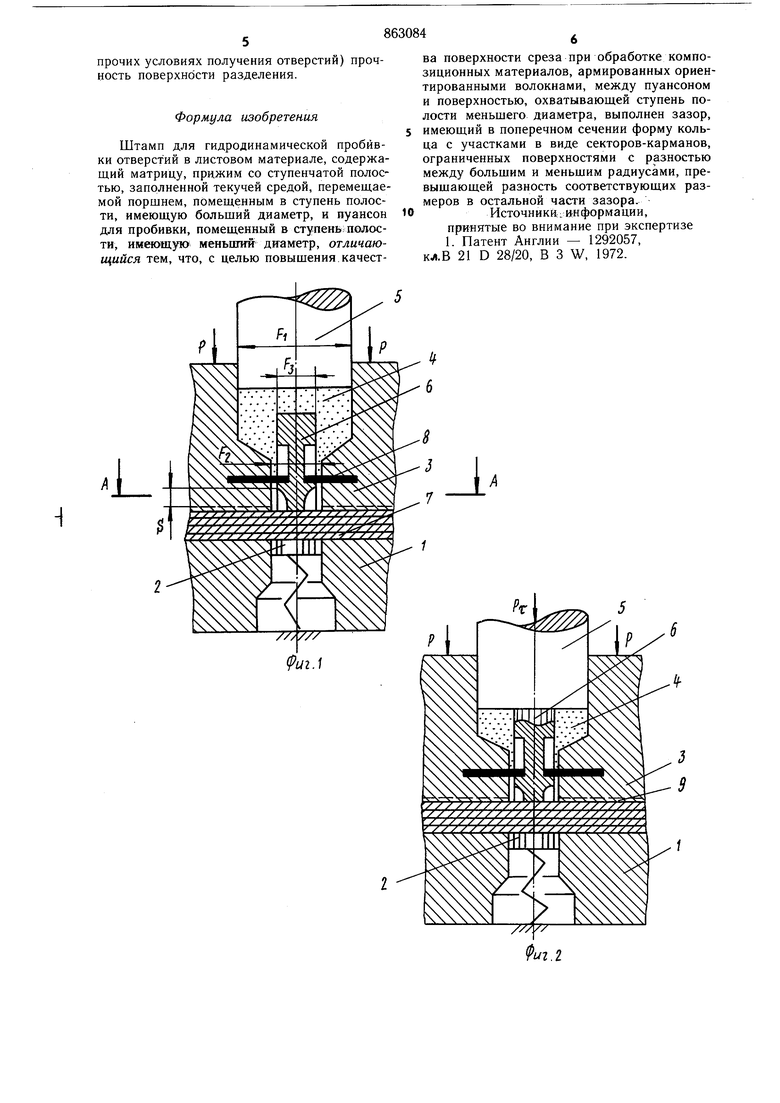

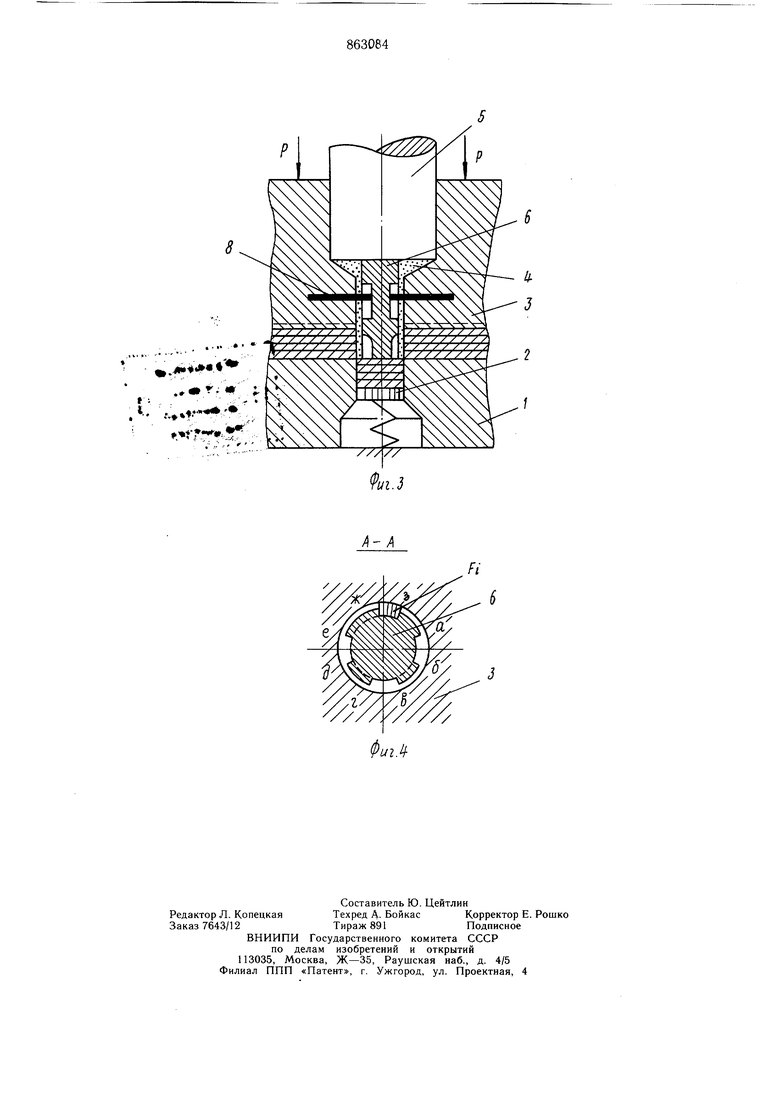

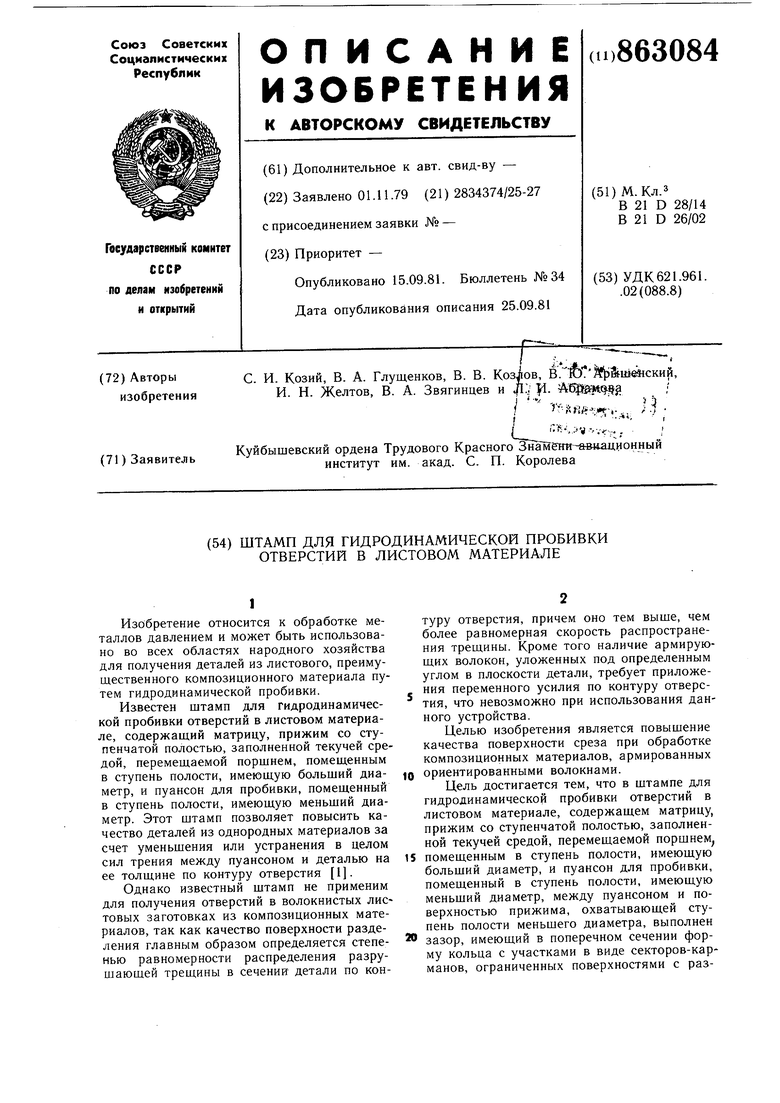

На фиг. 1 показан штамп в исходном положении, продольный разрез; на фиг. 2 - то же в момент образования разрушающей трещины; на фиг. 3 - то же, в нижнем положении пуансона и поршня; на фиг. 4 - разрез А-А на фиг. 1.

Штамп содержит матрицу 1, в рабочем отверстии которой расположен подпружиненный вкладыш 2, прижим 3 со степенчатой полостью, заполненной текучей средой 4, преимущественно вязкой например вазелином; в ступени полости, имеющей больший диаметр, установлен поршень 5, в ступени меньшего диаметра установлен с зазором пуансон 6 для пробивки отверстий. Пуансон

6 имеет продольные, пазы, вследствие чего зазор между пуансоном и прижимом имеет в поперечном сечении форму кольца с участками в виде секторов-карманов с размером в направлении радиуса кольца, превышающим соответствующий размер в остальной части зазора. Поршень 5 в исходном положении установлен на расстоянии от пуансона 6. Среда 4 в исходном положении штампа заполняет не всю полость, а лишь верхнюю часть ее, и находится на расстоянии S от плоскости обрабатываемой заготовки 7. Для предотвращения перемещения пуансона 6 вверх в прижиме 3 установлены фиксаторы 8. Для удаления воздуха из-под среды 4 в прижиме 3 выполнены сквозные отверстия 9. Сечение максимального отверстия в прижиме 3 имеет площадь FI, минимального - 7г, площадь поперечного сечения пуансона 6-Fj. При воздействии импульсной силы РТ: на поршень 5 на расстоянии его перемещения осуществляется вытеснение вязкой среды 4 в зазор между пуансоном 6 и прижимом 3 за счет переменности сечения зазора между пуансоном 6 и прижимом 3 по контуру с заготовкой. С учетом условия неразрывности вязкой среды 4 скорость ее истечения Vi на i-TOM отрезке контура отверстия определяется соотнощением

Vi V,-, ,

где PI - площадь поперечного сечения зазора между пуансоном 6 и прижимом 3. Давление вязкой среды на заготовку определяется скоростью встречи ее с заготовкой по формуле

.Vi ,

где Р-плотность вязкой среды;

с -- скорость распространения ударной

волны в вязкой среде.

Из последнего уравнения видно, что поскольку скорость встречи вязкой среды с заготовкой по контуру отверстия различная.

то обеспечивается различное ее давление на заготовку. Поперечные сечения зазоров между пуансоном 6 и прижимом 3, а следовательно скорости встречи вязкой среды 4 с заготовкой выбираются такими, что скорость распространения разрушающей трещины по сечению заготовки одинаковая по всему контуру отверстия (зависимости скорости распространения разрушающей трещины по сечению заготовки волокнистого композиционного материала от прикладываемого давления могут быть найдены экспериментально с использованием скоростной киносъемки процесса разделения, например на СФР-2М). Воздействие фронта ударной волны в вязкой среде 4 на заготовку вызывает образование микротрещины, распространяющейся от режущих кромок матрицы 1 в сторону к торцу пуансона 6. Дальнейшее после сближения с пуансоном 6 .3 перемещение порщия 5 приводит к движению пуансона 6 вниз, в результате чего осуществляется отделение отхода от заготовки по предварительно полученной трещине в ее поперечном сечении. В связи с тем, что разрушающая трещина распространяется на одинаковое расстояние на всех участках контура отверстия, а также отсутствует трение (из-эга наличия вязкой среды 4) между пуансоном 6 и заготовкой 7, то обеспечивается высокое качество поверхности разделения на пробитых отверстиях в деталях из композиционного материала. Процесс разделения осуществляется с противодавлением заготовки подпором 2, который функционирует только на стадии ее деформирования.

Штамп для динамической пробивки опробован в лабораторных условиях при образовании отверстий диаметром 4,0мм в композиционном материала КМУ-ЗЛ со схемой армирования ±45° и толщиной 1,5мм. Пуансон выполняется из стали УЗА и имеет твердость после закалки ,HRC 58-60 ед. В качестве вязкой среды используется вазелин. Нагружение поршня осуществляется от магнитно-импульсной установки МИУ-П-I с максимально запасаемой энергией в 1,ОкДж. Подпор заготовки создают за счет усилия, возникающего при пробивке отверстия в аналогичном материале с помощью подпружиненного вкладыша и дополнительной матрицы с отверстием, соосным отверстиям в прижиме 3 и матрице 1. Возрастание скорости истечения вазелина достигается на отрезке, равном 1 мм. В процессе отделения отхода от заготовки вазелин в зазоре между пуансоном 6 и заготовкой перемещается со скоростью 100м/с. Пробитые отверстия имеют точность 2-4 класса, шероховатость поверхности разделения R 20-0,5. Кроме того, отсутствует дробление волокон в основном материале по периметру отверстия, что обеспечивает максимальную (при всех

прочих условиях получения отверстий) прочность поверхности разделения.

Формула изобретения

Штамп для гидродинамической пробивки отверстий в листовом материале, содержащий матрицу, прижим со ступенчатой полостью, заполненной текучей средой, перемещаемой порщнем, помещенным в ступень полости, имеющую больщий диаметр, и пуансон для пробивки, помещенный в ступенью полости, имеющую меньший дкаметр, отличающийся тем, что, с целью повышения качества поверхности среза при обработке композиционных материалов, армированных ориентированными волокнами, между пуансоном и поверхностью, охватывающей ступень полости меньщего диаметра, выполнен зазор, имеющий в поперечном сечении форму кольца с участками в виде секторов-карманов, ограниченных поверхностями с разностью между больщим и меньщим радиусами, превыщающей разность соответствующих размеров в остальной части зазора. Источники-информации,

принятые во внимание при экспертизе

,-f-.

5

P

Авторы

Даты

1981-09-15—Публикация

1979-11-01—Подача