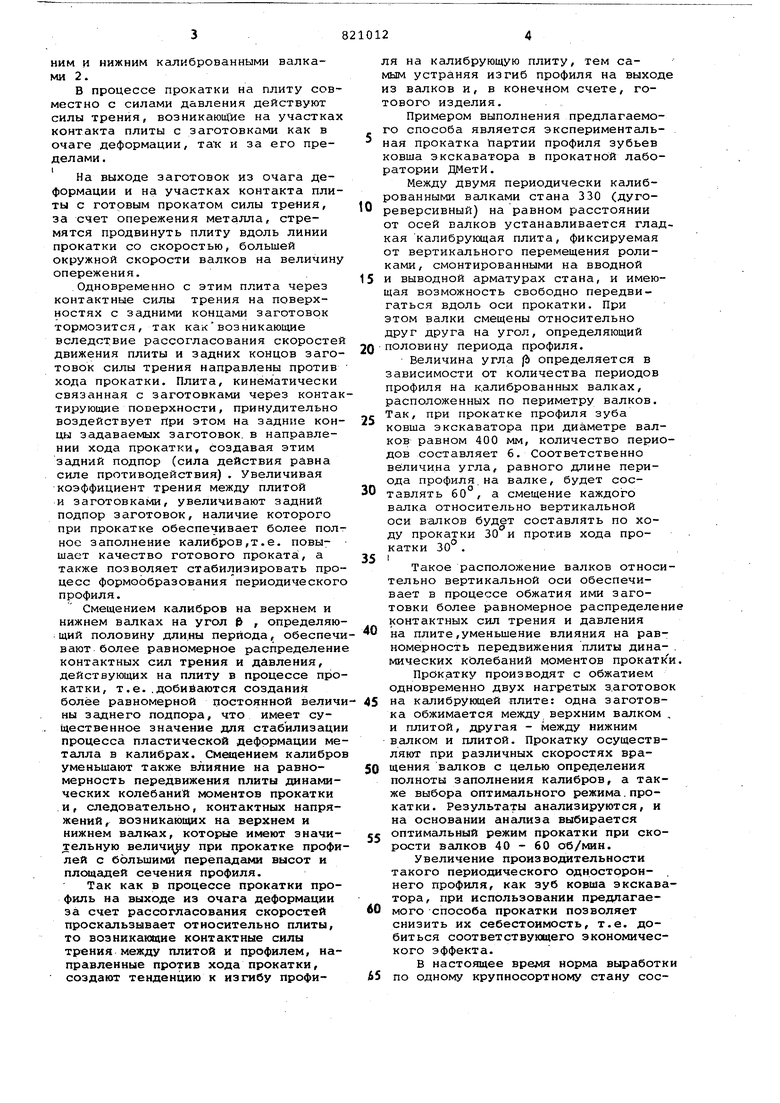

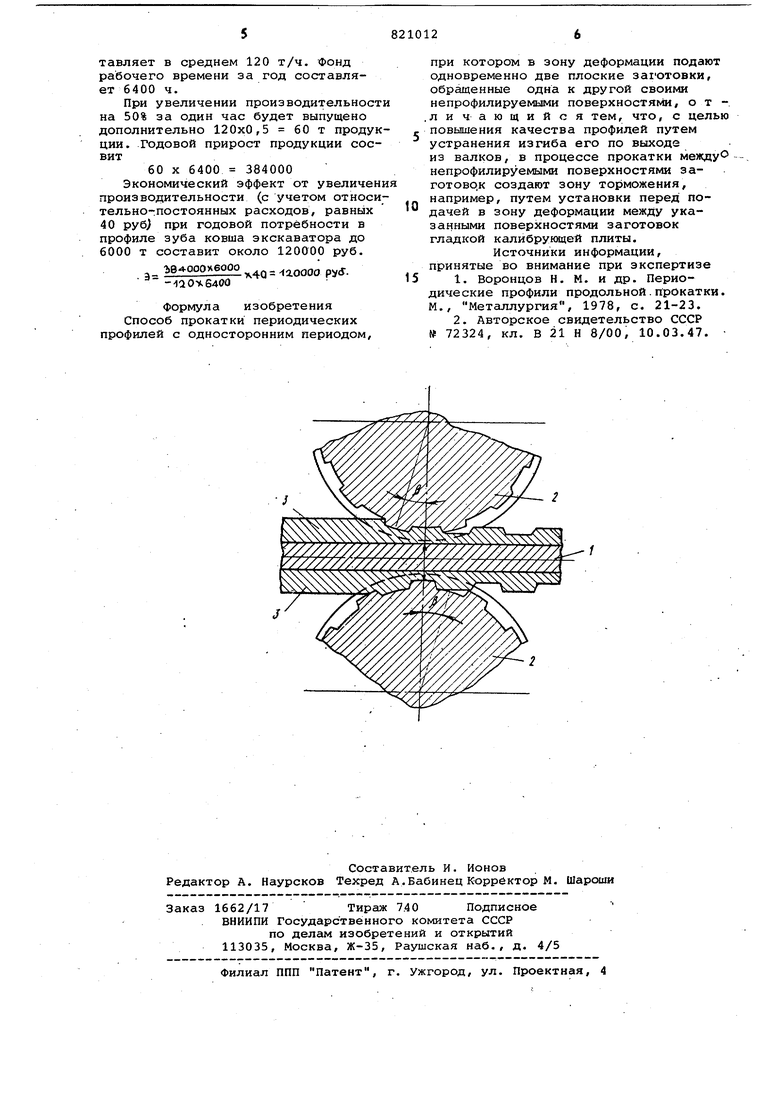

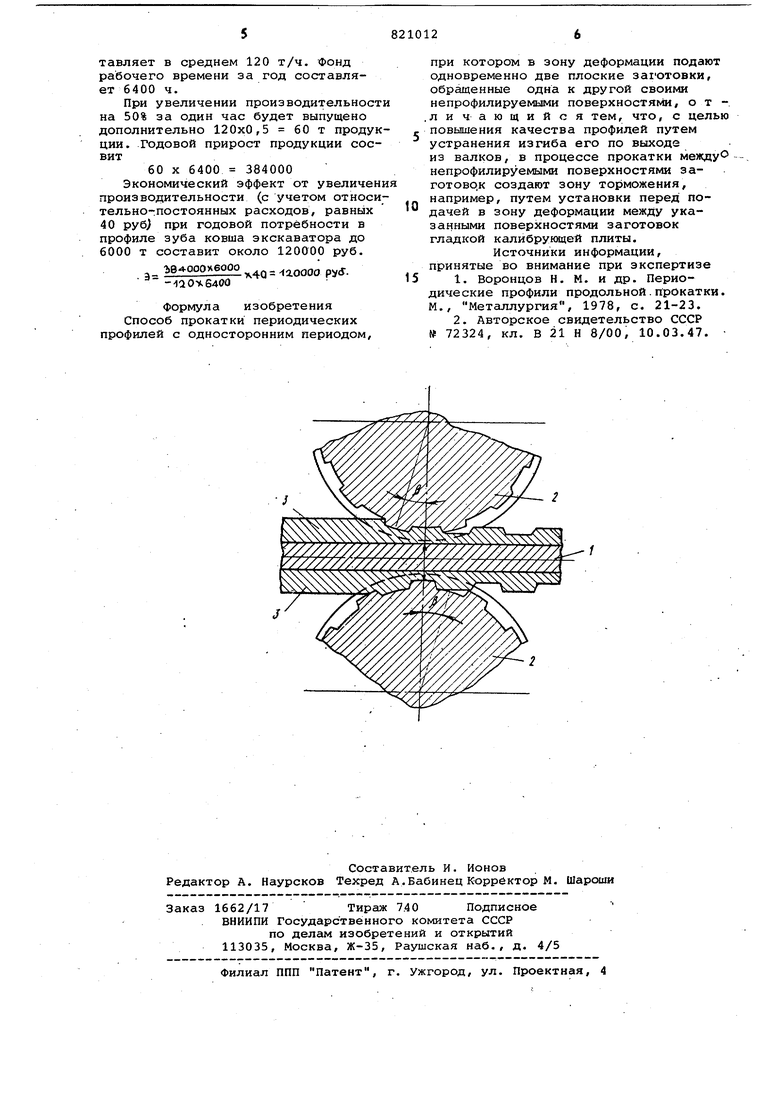

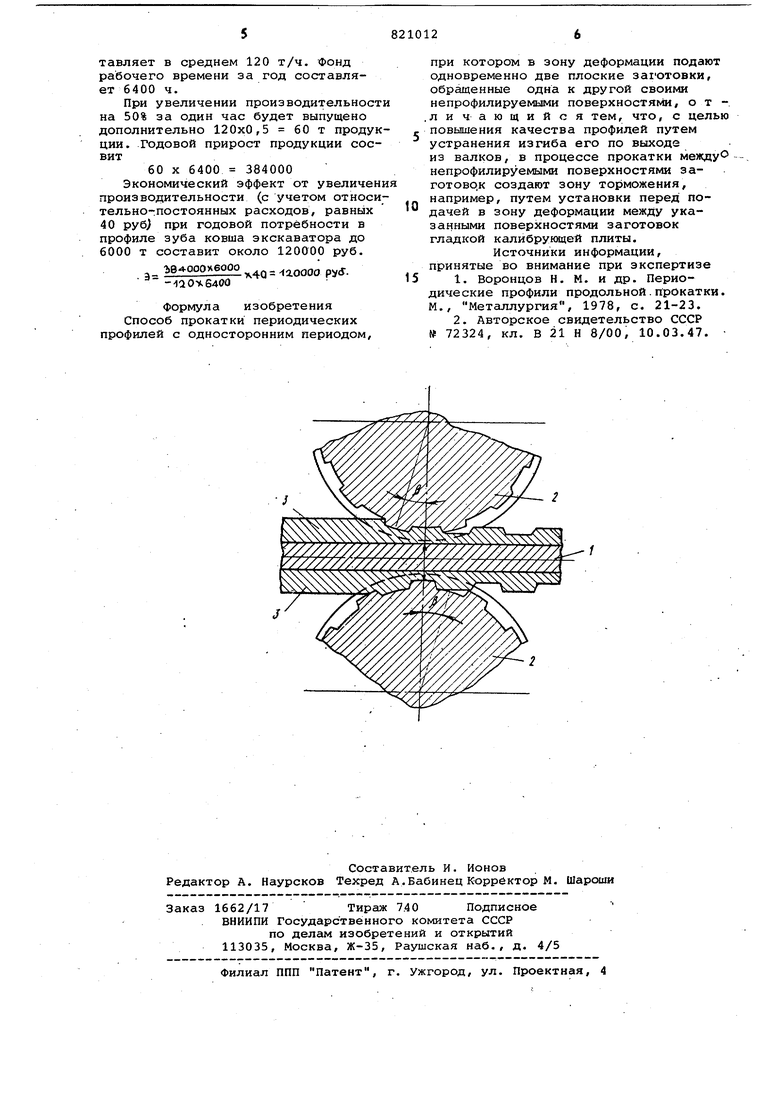

Изобретение относится к прокатно производству и может быть использо вано при прокатке односторонних периодических профилей. Известен способ прюкатки профил с односторонним расположением перио дического контура в валках, имеющих периодический калиброванный контур рабочей поверхности и гладкую бочку При прокатке формообразование профиля происходит путем обжатия нагретой заготовки в валках,.один из которых (обычно нижний) делают гладким, а другой - с периодически калиброванным контуром по длине окружности рабочей поверхности Недостатком данного способа явля ется наличие изгиба профиля на выхо де из валков, а также значительная утяжка металла по дну калибра при прокатке профилей с большими перепа дами высот сечения профиля. Известен способ прокатки периодических профилей с односторонним периодом, при котором в зону деформации подают одновременно две плоские заготовки, обращенные одна к другой своими непрофилируемыми поверхностями 2 . Недостатком этого способа является невысокое качество получаемого профиля ввиду его изгиба при выходе из валков. Целью изобретения является повышение -качества профилей путем устранения изгиба его по выходе из валков. Поставленная цель достигается тем, что в процессе прокатки между непрофилируемыми поверхностями заготовок создают зону торможения,например, путем установки перед подачей в зону деформации между указанными поверхностями заготовок глгщкой калйбруквдей плиты. . На чертеже схематически изображено ycTpoiScTBO осуществления предлагаемого способа прокатки периодических про филей с односторонним периодом. Гладкая калибрующая плита 1 установлена между двумя приводными периодически калиброванными валками 2, смещенными друг относительно друга на угол fi , определяющий половину длины периода профиля. По обе стороны калибрующей плиты 1 установлены заготовки 3, которые.в процессе прокатки одновременно деформируются между калибрующей плитой и соответственно верхним и нижним калиброванными валками 2. В процессе прокатки на плиту совместно с силами давления действуют силы трения, возникающие на участках контакта плиты с заготовками как в очаге деформации, так и за его пределами . На выходе заготовок из очага деформации и на участках контакта плиты с готовым прокатом силы трения, за счет опережения металла, стремятся продвинуть плиту вдоль линии прокатки со скоростью, большей окружной скорости валков на величину опережения. Одновременно с этим плита через контактные силы трения на поверхностях с задними концами заготовок тормозится, так каквозникающие вследствие рассогласования скоросте движения плиты и задних концов заго товок силы трения направлены против хода прокатки. Плита, кинематически связанная с заготовками через конта тирующие поверхности, принудительно воздействует При этом на задние кон цы задаваемых заготовок, в направлении хода прокатки, создавая этим задний подпор (сила действия равна силе противодействия) . Увеличивая коэффициент трения между плитой и заготовками, увеличивают задний подпор заготовок, наличие которого при прокатке обеспечивает более пол ное заполнение калибров,т.е. повышает качество готового проката, а также позволяет стабилизировать про цесс формообразования периодическог профиля. Смещением калибров на верхнем и нижнем валках на угол Э , определяю щий половину длины периода, обеспеч вают более равномерное распределени контактных сил трения и давления, действующих на плиту в процессе про катки, т.е..добийаются создания более равномерной постоянной велич ны заднего подпора, что имеет существенное значение для стабилизаци процесса пластической деформации ме талла в калибрах. Смещением калибро уменьшают также влияние на равномерность передвижения плиты динамических колебаний моментов прокатки и, следовательно, контактных напряжений, возникающих на верхнем и нижнем валках, которые имеют значительную велич1 у при прокатке профи лей с большими перепадами высот и площадей сечения профиля. Так как в процессе прокатки профиль на выходе из очага деформации за счет рассогласования скоростей проскальзывает относительно плиты, то возникающие контактные силы трения между плитой и профилем, направленные против хода прокатки, создают тенденцию к изгибу профия на калибрующую плиту, тем саым устраняя изгиб профиля на выходе з валков и, в конечном счете, гоового изделия. Примером выполнения предлагаемоо способа является экспериментальая прокатка партии профиля зубьев овша экскаватора в прокатной лабоатории ДМетИ. Между двумя периодически калибованными валками стана 330 (дугореверсивный) на равном расстоянии от осей валков устанавливается гладкая калибрукяцая плита, фиксируемая от вертикального перемещения роликами, смонтированными на вводной и выводной арматурах стана, и имеющая возможность свободно передвигаться вдоль оси прокатки. При этом валки смещены относительно друг друга на угол, определяющий половину периода профиля. Величина угла |Ь определяется в зависимости от количества периодов профиля на калиброванных валках, расположенных по периметру валков. Так, при прокатке профиля зуба ковша экскаватора при диаметре валков равном 400 мм, количество периодов составляет 6. Соответственно величина угла, равного длине периода профиля.на валке, будет составлять 60°, а смещение каждого валка относительно вертикальной оси валков будет составлять по ходу прокатки 30 и против хода прокатки 30° . Такое расположение валков относительно вертикальной оси обеспечивает в процессе обжатия ими заготовки более равномерное распределение контактных сил трения и давления на плите,уменьшение влияния на равномерность передвижения плиты дина- . мических колебаний моментов прокатки. Прокатку производят с обжатием одновременно двух нагретых з.аготовок на калибрующей плите: одна заготовка обжимается между верхним Всшком , и плитой, другая - между нижним валком и плитой. Прокатку осуществляют при различных скоростях вращения валков с целью определения полноты заполнения калибров, а также выбора оптимального режима.прокатки. Результаты анализируются, и на основании анализа выбирается оптимальный режим прокатки при скорости валков 40 - 60 об/мин. Увеличение производительности такого периодического одностороннего профиля, как зуб ковша экскаватора, при использовании предлагаемого -способа прокатки позволяет снизить их себестоимость, т.е. добиться соответствующего экономического эффекта. В настоящее время норма выработки по одному крупносортному стану соетавляет в среднем 120 т/ч. Фонд рабочего времени за год составляет 6400 ч.

При увеличении производительности на 50% за один час будет выпущено дополнительно 120x0,5 60 т продукции, годовой прирост продукции сосвит

60 X 6400 384000

Экономический эффект от увеличени производительности (с учетом относительно-постоянных расходов, paBHbix 40 руб) при годовой потребности в профиле зуба ковша экскаватора до 6000 т составит около 120000 руб.

Q - аоооо pyS. --)ао чб400

Формула изобретения Способ прокатки периодических профилей с односторонним периодом.

при котором в зону деформации подают одновременно две плоские захотовки, обращенные одна к другой своими непрофилируемыми поверхностями, о т .ли чающийся тем, что, с целью повышения качества профилей путем устранения изгиба его по выходе

из валков, в процессе прокатки междуО непрофилируемыми поверхностями заготово.к создают зону торможения, например, путем установки перед подачей в зону деформации между указанными поверхностями заготовок гладкой калибрующей плиты.

Источники информации, принятые во внимание при экспертизе

1.воронцов Н. М. и др. Перио5дические профили продольной.прокатки. М., Металлургия, 1978, с. 21-23.

2.Авторское свидетельство СССР

№ 72324, кл. В 21 Н 8/00, 10.03.47.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки односторонних периодических профилей | 1979 |

|

SU880593A1 |

| Способ прокатки несимметричных пе-РиОдичЕСКиХ пРОфилЕй | 1978 |

|

SU821007A1 |

| Устройство для прокатки одностороннихпЕРиОдичЕСКиХ пРОфилЕй | 1979 |

|

SU845891A1 |

| Способ прокатки периодическихпРОфилЕй | 1979 |

|

SU816641A1 |

| Способ продольной периодической прокатки штучных заготовок | 1980 |

|

SU940980A1 |

| Способ продольной прокатки периодических профилей с заусенцами | 1979 |

|

SU863112A1 |

| Способ прокатки периодическихпРОфилЕй | 1978 |

|

SU841752A1 |

| Способ прокатки односторонних периодических профилей | 1979 |

|

SU871952A1 |

| Способ прокатки периодическихпРОфилЕй C зАуСЕНцАМи | 1978 |

|

SU804147A1 |

| Способ задачи горячей полосы прокатаВ КлЕТь пРОКАТНОгО CTAHA | 1979 |

|

SU808176A1 |

Авторы

Даты

1981-04-15—Публикация

1978-12-22—Подача