Область применения

Изобретение относится к литейному производству и может быть использовано при получении опочных форм отливок с применением самотвердеющих смесей.

Уровень техники

Известен СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ [патент RU 2048955] и сплавов на их основе, включающий изготовление формы путем заливки жидкоподвижной самотвердеющей смеси в технологическую оснастку, в которую предварительно устанавливают модель, ее удаление, прокалку формы, заливку формы металлом и его затвердевание, отличающийся тем, что прокалку формы осуществляют до температуры не выше 572°С, а заливают расплав металла под давлением методом выжимания с кристаллизацией его под давлением.

Перед заливкой жидкоподвижной самотвердеющей смеси на модель наносят 1-2 слоя огнеупорного материала, сушат, а затем пропитывают водой.

Недостатком способа является сложность процесса, необходимость его осуществления в специальных производственных помещениях и на специальном оборудовании, осуществляющим нагрев до высоких температур.

Наиболее близким является способ изготовления отливки, включающий последовательное заполнение оснастки облицовочной и наполнительной смесями, содержащими увлажняющее вещество, уплотнение смеси, замораживание облицовочного слоя, извлечение модели, сборку формы и заливку жидкого металла в собранную форму [авт.св. СССР №428843].

Недостатки такого способа изготовления отливки: высокая трудоемкость получения формы, недостаточная скорость охлаждения отливки в связи с применением формовочных материалов с высокими теплоизоляционными свойствами, загрязнение окружающей среды при выбивке формы.

Наиболее близким из уровня техники также является способ изготовления отливок [патент RU 2291026] из металлического расплава, преимущественно легкого металлического расплава, включающий изготовление литейного формовочного изделия из формовочного материала, смешанного из инертной к металлическому расплаву, сыпучей, содержащей долю синтетического муллита формовочной основы, состоящей из частиц, имеющих, по существу, шарообразную форму, и неорганического связующего, причем характер теплового расширения формовочной основы и связующего согласован между собой таким образом, что коэффициент теплового расширения металлического расплава выше коэффициента теплового расширения изготовленного из формовочного материала литейного формовочного изделия, компоновку литейной формы с использованием литейного формовочного изделия, заливку металлического расплава в литейную форму и получение отливки, охлаждение отливки в течение времени затвердевания и охлаждения, при котором литейное формовочное изделие самопроизвольно распадается на куски, удаление кусков литейного формовочного изделия с или из отливки, переработку кусков формовочного материала в сыпучую формовочную основу. Недостатком способа является большое число этапов реализации и сложность процесса, высокие требования к форме частиц формовочной основы, что способствует его дороговизне. Способ требует изготовления литейного формовочного изделия из формовочного материала, смешанного из инертной к металлическому расплаву, сыпучей, содержащей долю синтетического муллита формовочной основы. Причем способ требует также того, чтобы характер теплового расширения формовочной основы и связующего были согласованы между собой таким образом, что коэффициент теплового расширения металлического расплава выше коэффициента теплового расширения изготовленного из формовочного материала литейного формовочного изделия. Это требование выполнимо в особых производственных условиях при специальном контрольно-измерительном оборудовании. Способ требует компоновки литейной формы с использованием литейного формовочного изделия, заливки металлического расплава в литейную форму и получения отливки, охлаждения отливки в течение времени затвердевания и охлаждения.

Цель данного изобретения - реализация способа, который осуществим без использования сложного оборудования, специальных производственных помещений и воздействия высоких температур.

Техническим результатом изобретения является простота способа, возможность реализации на любом производстве и в полевых условиях.

Краткое описание чертежей

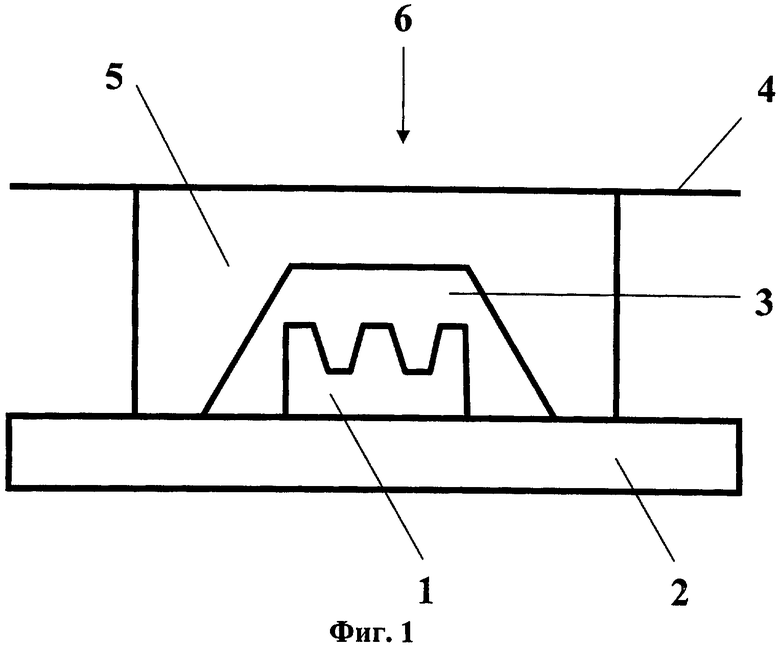

На Фиг.1 показана форма отливки, где 1 - модель, 2 - подмодельная плита, 3 - самотвердеющая облицовочная смесь, 4 - опока, 5 - наполнительная смесь (состав), 6 - направление подачи наполнительного состава от пескомета или направление уплотнения наполнительного состава вручную;

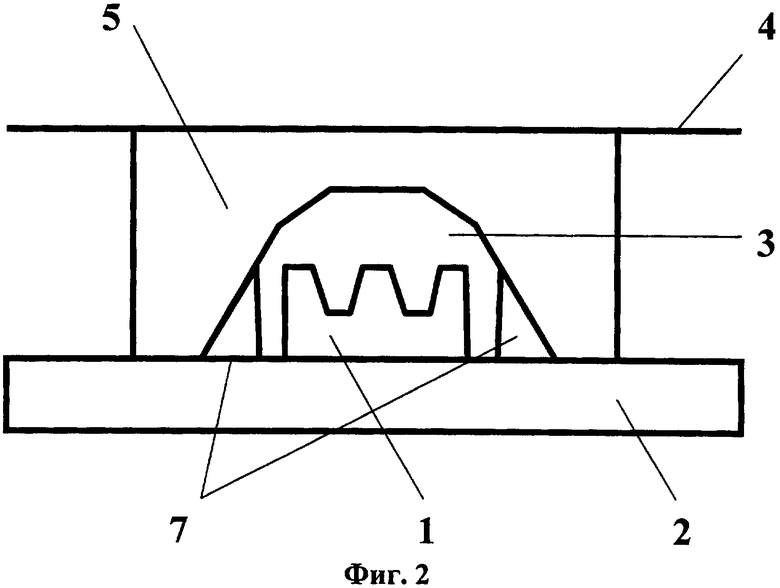

на Фиг.2 показана форма отливки с использованием отбортовки, где 7 - отбортовка;

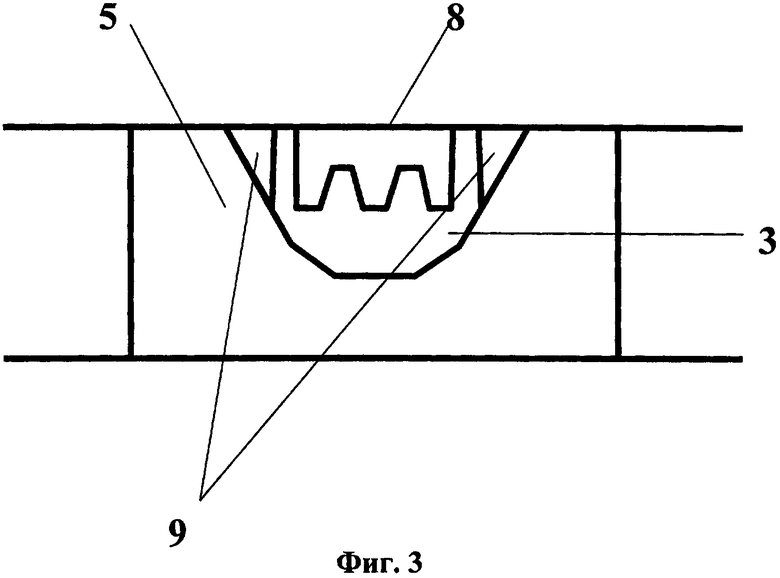

на Фиг.3 показан отпечаток формы, где 8 - отпечаток модели, 9 - отпечаток отбортовки.

Сущность изобретения

Заявляемый технический результат достигается за счет того, что в способе изготовления форм отливок с применением самотвердеющих смесей, включающий последовательное заполнение оснастки наполнительной смесью, содержащей увлажняющее вещество, уплотнение смеси, нанесение противопригарного покрытия, модель отливки с установленной на подмодельную плиту опокой облицовывают самотвердеющей смесью по всей поверхности, после чего осуществляют пескометную набивку наполнительной смесью или производят уплотнение наполнительной смеси вручную трамбовками и/или пневматическими трамбовками, и/или встряхиванием прессами, и/или прессованием, а после затвердевания самотвердеющей смеси модель удаляют из полости формы, а на поверхности отпечатка формы в тех местах, где образуется прочная поверхностная корка, наносят противопригарное покрытие, затем осуществляют сборку и заливку формы металлом и/или сплавом металлов, или другими сплавами не вступающими в химическую реакцию с самотвердеющей смесью. На расстоянии, обеспечивающем просыпание самотвердеющей смеси, выполняют отбортовку высотой не менее 2/3 высоты модели и имеющую литейный уклон.

Наполнительная смесь (5) (см. Фиг.1), вылетая из пескометной головки с большой скоростью, оказывает давление (в направлении 6) на ранее засыпанную модель (1) на самотвердеющую облицовочную смесь (3), которая еще не подверглась затвердеванию, в результате происходит уплотнение наполнительной смеси и доуплотнение самотвердеющей смеси.

Наполнительная смесь (5) ручного уплотнения оказывает давление (в направлении 6) на ранее засыпанную модель на самотвердеющую смесь (3), которая еще не подверглась затвердеванию, в результате происходит уплотнение наполнительной смеси и доуплотнение самотвердеющей смеси.

После затвердевания самотвердеющей смеси модель (1) удаляется из полости формы, а на поверхности отпечатка формы образуется прочная поверхностная корка. Удаление модели из полости формы становится возможным благодаря тому, что модель имеет формовочные уклоны, а поверхностная корка, образованная самотвердеющей смесью, имеет достаточную прочность.

Модель (1) отливки с установленной на подмодельную плиту опокой (4) облицовывается самотвердеющей смесью по всей поверхности для получения отпечатка поверхности модели. Облицовывание может быть произведено, например, с помощью ленточного транспортера, смесителя непрерывного действия для приготовления самотвердеющей смеси вручную - методом насыпания.

Уплотнение наполнительным составом посредством пескомета осуществляется для более точного повторения отпечатком конфигурации модели и получения прочной и равномерно уплотненной поверхностной корки. Пескометная головка представляет собой устройство, бросающее пакеты состава на поверхность формы. Наполнительная смесь (5) представляет собой увлажненную оборотную смесь, т.е. после выбивки отливки из формы смесь, применяемая для ее изготовления, идет снова в процесс изготовления форм. Уплотнение наполнительного состава вручную выполняет ту же функцию, что и уплотнение пескометом, только уплотнение происходит вручную трамбовками (например, Трамбовка ручная ИП 4503) и/или пневматическими трамбовками (например, Трамбовка ИП-4503, Трамбовка ТПВ-3А-М), и/или встряхиванием прессами, которое осуществимо, например, при помощи гидравлического пресса двойного действия A300-С1, и/или прессованием с использованием известных гидравлических прессов. Применение всех этих устройств имеет одну цель - уплотнение формовочного состава, т.е получение отпечатка модели на форме.

Нанесение противопригарного покрытия на поверхность формы имеет цель - исключение пригара, получение чистой поверхности отливки. Противопригарное покрытие может быть нанесено, например, с помощью кисти или пульверизатора. Для снижения расхода самотвердеющей смеси по контуру модели (см. Фиг.2) на расстоянии, обеспечивающем просыпание самотвердеющей смеси, выполняют отбортовку (7) высотой от 2/3 высоты модели и имеющую литейный уклон. Под отбортовкой понимается выполненый из металла, дерева, пластмассы и др. материала борт, установленный на подмодельной плите, имеющий литейные уклоны, и расположенный по периметру вокруг модели на расстоянии, обеспечивающем просыпание самотвердеющей смеси.

Полученный отпечаток отбортовки (9) (см. Фиг.3) в форме выполняет роль колодца для увеличения податливости формы при затвердевании металла и снижения возможности трещинообразования при затвердевании отливки, а также для отвода газов из полости формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойной литейной формы | 1987 |

|

SU1424936A1 |

| Способ изготовления металлической формы | 1990 |

|

SU1734937A1 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2017 |

|

RU2667569C1 |

| Способ получения отливок | 1980 |

|

SU935211A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Способ изготовления промежуточной модели | 1983 |

|

SU1154028A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2699430C1 |

| Способ изготовления кокилей для металлооболочковых форм | 1974 |

|

SU516463A1 |

Изобретение относится к литейному производству. Способ включает установку на подмодельную плиту опоки, облицовку самотвердеющей смесью модели отливки, уплотнение наполнительной смеси. На подмодельную плиту устанавливают борт высотой не менее 2/3 высоты модели и располагают его по периметру вокруг модели на расстоянии, обеспечивающем просыпание самотвердеющей смеси. Заполнение оснастки наполнительной смесью осуществляют под давлением на самотвердеющую облицовочную смесь до ее затвердевания. На поверхность отпечатка формы в тех местах, где образуется прочная поверхностная корка, наносят противопригарное покрытие. Достигается упрощение способа получения отливок. 3 ил.

Способ изготовления форм отливок с применением самотвердеющих смесей, включающий установку на подмодельную плиту опоки, облицовку самотвердеющей смесью модели отливки, уплотнение наполнительной смеси пескометом, или вручную трамбовками, или пневмотрамбовками, или встряхиванием прессами, или прессованием, или встряхиванием и прессованием, отличающийся тем, что на подмодельную плиту, имеющую литейные уклоны, устанавливают борт высотой не менее 2/3 высоты модели и располагают его по периметру вокруг модели на расстоянии, обеспечивающем просыпание самотвердеющей смеси, заполнение оснастки наполнительной смесью осуществляют под давлением на самотвердеющую облицовочную смесь до ее затвердевания с последующим удалением модели из полости формы и нанесением противопригарного покрытия на поверхность отпечатка формы в местах образования прочной поверхностной корки, затем осуществляют сборку и заливку формы металлом и/или сплавом металлов, или другими сплавами, не вступающими в химическую реакцию с самотвердеющей смесью.

| Способ изготовления двухслойной литейной формы | 1987 |

|

SU1424936A1 |

| Способ изготовления литейных форм | 1987 |

|

SU1488108A1 |

| ИВАНОВ В.Н | |||

| Словарь-справочник по литейному производству | |||

| - М.: Машиностроение, 1990, с.221, 301, 306, 308 | |||

| Литейная форма | 1989 |

|

SU1724416A1 |

| Способ изготовления литейной формы | 1980 |

|

SU910312A1 |

| КУМАНИН Б.И | |||

| Литейное производство | |||

| - М.: Машиностроение, 1971, с.130-131. | |||

Авторы

Даты

2009-11-27—Публикация

2007-03-13—Подача