Изобретение относится к литейному производству, в частности к способам изготовления металлических форм (кокилей) для производства отливок.

Известен способ изготовления кокилей по гипсовым моделям.

Недостатком данного способа является сложность.

Известен способ изготовления податливого кокиля из стальных пластин, между которыми прокладывается беззольная бумага,

Недостатками способа являются сложность, невозможность изготовления кокилей для некоторых видов деталей.

Известен также способ изготовления податливого кокиля из проволочных элементов. По этому способу на подмодельную плиту устанавливают модель или деталь, затем ставят специальную опоку с установлен- ными в ней проволочными элементами, элементы освобождаются от крепления. Затем опоку встряхивают, упирают проволочные элементы вручную в модель с целью формирования поверхности кокиля, после чего элементы фиксируют. После этого элементы дополнительно фиксируют с обратной стороны цементом, легкоплавкими сплавами или сваркой. Далее кокиль механически обрабатывают, облицовывают и красят противопригарной краской.

Недостатки способа - сложность изготовления, необходимость фиксации элементов, сложность опоки, необходимость иметь для каждой детали специальную опоку, необходимость изготовления проволочных элементов, а также невозможность его применения для деталей сложной формы, имеющих криволинейные поверхности, конусы, галтели, сферические элементы и т.д. Это связано с прямолинейной формой проволочных элементов и ограниченными возможностями перемещения элементов в опоке, что не позволяет с достаточной точностью отобразить все элементы детали.

Наиболее близким к предлагаемому является способ изготовления металлической формы, согласно которому форма изготавливается из проволоки методом крестовой намотки в виде бобины.

Недостатками способа являются ограниченный диапазон отливок, который может быть изготовлен данным способом, и значительная трудоемкость навивки проволоки.

Целью изобретения является упрощение изготовления формы и расширение носо

с

VI

со

4 О СО VJ

менклатуры изготовляемых с помощью кокиля отливок.

Указанная цель достигается тем, что согласно способу изготовления металлической формы, включающему установку модели, формирование по ней корпуса формы из проволоки и нанесение облицовочного покрытия на корпус, формирование корпуса осуществляют путем прессования спутанной проволоки.

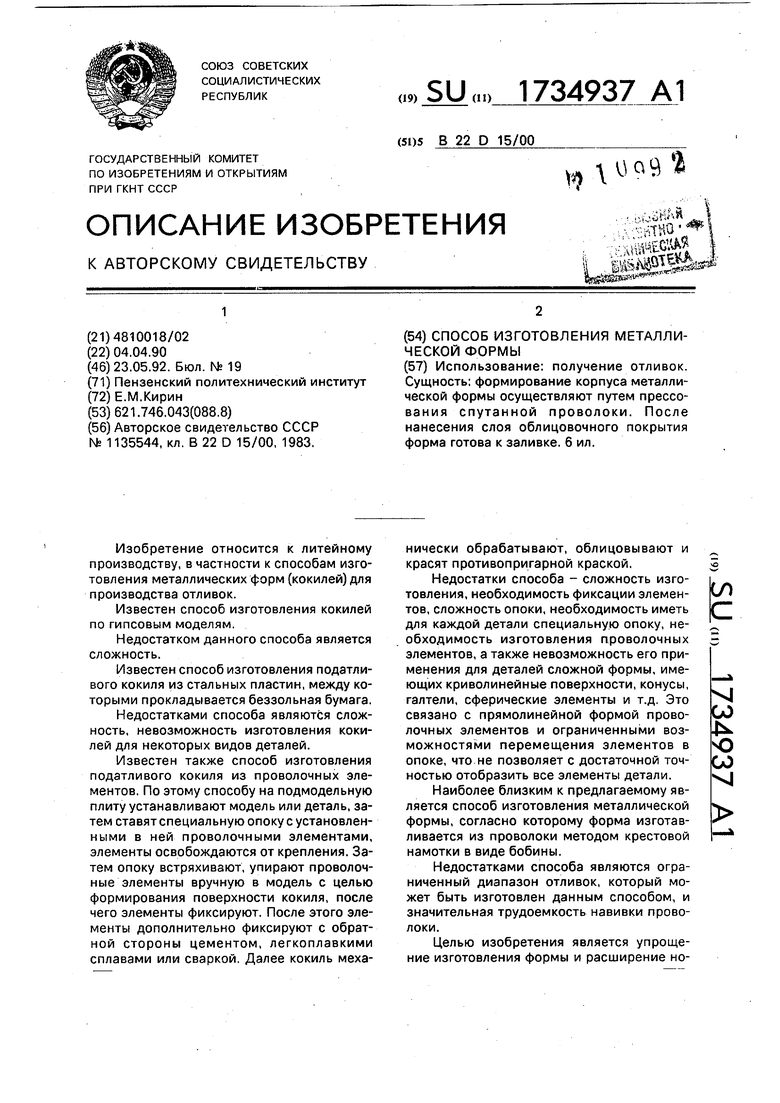

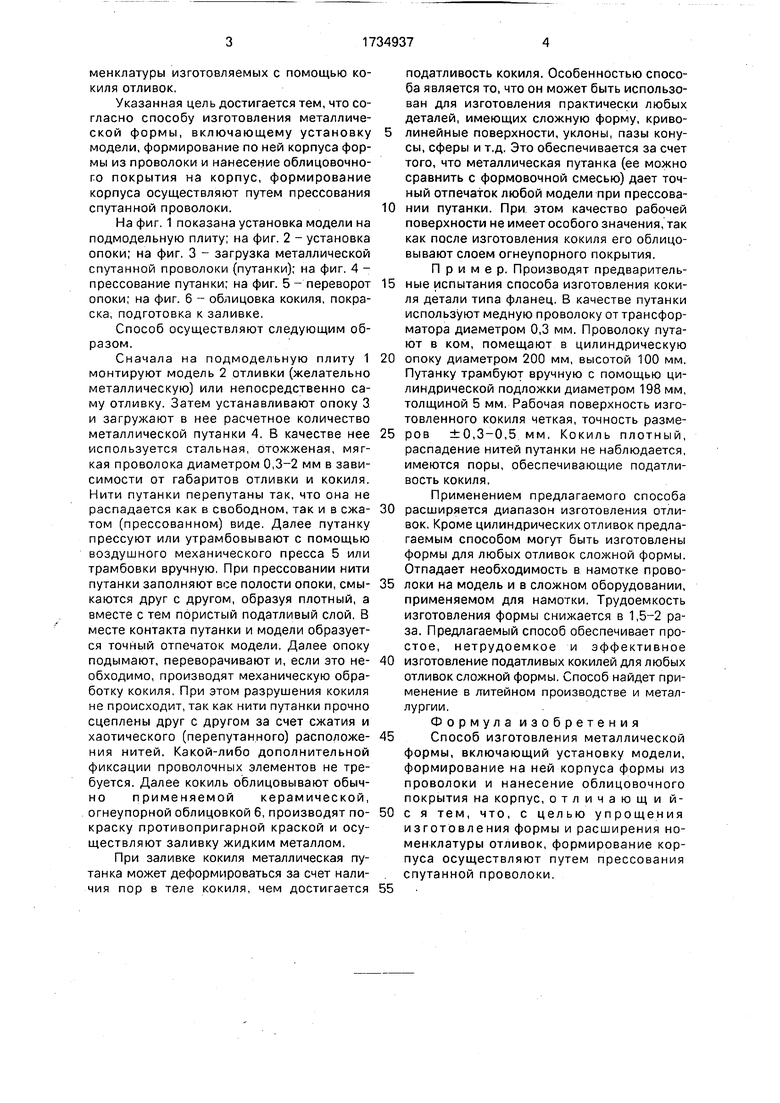

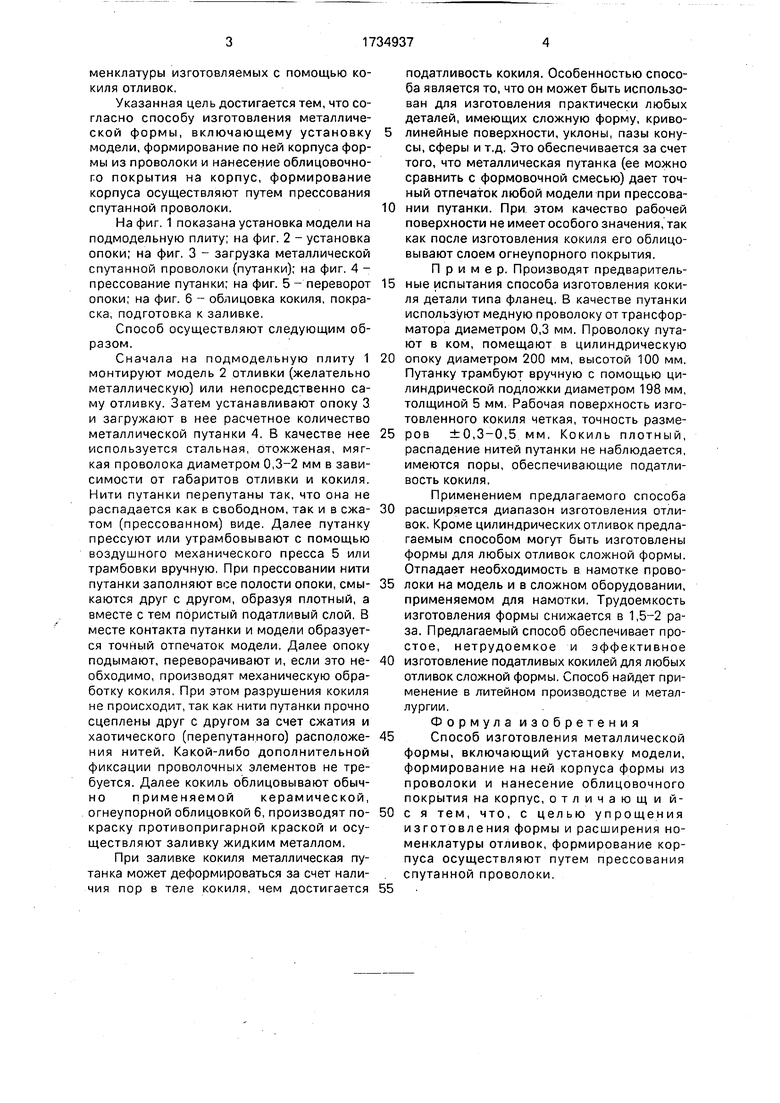

На фиг. 1 показана установка модели на подмодельную плиту; на фиг. 2 - установка опоки; на фиг. 3 - загрузка металлической спутанной проволоки (путанки); на фиг. 4 - прессование путанки; на фиг. 5 - переворот опоки; на фиг. 6 - облицовка кокиля, покраска, подготовка к заливке.

Способ осуществляют следующим образом.

Сначала на подмодельную плиту 1 монтируют модель 2 отливки (желательно металлическую) или непосредственно саму отливку. Затем устанавливают опоку 3 и загружают в нее расчетное количество металлической путанки 4. В качестве нее используется стальная, отожженая, мягкая проволока диаметром 0,3-2 мм в зависимости от габаритов отливки и кокиля. Нити путанки перепутаны так, что она не распадается как в свободном, так и в сжатом (прессованном) виде. Далее путанку прессуют или утрамбовывают с помощью воздушного механического пресса 5 или трамбовки вручную. При прессовании нити путанки заполняют все полости опоки, смыкаются друг с другом, образуя плотный, а вместе с тем пористый податливый слой. В месте контакта путанки и модели образуется точный отпечаток модели. Далее опоку подымают, переворачивают и, если это необходимо, производят механическую обработку кокиля, При этом разрушения кокиля не происходит, так как нити путанки прочно сцеплены друг с другом за счет сжатия и хаотического (перепутанного) расположения нитей. Какой-либо дополнительной фиксации проволочных элементов не требуется. Далее кокиль облицовывают обычно применяемой керамической, огнеупорной облицовкой 6, производят покраску противопригарной краской и осуществляют заливку жидким металлом.

При заливке кокиля металлическая путанка может деформироваться за счет наличия пор в теле кокиля, чем достигается

податливость кокиля. Особенностью способа является то, что он может быть использован для изготовления практически любых деталей, имеющих сложную форму, криволинейные поверхности, уклоны, пазы конусы, сферы и т.д. Это обеспечивается за счет того, что металлическая путанка (ее можно сравнить с формовочной смесью) дает точный отпечаток любой модели при прессовании путанки. При этом качество рабочей поверхности не имеет особого значения, так как после изготовления кокиля его облицовывают слоем огнеупорного покрытия.

Пример. Производят предварительные испытания способа изготовления кокиля детали типа фланец. В качестве путанки используют медную проволоку от трансформатора диаметром 0,3 мм. Проволоку путают в ком, помещают в цилиндрическую

опоку диаметром 200 мм, высотой 100 мм. Путанку трамбуют вручную с помощью цилиндрической подложки диаметром 198 мм, толщиной 5 мм. Рабочая поверхность изготовленного кокиля четкая, точность размеров ±0,3-0,5 мм. Кокиль плотный, распадение нитей путанки не наблюдается, имеются поры, обеспечивающие податливость кокиля.

Применением предлагаемого способа

расширяется диапазон изготовления отливок. Кроме цилиндрических отливок предлагаемым способом могут быть изготовлены формы для любых отливок сложной формы. Отпадает необходимость в намотке проволоки на модель и в сложном оборудовании, применяемом для намотки. Трудоемкость изготовления формы снижается в 1,5-2 раза. Предлагаемый способ обеспечивает простое, нетрудоемкое и эффективное

изготовление податливых кокилей для любых отливок сложной формы. Способ найдет применение в литейном производстве и металлургии.

Формула изобретения

Способ изготовления металлической формы, включающий установку модели, формирование на ней корпуса формы из проволоки и нанесение облицовочного покрытия на корпус, отличающи йс я тем, что, с целью упрощения изготовления формы и расширения номенклатуры отливок, формирование корпуса осуществляют путем прессования спутанной проволоки.

Zy

Ш

ФигЛ

Г

fis////y///J//y/////s//

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

| Способ изготовления кокилей для металлооболочковых форм | 1974 |

|

SU516463A1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Способ изготовления литейных форм | 1979 |

|

SU821032A1 |

| Способ изготовления двухслойной литейной формы | 1987 |

|

SU1424936A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВАННЫХ КОКИЛЕЙ, В ЧАСТНОСТИ, ДЛЯ ОТЛИВКИ ТОРМОЗНОГО ДИСКА | 2008 |

|

RU2385785C1 |

Использование: получение отливок. Сущность: формирование корпуса металлической формы осуществляют путем прессования спутанной проволоки. После нанесения слоя облицовочного покрытия форма готова к заливке, 6 ил.

Фиа.5

Фие.6

| Литейная форма для цилиндрических отливок | 1983 |

|

SU1135544A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-04—Подача