Изобретение относится к изготовлению асбонаполненных смесей сухим способом в закрытых резиносмесителях периодического действия, используемых главным образом для изготовления тормозных накладок или колодок, накладок сцепления и других фрикционных элементов. Известен способ изготовления асбо смесей смешением в резиносмесителе связукацего, мягчителя, наполнителя, асбеста и вулканизующей группы fl. Режимы изготовления асбосмесей таким способом отличаются брльшой продолжительностью (20-25 мин). Смеси при этом получаются неоднородными асбовулканизаты - с невысокими физико-механическими показателями. . Цель изобретения - ускорение процесса и повьшение физкко-механически показателей вулканизатов, .полученных на основе смеси. Поставленная цель достигается тем что сначала смешивают 0,33-0,5 ч асбеста от его общего количества со связующим, наполнителем, мягчителем и вулканизуквдей группой, а затем с оставшимся количеством асбеста. В качестве связующего могут применяться бутадиен-нитрильные, бутадиен-стиральные, стереорегулярные каучуки или комбинации вышеуказанных каучуков со смолами. Каучуки могут применяться в виде блоков, гранул, крошки или латекса. Пример. В резиносмеситель загружают 80 масс.ч. (0,33 ч.асбеста от общего его количес1;ва) на 100 масс.ч., каучука, бутадиен-нитрильный каучук, сыпучие наполнители, мягчители, вулканизующую группу, оставшийся асбест и перемешивают под давлением в течение 9-12 мин. Пример2. В резиносмеситель загружают 130 масс.ч. (0,5 ч.асбеста от общего его количества) на 100 масс.ч. каучука, бутадиен-нитрильный каучук, сыпучие наполнители, мягчители, вулканизующую группу, оставшийся асбест и перемешивают под давлением в течение 9-12 мин. После изготовления смесь измельчают на дезинтеграторе до размера кусков 4-10 мм и используют для по-, лучения брикетов тормозных накладок как методом формования, так и методом экструзии.

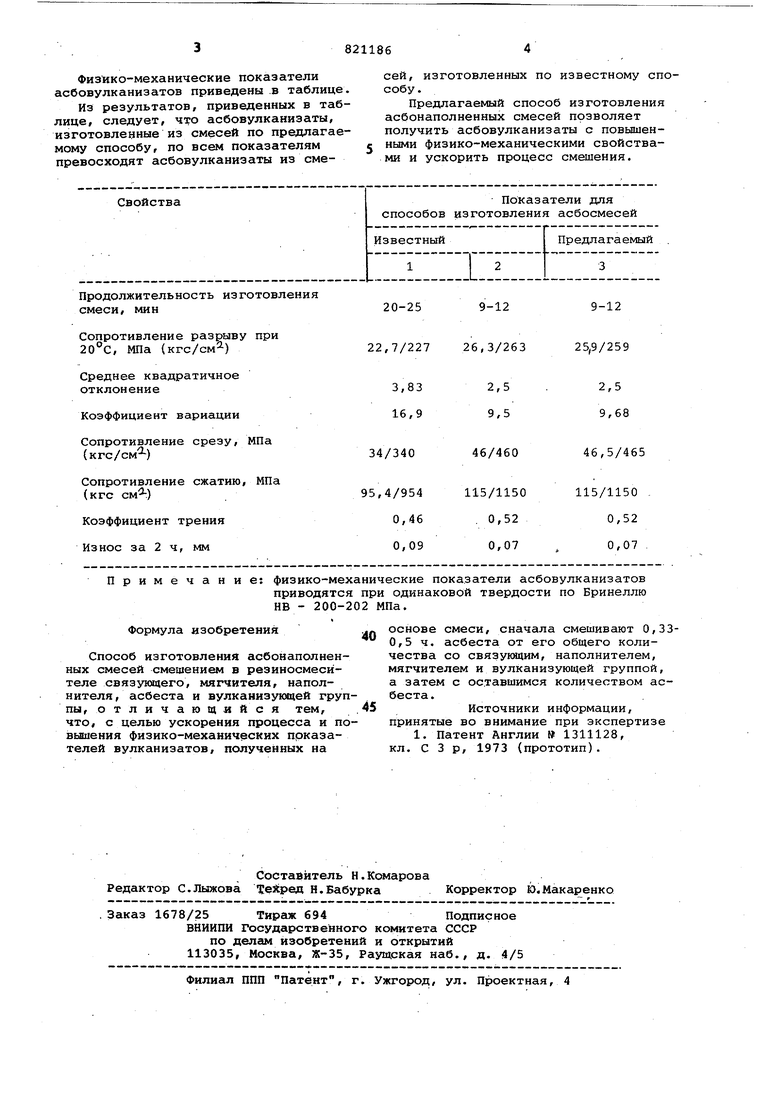

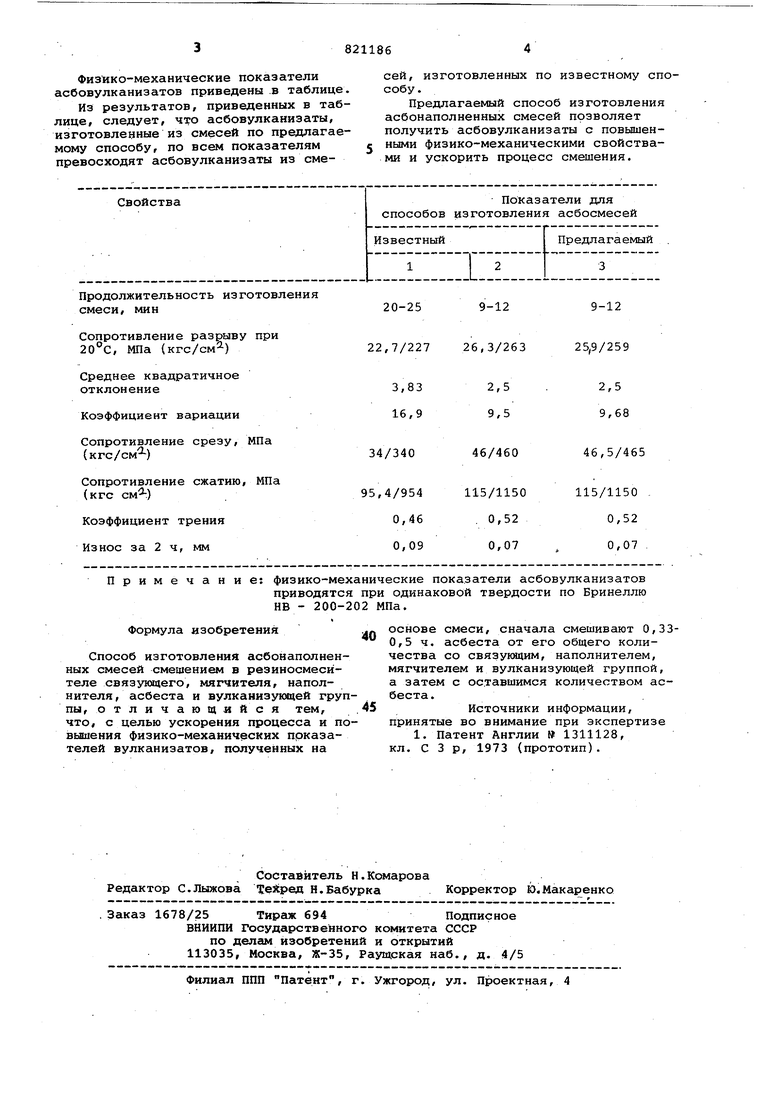

Физико-механические показатели асбовулканизатов приведены в таблице.

Из результатов, приведенных в таблице, следует, что асбовулканизаты, изготовленные из смесей по предлагаемому способу, по всем показателям превосходят асбовулканиэаты из смесей, изготовленных по известному способу .

Предлагаемый способ изготовления асбонаполненных смесей позволяет получить асбовулканизаты с повышенными физико-механическими свойствами и ускорить процесс смешения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Способ получения асбонаполненной композиции | 1988 |

|

SU1684292A1 |

| Способ изготовления асбосмеси по порошковой технологии | 1988 |

|

SU1680717A1 |

| Резиновая смесь для фрикционных резин | 1976 |

|

SU603219A1 |

| Полимерная композиция | 1980 |

|

SU956506A1 |

| Способ получения полимерной композиции | 1983 |

|

SU1301834A1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2007 |

|

RU2339654C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПЕРФОРИРОВАННЫХ ПЛАСТИН | 2021 |

|

RU2775233C1 |

Продолжительность изготовления смеси, мин

Сопротивление разрыву при , МПа (кгс/см)

Среднее квадратичное Примечание: Формула изобретения Способ изготовления асбонаполненных смесей смешением в резиносмесителе связуннцего, мягчителя, наполнителя, асбеста и вулканизующей груп пы, отличающийся тем, что, с целью ускорения процесса и по вышения физико-механических прказателей вулканизатов, полученных на

9-12

9-12

20-25

26,3/263

25,9/259

22,7/227 физико-механические показатели асбовулканизатов приводятся при одинаковой твердости по Бринеллю НВ - 200-202 МПа. основе смеси, сначала смешивают 0,330,5 ч. асбеста от его общего количества со связукицим, наполнителем, мягчителем и вулканизующей группой, а затем с оставшимся количеством асбеста. Источники информации, принятые во внимание при экспертизе 1. Патент Англии 1311128, кл. С 3 р, 1973 (прототип).

Авторы

Даты

1981-04-15—Публикация

1979-03-19—Подача