Изобретение относится к асбестотехни- ческой промышленности, в частности к способам изготовления асбосмеси по порошковой технологии.

Цель изобретения состоит м увеличении сыпучести асбосмеси при сохранении физико-механических и фрикционных свойств асбовулканизата.

В качестве связующего в асбосмесь вводят каучук (СКДСР, СКН-26 А СМ и др.), либо смолу, либо каучуко-смоляное связующее. В качестве вулканизующей группы вводят хлоранил, окись цинка, серу, тиура м, кап- такс. В качестве наполнителя - барит, железный сурик и асбовулканизат. Асбовулканизат получается при горячем формовании изделий, его состав аналогичен составу асбосмеси, в которую его вводят. Асбосмесь может содержать мягчитель (оли- гоэфиракрилат, полидиены),

П р и м е р 1 (по известному способу, рецепт А).

В смеситель плужного типа с режуще- диспергирующим устройством (РДУ) загружают 100 г каучука СКН-26 АСМ со средним

диаметром частиц 10 мм, 102 г барита и по 10 г хлоранила, оксида цинка и олигоэфи-. ракрилата и перемешивают при одновременном измельчении частиц каучука до 3 мм в течение 5 мин. Затем в тот же смеситель при выключенном РДУ вводят оставшиеся 102 г барита и 240 г асбеста и в течение 3 мин перемешивают при температуре 30- 55°С. Полученную композицию выгружают, взвешивают и передают на дальнейшую переработку в смеситель непрерывного действия.

Содержание порошкообразного наполнителя (барита) составляет 85 мас.ч. на 100 мае.ч. асбеста,

П р и м е р 2 (по. известному способу, рецепт Б).

В резиносмеситель плужного типа с РДУ загружают 100 г каучука СКДСР со средним размером частиц 8 мм, 20 г серы, 2 г каптакса, 76 г оксида цинка и 150 г сурика железного и перемешивают при одновременном измельчении частиц каучука до 2 мм в-течение 5 мин. Затем в тот же смеситель при выключенном РДУ вводят оставшиеся

(Л

С

Оч 09

О

SI

75 г железного сурика и 300 г асбеста и перемешивают при в течение 3 мин. Полученную композицию выгружают, взвешивают и передают на дальнейшую переработку в резиносмеситель непрерывного действия.

Содержание порошкообразного наполнителя (железного сурика) составляет 75 мае.ч. на 100 мае.ч. асбесга.

П р и м е р 3 (по известному способу, рецепт В).

В смеситель плужного типа с режуще- диспергирующим устройством (РДУ) загружают 100 г каучука СКДСР со средним диаметром частиц 10 мм, 125 г барита, 112 г графита, 24 г глинозема, 19 г серы, 2 г каптакса и перемешивают в течение 5 мин при одновременном измельчении частиц каучука до 3 мм. Затем в этот же смеситель при выключенном РДУ вводят 250 г асбеста и 9 г полидиенов и перемешивают 3 мин. Полученную композицию выгружают, взвешивают и передают на дальнейшую переработку в смеситель непрерывного действия.

Содержание порошкообразного наполнителя (барита) составляет 50 мае.ч. на 100 мае.ч. асбеста.

П р и м е р 4 (по известному способу, рецепт Г).

В смеситель плужного типа с РДУ загружают 100 г каучука СКДСР со средним размером частиц 10мм, 19 гфенолсЬормальдегидной смолы СФ-381,25 г оксида цинка, 16 г серы, 1 г каптакса, 150 г сурика железного и перемешивают в течение 5 мин при измельчении каучука до 3 мм. Затем РДУ выключают, добавляют 300 г асбеста, перемешивают еще 3 мин и полученную композицию передают на дальнейшие операции.

Содержание сурика составляет 50 мас.ч. на 100 мас.ч. асбеста.

П р и м е р 5 (рецепт В).

В смеситель плужного типа с РДУ загружают 100 г каучука СКДСР со средним размером частиц 10 мм, 62,5 г барита, 12 г графита, 24 г глинозема, 19 г серы, 2 г кап- такса и 62,5 г асбовулканиэата с размером частиц 10 мм и перемешивают в течение 5 мин при одновременном измельчении частиц каучука и асбовулканизата до среднего размера частиц 2 мм. Затем измельчающее устройство отключают, добавляют 250 г асбеста и 9 г мягчителя (полидиенов) и перемешивают 3 мин. Полученную композицию передают а бункер-накопитель, затем автоматически дозируют и транспортируют к смесителю непрерывного действия.

В полученной композиции содержание наполнителя (барита и асбовулканизата) составляет 50 мас.ч. на 100 мас.ч. асбеста; отношение асбовулканизата к бариту 1:1. П р и м е р 6 (рецепт А). В смеситель плужного типа с РДУ загружают 100 г каучука СКН-26 АСМ со средним диаметром частиц 10мм, 192 г барита, по 10 г хлоранила и оксида цинка, 48 г асбовулканизата с размером частиц 10 мм и перемешивают при одновременном измельчении в

0 течение 5 мин до среднего размера частиц каучука и асбовулканизата 3 мм. Затем измельчающее устройство отключают, вводят 240 г асбеста и 10 г мягчителя (олигоэфирак- рилста) и перемешивают 3 мин. Полученную

5 композицию передают в бункер-накопитель, затем автоматически дозируют и транспортируют к смесителю непрерывного действия.

Содержание порошкообразного напол0 нителя (барита и асбовулканизата) составляет 100 мас.ч. на 100 мас.ч. асбеста; отношение асбовулканизата к бариту 1:4. Пример (рецепт А). В смеситель плужного типа с РДУ загру5 жают 100 г каучука СКН-26АСМ со средним диаметром частиц 8 мм, 136 г барита, по 10 г хлоранила и оксида цинка и 68 г асбовулканизата со средним размером частиц 8 мм и перемешивают при одновременном из0 мельчении частиц каучука и асбовулканизата до 3 мм. Затем измельчающее устройство отключают, вводят 240 г абсеста и 10 г мягчителя (олигоэфиракрилата) и перемешивают при температуре 30-55°С в течение 3

5 мин. Далее аналогично примеру 4.

Содержание порошкообразного наполнителя (барита и асбовулканизата) составляет 85 мас.ч. на 100 мас.ч. асбеста; отношение асбовулканизата к бариту 1:2.

0 ПримёрЗ (рецепт Г).

В смеситель плужного типа с РДУ загружают 100 г каучука СКДСР со средним размером частиц 10 мм, 19 г фенольформальдегиднОй смолы СФ-381, 25

5 г оксида цинка, 16 г серы, 1 г каптакса, 75 г сурика железного и 75 г асбовулканизата с размером частиц 10 мм и перемешивают в течение 5 мин при одновременном измельчении каучука и вулканизата до среднего

0 размера частиц 2 мм. Затем измельчающее устройство отключают и добавляют 300 г асбеста. Далее по п римеру 4,

В полученной композиции содержание железного сурика и асбовулканизата со5 ставляетбО мас.ч. на 100 мас.ч. асбеста; отношение асбовулканизата и сурика 1:1. П р и м е р 9 (рецепт Б). В смеситель плужного типа с РДУ загружают 100 г каучука СКДСР со средним размером частиц 8 мм, 20 г серы, 2 г каптакса,

76 г оксида цинка, 150 г сурика железного и 75 г асбовулканизата со средним размером частиц 8 мм и перемешивают в течение 5 -мин при одновременном измельчении каучука и асбовулканизата до среднего размера частиц 2,5 мм. Затем измельчающее устройство отключают, добавляют 300 г асбеста и перемешивают еще 3 мин. Далее по примеру 4,

В полученной композиции содержание сурика железного и асбовулканизата составляет 75 мае.ч. на 100 мае.ч. асбеста; отношение асбовулканизата и сурика железного 1:2.

П р и м е р 10 (рецепт Б).

Способ проводят аналогично примеру 1, но сурик железный берут в количестве 225 г и асбовулканизат - в количестве 75 г.

В полученной композиции содержание сурика железного и асбовулканизата составляет 100 мае.ч. на 100 мае.ч. асбеста; отношение асбовулканизата и сурика железного 1:3.

Контрольные примеры.

П р и м е р 11 (рецепт А).

В смеситель плужного типа с РДУ загружают 100 г каучука СКН-26 АСМ со средним диаметром частиц 10 мм, 72 г барита, 10 г хлоранила, 10 г оксида цинка и 36 г асбовулканизата с размером частиц 10 мм. Далее по примеру 4.

В полученной композиции содержание барита и асбовулканизата составляет 45 мае.ч. на 100 мае.ч. асбеста; соотношение асбовулканизата и барита 1:2.

П р и м е р 12 (рецепт В).

В смеситель плужного типа с РДУ загружают 100 г каучука СКН-26 АСМ со средним диаметром частиц 8 мм, 176 г барита, 10 г хлоранила, 10 г оксида цинка и 88 г асбовулканизата с размером частиц 8 мм и перемешивают при одновременном измельчении в течение 5 мин до среднего размера частиц каучука и асбовулканизата 2,5 мм. Затем измельчающее устройство отключают, вводят 240 г асбеста и 10 г олигоэфиракрилата. Далее по примеру 4.

В полученной композиции содержание барита и асбовулканизата составляет 110 мас.ч. на 100 мае.ч. асбеста; соотношение асбовулканизата и барита 1:2.

П р и м е р 13 (рецепт В).

В смеситель плужного типа с РДУ загружают 100 г каучука СКН-26АСМ со средним диаметром частиц 8 мм, 97 г барита, по 10 г хлоранила и оксида цинка и 107 г асбовулканизата с размером частиц 8 мм и перемешивают при одновременном измельчении в течение 5 мин до среднего размера частиц каучука и асбоиулкачизата 2,5 мм, Затем

измельчающее устройство отключают, вводят 240 г асбеста и 10 г олигоэфиракрилата. Далее по примеру 4.

В полученной композиции содержание 5 смеси барита и асбовулканизата составляет 85 мас.ч на 100 мас.ч. асбеста; соотношение асбовулканизата и барита 1:0,9.

П р и м е р 14 (рецепт А).

Способ проводят аналогично примеру 0 11, но асбовулканизат берут в количестве 37 г, а железный сурик - в количестве 167 г.

В полученной композиции содержание барита и асбовулканизата составляет 85 мас.ч-. на 100 мас.ч. асбеста; соотношение 5 асбовулканизата и барита 1:4,5.

ГТ р и м е р 15 (рецепт Г).

В смеситель плужного типа с РДУ загружают 100 г каучука СКДСР с размером частиц 10 мм, 19 г фенолформальдегидной 0 смолы СФ-381,25 г оксида цинка, 16 г серы, 1 г каптакса, 121 г сурика железного и 134 г асбовулканизата с размером частиц 10 мм и далее процесс проводят по примеру 7-до измельчения частиц асбовулканизата 2,5 5 мм.

В полученной композиции содержание сурика железного и асбовулканизата составляет 85 мас.ч. на 100 мас.ч. асбеста; соотношение асбсвулканизата и сурика же- 0 лезного 1:0,9.

П р и м е р 16 (рецепт Г).

Процесс ведут аналогично примеру 13, но асбовулканизат берут в количестве 56 г, а сурик железный в количестве 199 г. 5 В полученной композиции содержание сурика железного и асбовулканизата составляет 85 мас.ч. на 100 мас.ч. асбеста; соотношение асбовулканизата и сурика железного 1:3,5. 0П р и м е р 17 (рецепт А).

Смесь готовят по примеру 4 с одновременным измельчением частиц каучука и асбовулканизата до 1,8 мм.

Содержание барита и асбовулканизата

5 составляет 85 мас.ч. на 100 мас.ч. каучука;

соотношение асбовулканизата и барита 1:2.

Пример18 (рецепт А).

Смесь готовят по примеру 4 с одновременным измельчением частиц каучука и ас- 0 бовулканизата до 3,3.

Содержание барита и асбовулканизата составляет 85 мас.ч. на 100 мас.ч. асбеста; соотношение асбовулканизата и барита 1:2.

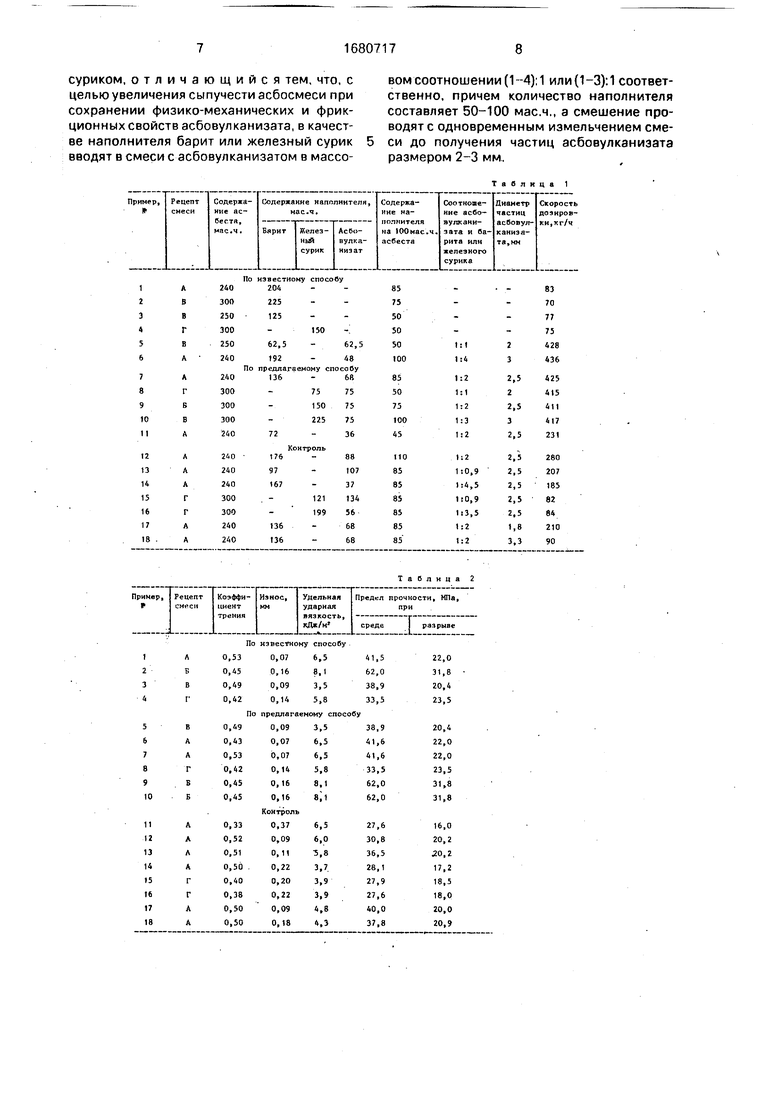

Свойства асбосмеси представлены в 5 табл.1 и 2.

Формула изобретения

Способ изготовления асбосмеси по порошковой технологии, включающий смешение связующего с вулканизующей группой и наполнителем - баритом или железным

суриком, отличающийся тем, что, с целью увеличения сыпучести асбосмеси при сохранении физико-механических и фрикционных свойств асбовулканизата, в качестве наполнителя барит или железный сурик вводят в смеси с асбовулканизатом в массовом соотношении (1-4); 1 или(1-3):1 соответственно, причем количество наполнителя составляет 50-100 мае.ч., а смешение проводят с одновременным измельчением смеси до получения частиц асбовулканиэата размером 2-3 мм.

Т а б л к ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления асбосмесей | 1983 |

|

SU1336538A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Способ изготовления асбосмеси по порошковой технологии | 1982 |

|

SU1281569A1 |

| Способ получения асбонаполненной композиции | 1988 |

|

SU1684292A1 |

| Способ получения асбонаполненной композиции на основе каучукосмоляного связующего | 1986 |

|

SU1506861A1 |

| Способ получения полимерной композиции | 1983 |

|

SU1301834A1 |

| Полимерная композиция фрикционного назначения | 1981 |

|

SU1031984A1 |

| Резиновая смесь для фрикционных резин | 1976 |

|

SU603219A1 |

| Антиадгезионный состав для крошки каучука | 1981 |

|

SU979168A1 |

| Способ изготовления асбонаполненныхСМЕСЕй | 1979 |

|

SU821186A1 |

Изобретение относится к асбестотехни- ческой промышленности, в частности к способам изготовления асбосмеси по порошковой технологии. Изобретение позволяет увеличить сыпучесть асбосмеси при сохранении физико-механических свойств фрикционных асбовулканизатов за счет того, что в качестве наполнителя (Н) барит или железный сурик вводят в смеси с асбовулка- низатом (АВ) в массовом соотношении (1- 4):1 или (1-3):1 соответственно, причем количество Н составляет 50-100 мае.ч., а смешение проводят с одновременным измельчением смеси до получения частиц АВ размером 2-3 мм, 2 табл.

| Способ изготовления асбосмеси по порошковой технологии | 1982 |

|

SU1281569A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-09-30—Публикация

1988-06-20—Подача