(54) НАКОПИТЕЛЬ ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подъемник-накопитель грузов | 1988 |

|

SU1532452A1 |

| Элеваторный стеллаж | 1985 |

|

SU1306854A1 |

| Элеваторный накопитель грузов | 1976 |

|

SU604751A1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2350539C1 |

| ПОЛОЧНЫЙ ЛЕНТОЧНЫЙ ЭЛЕВАТОР | 2009 |

|

RU2406672C1 |

| ЛЕНТОЧНЫЙ ЭЛЕВАТОР ДЛЯ КУСКОВЫХ ГРУЗОВ | 2004 |

|

RU2272772C1 |

| Механизированный многоярусный стеллаж | 1977 |

|

SU701872A1 |

| Полочный элеватор | 1988 |

|

SU1565787A1 |

| Машина для формирования пакетов из штучных грузов | 1976 |

|

SU590220A1 |

| Элеваторный стеллаж | 1987 |

|

SU1519980A1 |

I

Изобретение относится к накопительным устройствам, в частности для межоперационного накопления грузов на машиностроительных предприятиях.

Известен накопитель грузов, содержащий несущую конструкцию, в которой установлены с возможностью вертикального перемещения связанные между собой| по высоте грузонесущие полки 1..

Недостатком известного накопителя является перекос полок при их складывании в пакет, что затрудняет затем взятие груза с транспортирующего устройства.

Известен нако1: грузов, содержащий несущую конструкцию, в которой установлены с возможностью вертикального перемещения грузонесущие полки, соединенные между собой гибкими связями, снабженными упорными роликами, взаимодействующими с направляющими, закрепленными на несущей конструкции и имеющими копирные поверхности, привод вертикального перемещения полок и загрузочно-разгрузочное устройство 2.

Однако в этом накопителе не обеспечивается плавное снятие и установка груза на

загрузочно-разгрузочное устройство, что снижает надежность работы накопителя в момент снятия и установки грузов.

Целью изобретения является повышение надежности работы за счет обеспечения плавного снятия и установки груза на загрузочно-разгрузочное устройство:

Это достигается тем, что копирная поверхнбсть каждой направляющей расположена над загрузочно-разгрузочным устройством для взаимодействия роликов гибких связей с упомянутой поверхностью в момент нахождения полки в зоне погрузочно-разгрузочного устройства.

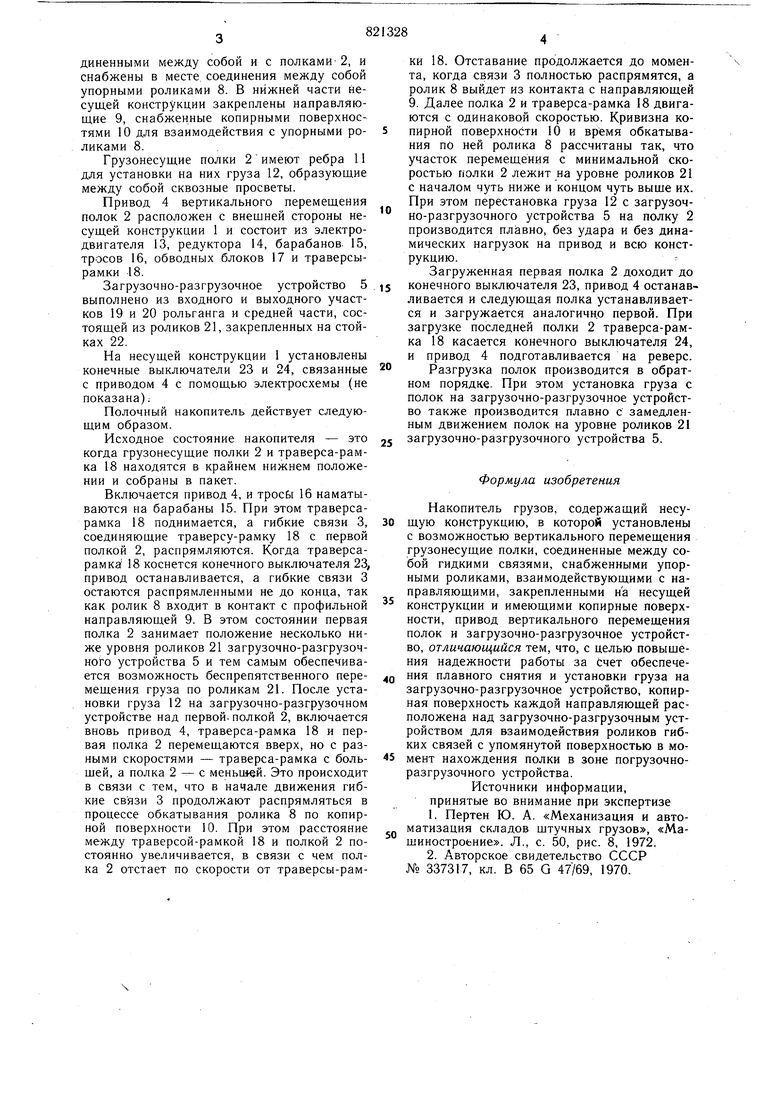

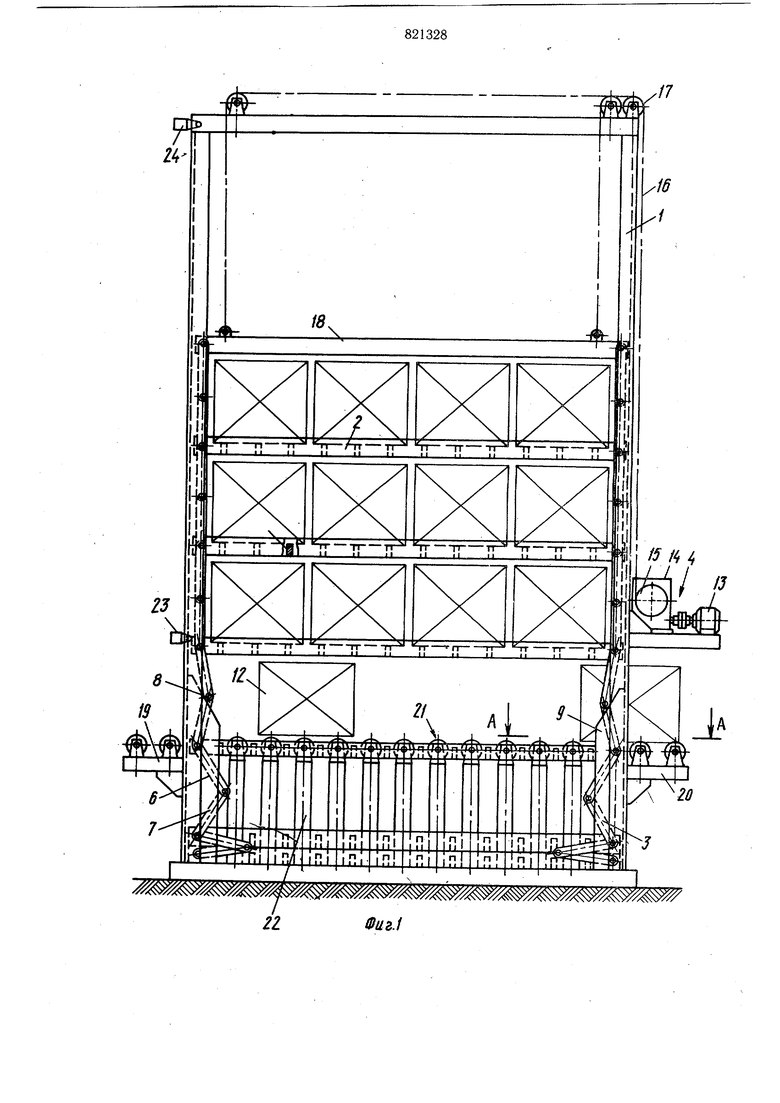

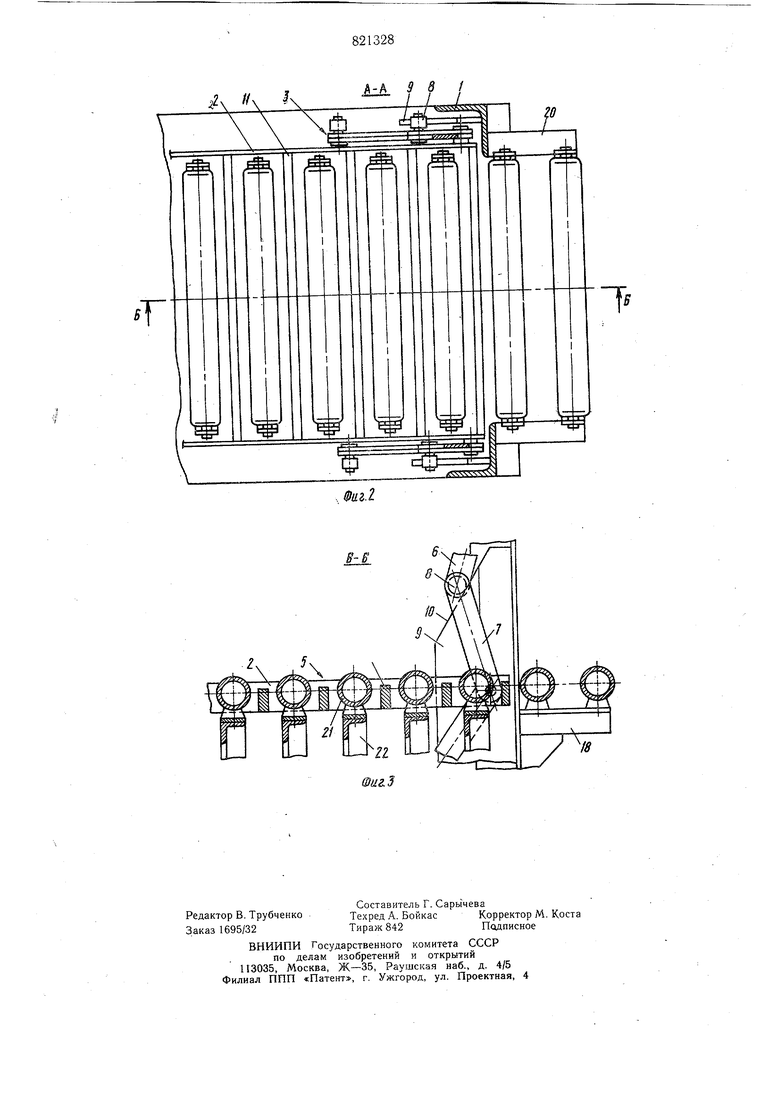

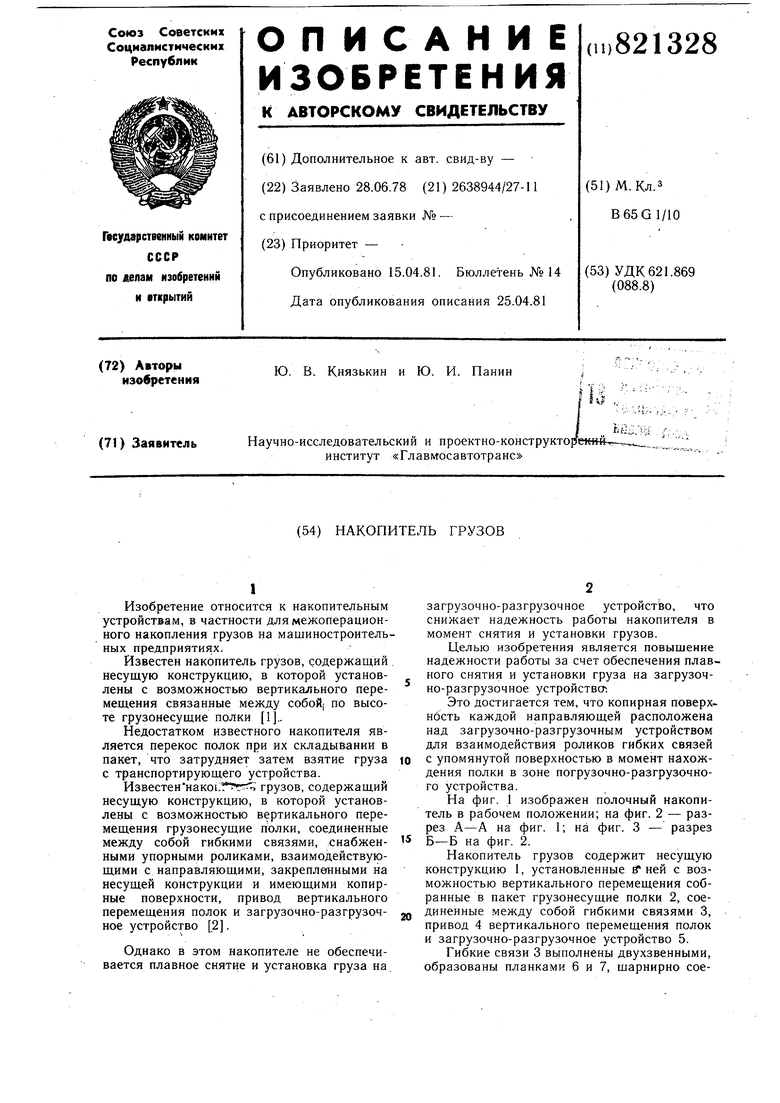

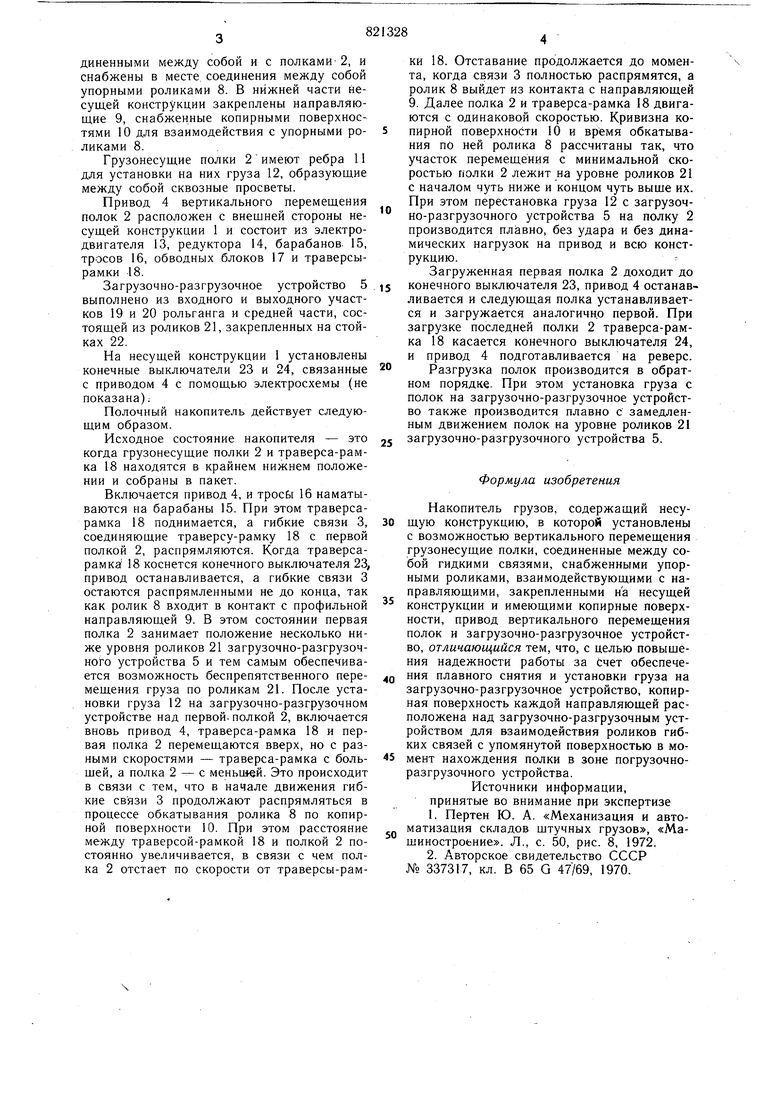

На фиг. 1 изображен полочный накопитель в рабочем положении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Накопитель грузов содержит несущую конструкцию 1, установленные и ней с возможностью вертикального перемещения собранные в пакет грузонесущие полки 2, соединенные между собой гибкими связями 3, привод 4 вертикального перемещения полок и загрузочно-разгрузочное устройство 5.

Гибкие связи 3 выполнены двухзвенными, образованы планками 6 и 7, шарнирно соединенными между собой и с полками-2, и снабжены в месте соединения между собой упорными роликами 8. В нижней части несущей конструкции закреплены направляющие 9, снабженные копирными поверхностями 10 для взаимодействия с упорными роликами 8.

Грузонесущие полки 2 имеют ребра 11 для установки на них груза 12, образующие между собой сквозные просветы.

Привод 4 вертикального перемещения полок 2 расположен с внешней стороны несущей конструкции 1 и состоит из электродвигателя 13, редуктора 14, барабанов. 15, тросов 16, обводных блоков 17 и траверсырамки 18.

Загрузочно-разгрузочное устройство 5 выполнено из входного и выходного участков 19 и 20 рольганга и средней части, состоящей из роликов 21, закрепленных на стойках 22.

На несущей конструкции 1 установлены конечные выключатели 23 и 24, связанные с приводом 4 с помощью электросхемы (не показана).

Полочный накопитель действует следующим образом.

Исходное состояние накопителя - это когда грузонесущие полки 2 и траверса-рамка 18 находятся в крайнем нижнем положении и собраны в пакет.

Включается привод 4, и тросб 16 наматываются на барабаны 15. При этом траверсарамка 18 поднимается, а гибкие связи 3, соединяющие траверсу-рамку 18 с первой полкой 2, распрямляются. Когда траверсарамка 18 коснется конечного выключателя 23, привод останавливается, а гибкие связи 3 остаются распрямленными не до конца, так как ролик 8 входит в контакт с профильной направляющей 9. В этом состоянии первая полка 2 занимает положение несколько ниже уровня роликов 21 загрузочно-разгрузочного устройства 5 и тем самым обеспечивается возможность беспрепятственного перемещения груза по роликам 21. После установки груза 12 на загрузочно-разгрузочном устройстве над первой, полкой 2, включается вновь привод 4, траверса-рамка 18 и первая полка 2 перемещаются вверх, но с разными скоростями - траверса-рамка с больщей, а полка 2 - с меньшей. Это происходит в связи с тем, что в начале движения гибкие связи 3 продолжают распрямляться в процессе обкатывания ролика 8 по копирной поверхности 10. При этом расстояние между траверсой-рамкой 18 и полкой 2 постоянно увеличивается, в связи с чем полка 2 отстает по скорости от траверсы-рамки 18. Отставание продолжается до момента, когда связи 3 полностью распрямятся, а ролик 8 выйдет из контакта с направляющей 9. Далее полка 2 и траверса-рамка 18 двигаются с одинаковой скоростью. Кривизна копирной поверхности 10 и время обкатывания по ней ролика 8 рассчитаны так, что участок перемещения с минимальной скоростью полки 2 лежит на уровне роликов 21 с началом чуть ниже и концом чуть выще их. При этом перестановка груза 12 с загрузочно-разгрузочного устройства 5 на полку 2 производится плавно, без удара и без динамических нагрузок на привод и всю конструкцию.

Загруженная первая полка 2 доходит до

конечного выключателя 23, привод 4 останавливается и следующая полка устанавливается и загружается аналогично первой. При загрузке последней полки 2 траверса-рамка 18 касается конечного выключателя 24, и привод 4 подготавливается на реверс.

Разгрузка полок производится в обратном порядке. При этом установка груза с полок на загрузочно-разгрузочное устройство также производится плавно С замедленным движением полок на уровне роликов 21

загрузочно-разгрузочного устройства 5.

Формула изобретения

Накопитель грузов, содержащий несущую конструкцию, в которой установлены с возможностью вертикального перемещения грузонесущие полки, соединенные между собой гидкими связями, снабженными упорными роликами, взаимодействующими с направляющими, закрепленными на несущей конструкции и имеющими копирные поверхности, привод вертикального перемещения полок и загрузочно-разгрузочное устройство, отличающийся тем, что, с целью повышения надежности работы за счет обеспечео ния плавного снятия и установки груза на загрузочно-разгрузочное устройство, копирная поверхность каждой направляющей расположена над загрузочно-разгрузочным устройством для взаимодействия роликов гибких связей с упомянутой поверхностью в момент нахождения полки в зоне погрузочноразгрузочного устройства.

Источники информации, принятые во внимание при экспертизе

А /Л Ix

.у

т

1

г

Авторы

Даты

1981-04-15—Публикация

1978-06-28—Подача