(54) ПНЕВМОТРАНСПОРТНАЯ ЛИНИЯ ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка трубопроводного контейнерного пневмотранспорта | 1979 |

|

SU921999A1 |

| Приемно-отправочная станция трубопроводной контейнерной пневмотраспортной системы | 1977 |

|

SU742296A1 |

| Промежуточная станция трубопроводной пневмотранспортной контейнерной системы | 1979 |

|

SU906862A1 |

| СИСТЕМА УТИЛИЗАЦИИ И ИСПОЛЬЗОВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2011 |

|

RU2472923C2 |

| Трубопроводная пневмотранспортная контейнерная система | 1978 |

|

SU1022908A1 |

| ПНЕВМОТРАНСПОРТНАЯ СИСТЕМА | 1990 |

|

RU2013334C1 |

| Приемно-отправочная станция установки трубопроводного контейнерного пневмотранспорта | 1982 |

|

SU1094821A1 |

| Разгрузочная станция установки трубопроводного контейнерного пневмотранспорта | 1980 |

|

SU948812A1 |

| ПНЕВМОТРАНСПОРТНОЕ УСТРОЙСТВО | 2007 |

|

RU2347733C2 |

| Приемоотправочная станция трубопроводной контейнерной пневмотранспортной системы | 1988 |

|

SU1643355A1 |

Изобретение относится к установкам трубопроводного пневматического транспорта, а также к другим видам транспортирующих устройств с перемещением грузов на воздушной подушке.

Известна конструкция контейнерного трубопроводного пневмотранспорта промышленных грузов, в которой применены вагонетки (контейнеры), опирающиеся по периметру роликами на трубопровод и рельс, закрепленный на внутренней поверхности трубопровода. Торцы вагонеток круглые, диаметром чуть меньше внутреннего диаметра трубопровода и снабжены уплотнителями - манжетами. Перемещение вагонеток происходит за счет давления воздуха, подаваемого насосной установкой, загрузка и разгрузка вагонеток производится вне трубопровода специальными устройствами. После участка загрузки и перед участком разгрузки выполнены шлюзовые затворы 1.

Недостатками такой конструкции является трудность рассасывания возможных заторов в трубопроводе, сложность опорных устройств вагонеток, большое количество направляющих роликов.

Цель изобретения - повышение надежности пневмотранспортной линии.

Поставленная цель достигается тем, что контейнеры снабжены расположенными вдоль них трубопроводами с управляемыми

заслонками и имеют опоры, выполненные в виде корпуса, соединенного через уплотнители с рамкой, имеющей накладки из антифрикционного материала, причем опоры соединены гибким шлангом с трубопроводом контейнера, а в корпусе опоры установлен клапан.

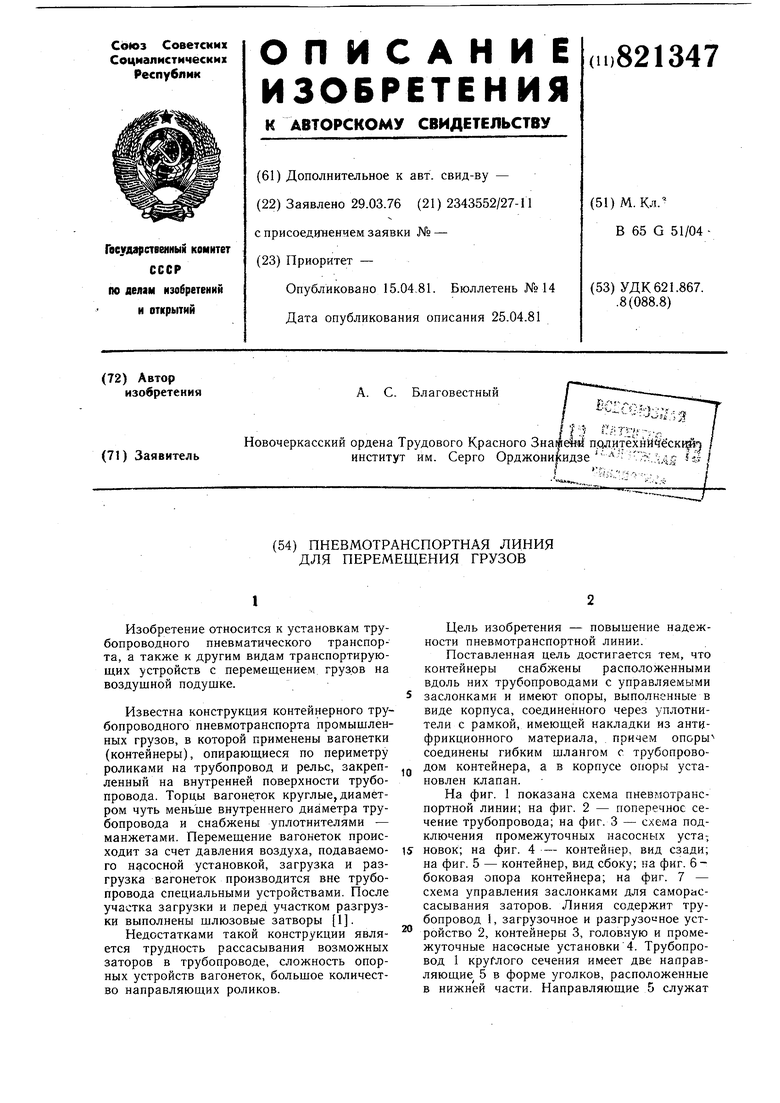

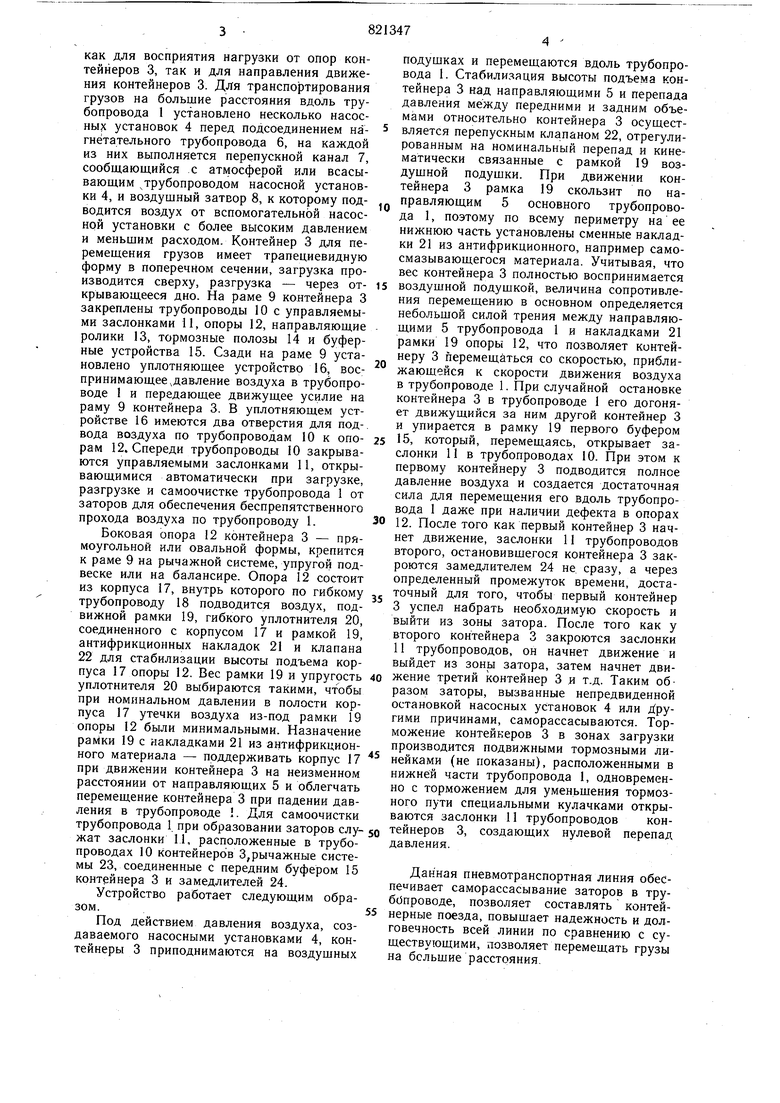

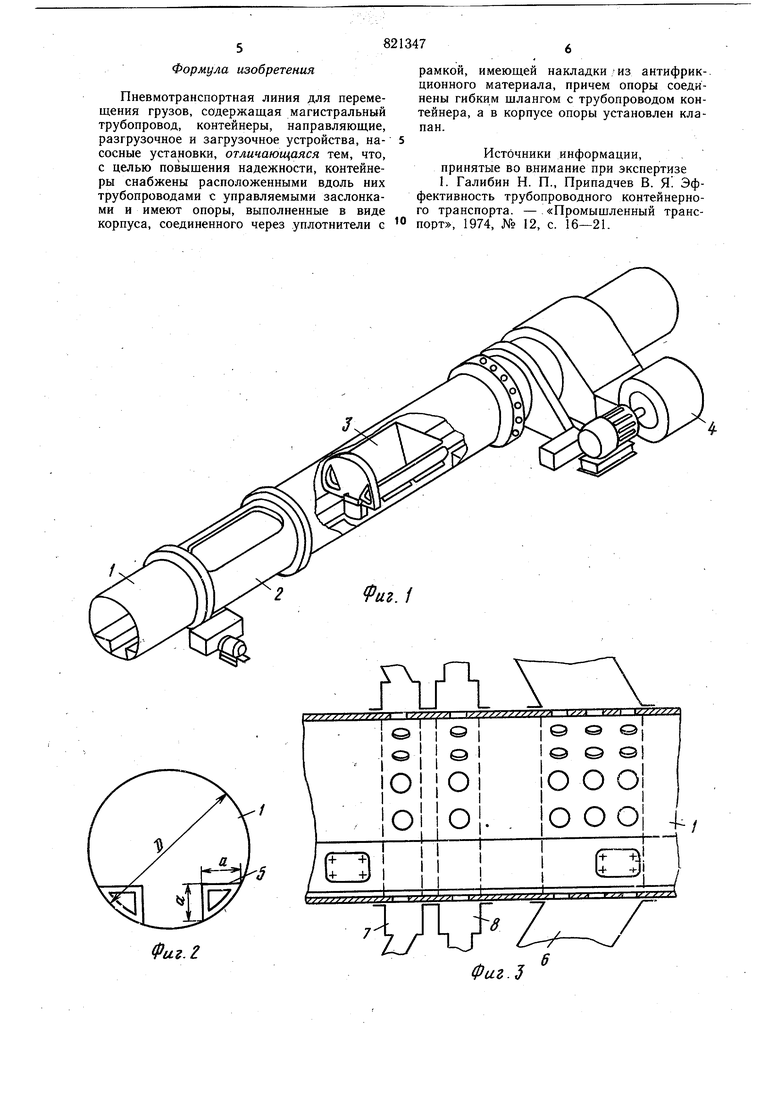

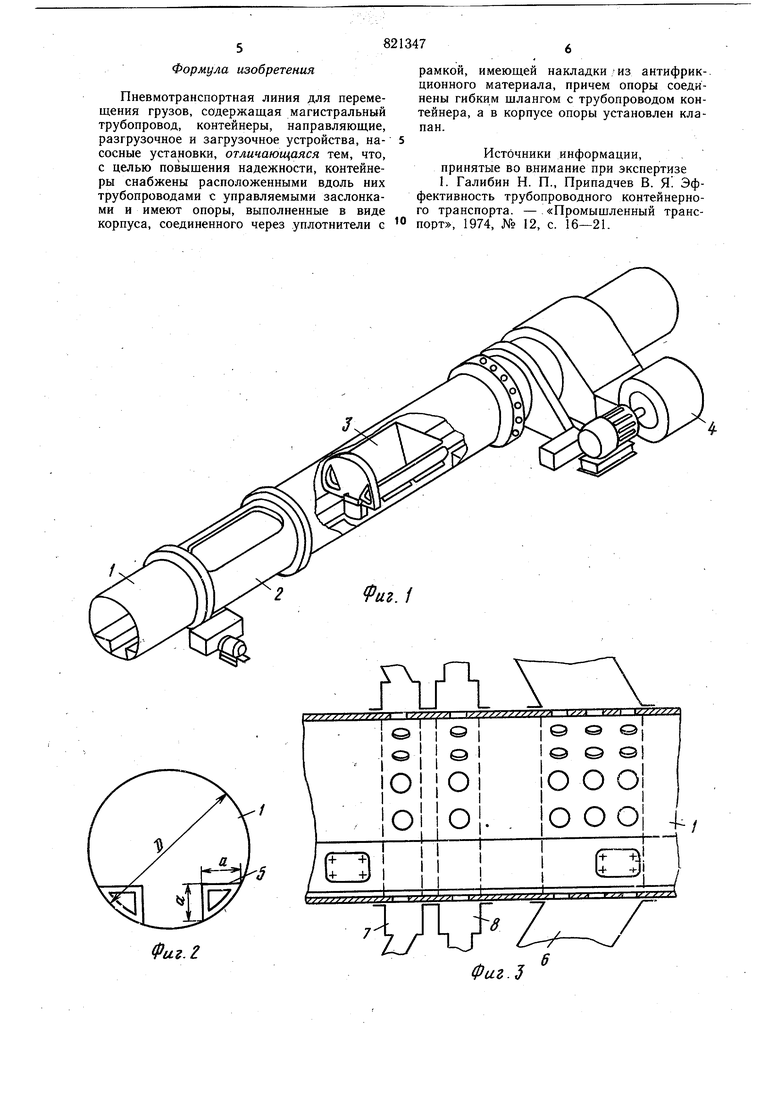

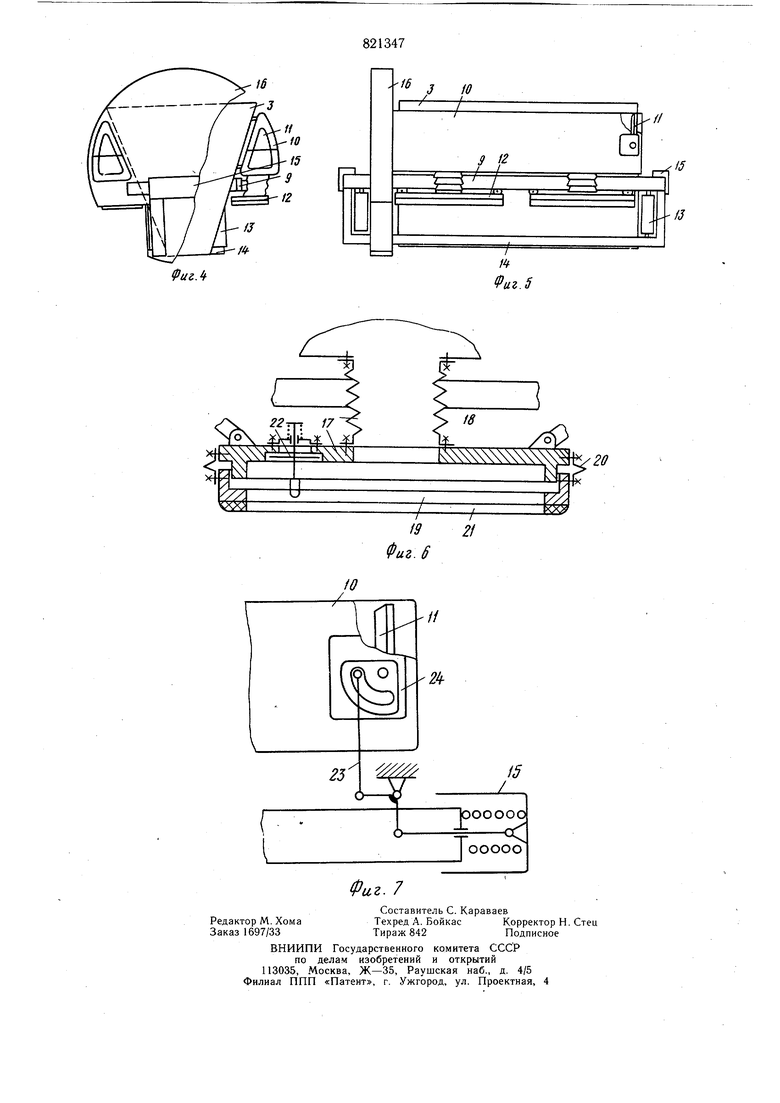

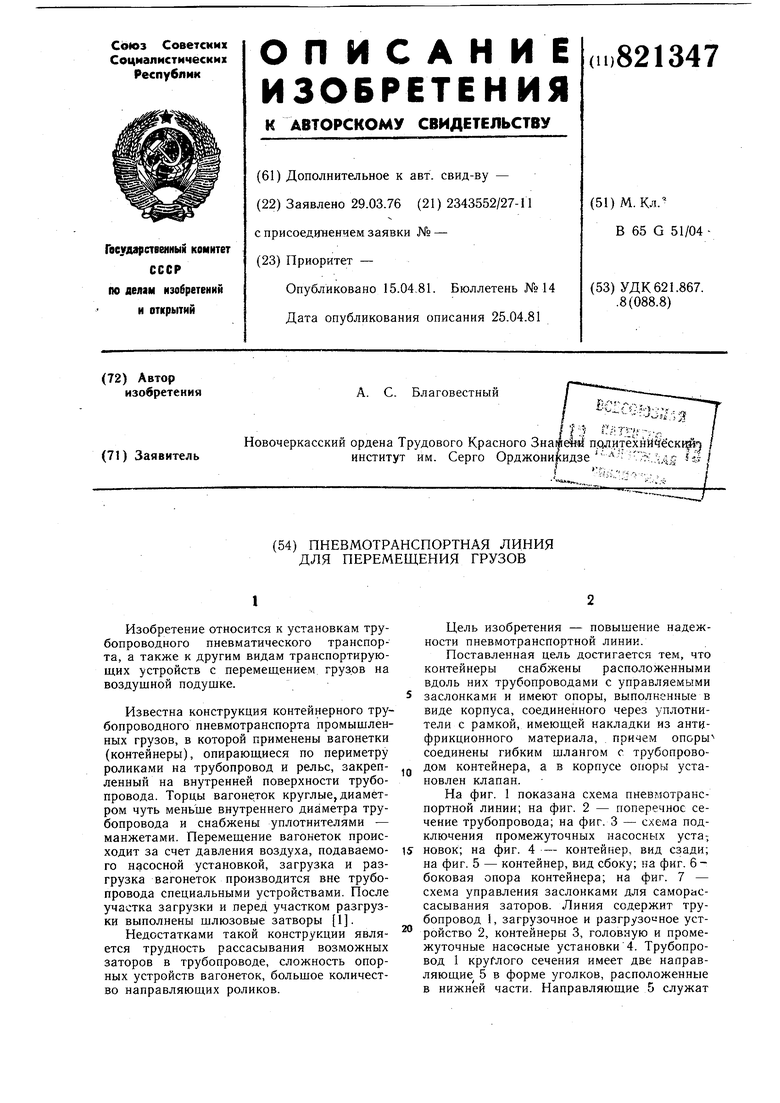

На фиг. 1 показана схема пневмотранспортной линии; на фиг. 2 - поперечное сечение трубопровода; на фиг. 3 - схема подключения промежуточных насосных уста;

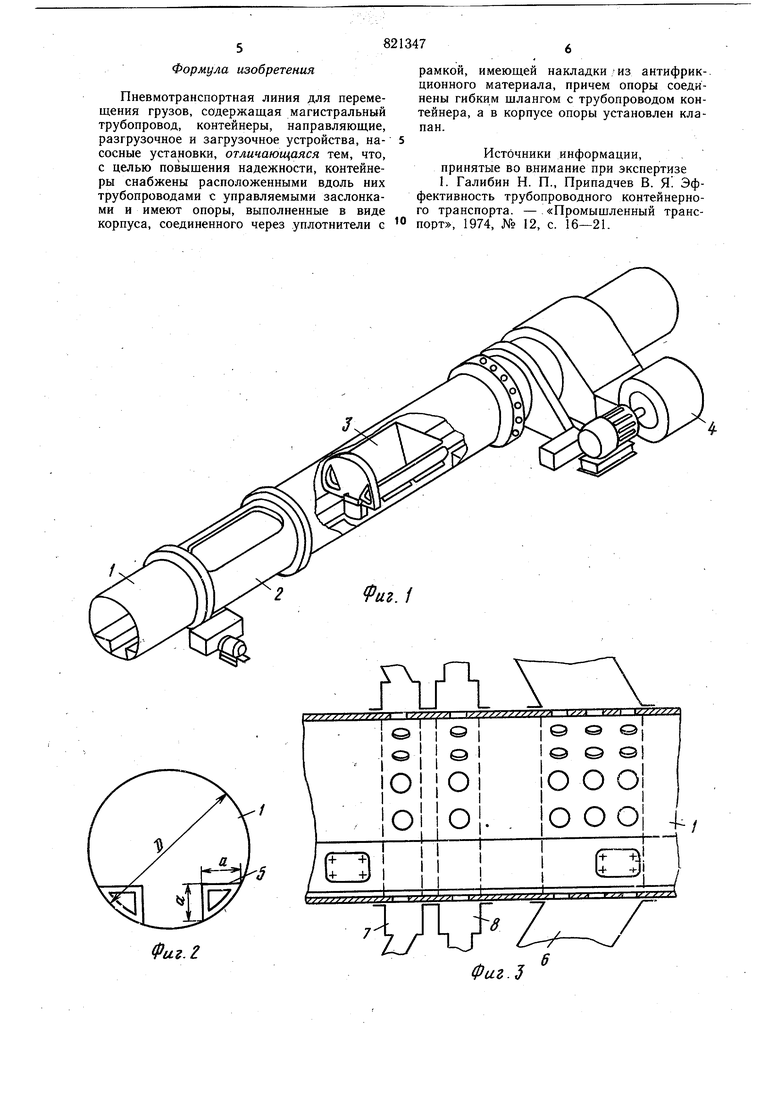

новок; на фиг. 4 - контейнер, вид сзади; на фиг. 5 - контейнер, вид сбоку; на фиг. 6 боковая опора контейнера; на фиг. 7 - схема управления заслонками для саморассасывания заторов. Линия содержит трубопровод 1, загрузочное и разгрузочное устройство 2, контейнеры 3, головную и промежуточные насосные установки 4. Трубопровод 1 круглого сечения имеет две направляющие 5 в форме уголков, расположенные в нижней части. Направляющие 5 служат

как для восприятия нагрузки от опор контейнеров 3, так и для направления движения контейнеров 3. Для транспортирования грузов на большие расстояния вдоль трубопровода 1 установлено несколько насосных установок 4 перед подсоединением нагнетательного трубопровода 6, на каждой из них выполняется перепускной канал 7, сообщающийся с атмосферой или всасывающим трубопроводом насосной установки 4, и воздушный затвор 8, к которому подводится воздух от вспомогательной насосной установки с более высоким давлением и меньщим расходом. Контейнер 3 для перемещения грузов имеет трапециевидную форму в поперечном сечении, загрузка производится сверху, разгрузка - через открывающееся дно. На раме 9 контейнера 3 закреплены трубопроводы 10 с управляемыми заслонками 11, опоры 12, направляющие ролики 13, тормозные полозы 14 и буферные устройства 15. Сзади на раме 9 установлено уплотняющее устройство 16, воспринимающее давление воздуха в трубопроводе 1 и передающее движущее усилие на раму 9 контейнера 3. В уплотняющем устройстве 16 имеются два отверстия для под-, вода воздуха по трубопроводам 10 к опорам 12. Спереди трубопроводы 10 закрываются управляемыми заслонками 11, открывающимися автоматически при загрузке, разгрузке и самоочистке трубопровода 1 от заторов для обеспечения беспрепятственного прохода воздуха по трубопроводу 1.

Боковая опора 12 контейнера 3 - прямоугольной или овальной формы, крепится к раме 9 на рычажной системе, упругой подвеске или на балансире. Опора 12 состоит из корпуса 17, внутрь которого по гибкому трубопроводу 18 подводится воздух, подвижной рамки 19, гибкого уплотнителя 20, соединенного с корпусом 17 и рамкой 19, антифрикционных накладок 21 и клапана 22 для стабилизации высоты подъема корпуса 17 опоры 12. Вес рамки 19 и упругость уплотнителя 20 выбираются такими, чтЪбы при номинальном давлении в полости корпуса 17 утечки воздуха из-под рамки 19 опоры 12 были минимальными. Назначение рамки 19 с накладками 21 из антифрикционного материала - поддерживать корпус 17 при движении контейнера 3 на неизменном расстоянии от направляющих 5 и облегчать перемещение контейнера 3 при падении давления в трубопроводе . Для самоочистки трубопровода 1 при образовании заторов служат заслонки 11, расположенные в трубопроводах 10 контейнеров 3,рычажные системы 23, соединенные с передним буфером 15 контейнера 3 и замедлителей 24.

Устройство работает следующим образом.

Под действием давления воздуха, создаваемого насосными установками 4, контейнеры 3 приподнимаются на воздущных

подушках и перемещаются вдоль трубопровода 1. Стабилизация высоты подъема контейнера 3 над направляющими 5 и перепада давления между передними и задним объемами относительно контейнера 3 осуществляется перепускным клапаном 22, отрегулированным на номинальный перепад и кинематически связанные с рамкой 19 воздущной подущки. При движении контейнера 3 рамка 19 скользит по направляющим 5 основного трубопровода 1, поэтому по всему периметру на ее нижнюю часть установлены сменные накладки 21 из антифрикционного, например самосмазывающегося материала. Учитывая, что вес контейнера 3 полностью воспринимается воздушной подущкой, величина сопротивления перемещению в основном определяется небольшой силой трения между направляющими 5 трубопровода 1 и накладками 21 рамки 19 опоры 12, что позволяет контейнеру 3 перемещаться со скоростью, приближающейся к скорости движения воздуха в трубопроводе 1. При случайной остановке контейнера 3 в трубопроводе 1 его догоняет движущийся за ним другой контейнер 3 и упирается в рамку 19 первого буфером 15, который, перемещаясь, открывает заслонки 11 в трубопроводах 10. При этом к первому контейнеру 3 подводится полное давление воздуха и создается достаточная сила для перемещения его вдоль трубопровода 1 даже при наличии дефекта в опорах 12. После того как первый контейнер 3 начнет движение, заслонки 11 трубопроводов второго, остановившегося контейнера 3 закроются замедлителем 24 не сразу, а через определенный промежуток времени, достаточный для того, чтобы первый контейнер 3 успел набрать необходимую скорость и выйти из зоны затора. После того как у второго контейнера 3 закроются заслонки 11 трубопроводов, он начнет движение и выйдет из зоны затора, затем начнет движение третий контейнер 3 и т.д. Таким образом заторы, вызванные непредвиденной остановкой насосных установок 4 или jipyгими причинами, саморассасываются. Торможение контейнеров 3 в зонах загрузки производится подвижными тормозными линейками (не показаны), расположенными в нижней части трубопровода 1, одновременно с торможением для уменьшения тормозного пути специальными кулачками открываются заслонки 11 трубопроводов контейнеров 3, создающих нулевой перепад давления.

Данная пневмотранспортная линия обеспечивает саморассасывание заторов в трубопроводе, позволяет составлять контейнерные поезда, повышает надежность и долговечность всей линии по сравнению с существующими, позволяет перемещать грузы на большие расстояния.

Формула изобретения

Пневмотранспортная линия для перемещения грузов, содержащая магистральный трубопровод, контейнеры, направляющие, разгрузочное и загрузочное устройства, насосные установки, отличающаяся тем, что, с целью повыщения надежности, контейнеры снабжены расположенными вдоль них трубопроводами с управляемыми заслонками и имеют опоры, выполненные в виде корпуса, соединенного через уплотнители с

рамкой, имеющей накладки/из антифрикционного материала, причем опоры соединены гибким шлангом с трубопроводом контейнера, а в корпусе опоры установлен клапан.

Источники информации, принятые во внимание при экспертизе 1. Галибин Н. П., Припадчев В. Я . Эффективность трубопроводного контейнерного транспорта. -.«Промышленный транспорт, 1974, № 12, с. 16-21. fe. /

иг.г

1Л/

Фиг.

Авторы

Даты

1981-04-15—Публикация

1976-03-29—Подача