(54) ЛЕБЕДКА

37

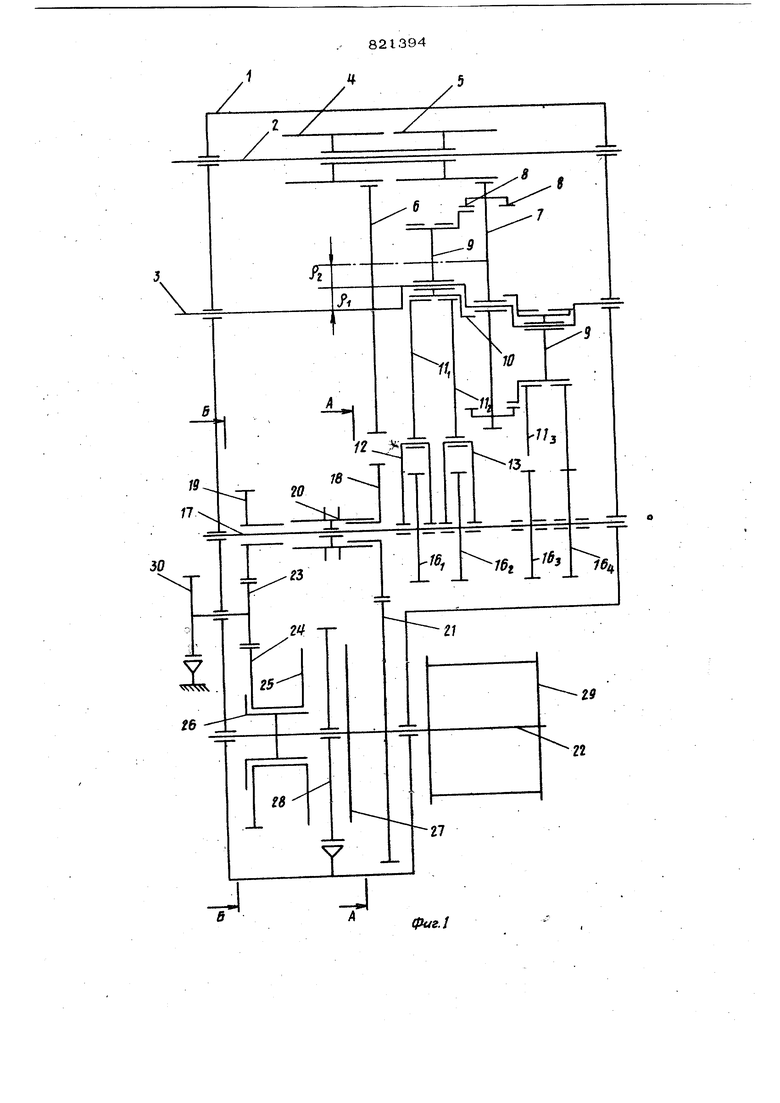

имеет два венца 8 внутреннего зацепления ,

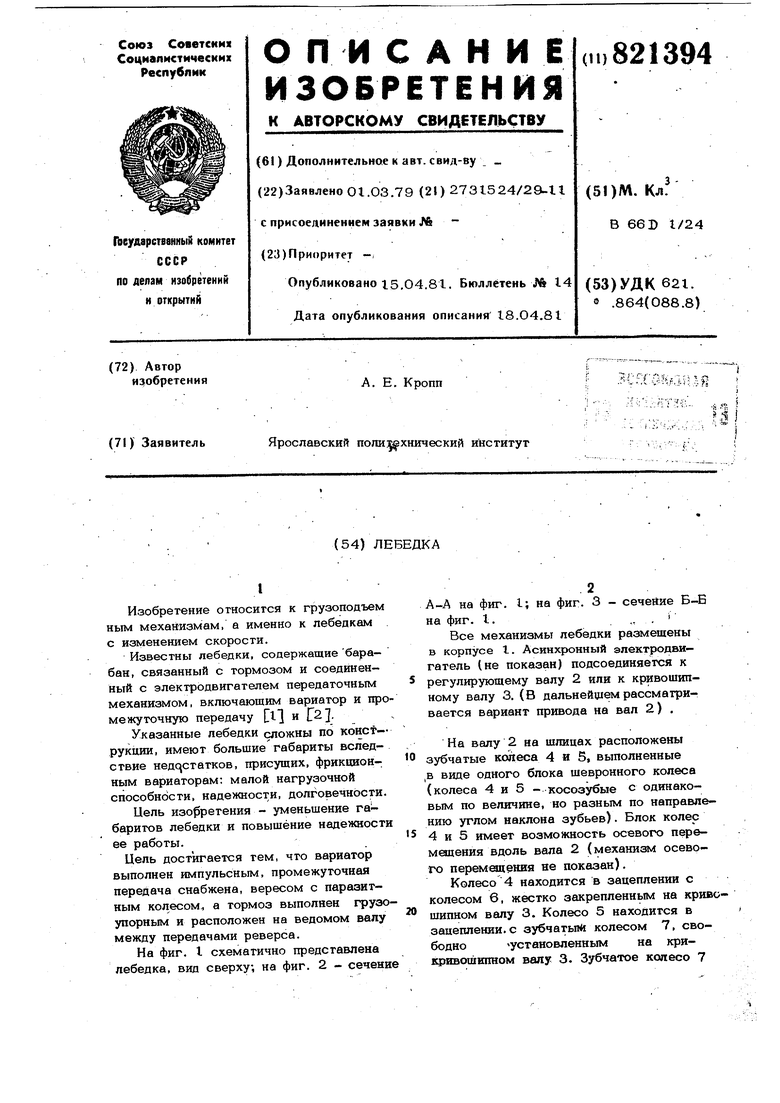

Кривошипный вал 3 имеет две кривошипные шейки с радиусом эксцентриситета f , повернутые одна относительно другой на угол, . близкий к 90 .На этих кривошипных,шейках шарнирно установлены эксцентричные втулки 9, несущие венцы Ю. Радиус эксцентриситета втулок 9 ЯдгР , Втулки 9 установлены в одинаковом относительно кривошипных шеек положении, а их зубчатые венцы Ю зацепляются с венцами 8.

На каждую эксцентричную втулку 9 подвижно посажено по два-шатуна II {Обозначим шатуны 11, Ид Ъ и 11). Шатуны 11 шарнирно соединены с коромыслами 12 и 13. Коромысла 12 и 13 несут оси 14 и собачку 15, которые входят в зацепление с храповыми

16

16. , 16,,

колесами 16

и

4

неподвижно размещенными на валу 17, при этом коромысла 12 могут свободно вращаться относительно вала 17.

На валу 17 свободно расположены зубчатые колеса 18 и 19 и на шлицах посажена втулка 20. Втулка 2О имеет ВУОЗМОЖНОСТЬ осевого перемещения таким образом, что может соединять неповоротно, с валом 17 либо колесо 18; либо колесо 19, причем длина втулки 2О выбрана такой, что при ее передвижении для переключения колес 18 и 19 имеется такое положение, когда оба колеса соединены с валом 17. Зубчатое колесо 18 зацепляется с колесом .21, неподвижно сидящим на валу 22. Губчатое колесо 19 через паразитное колесо 23 зацеп°ляется с зубчатым колесом 24, которое на внутренней поверхности ступицы снабжено разьбовой нарезкой. Колесо 24 содержит также диск 25 и насажено на вийтовую втулку 26, Втулка 26 жестко установлена на валу 22. На валу 22 также жестко установлен диск 27. и свободно между дисками 25 и 27, установлен механизм 28 свободного хода например храповой механизм) , замыкаемый корпус I при вращении его в сторону опускания груза. На конце вала 22 размещён барабан 29 лебедки.

На оси паразитного колеса 23 раале.шен стопорный тормоз 30 лебедки.

Детали 2, 3, 4, 5, 6, 7, 8 и Ю образуют дифференциальный регупируюший механизм импульсного вариатора.

Детали 3, 9, II, 12 и 13 образуют преобразующий . механизм импульсI ного вариатора.

3944

Детали 14/ 15 16 и 17 образуют механизм свободного хода импульсного вариатора. Для простоты дальнейшего объяснения здесь приведен храповый

5 механизм свободного хода. Кроме

храповых известны роликовые, дифференциальные и клиновые механизмы свободного хода, отличаютциеся большей, чем у храпового, несущей способностью.

0 Детали 18 и 21 образуют прямую передачу реверса, детали 19, 23 и 24 обратную передачу реверса, при этом детали 22, 24, 25, 26, 27 и 28 образуют грузоупорный тормоз.

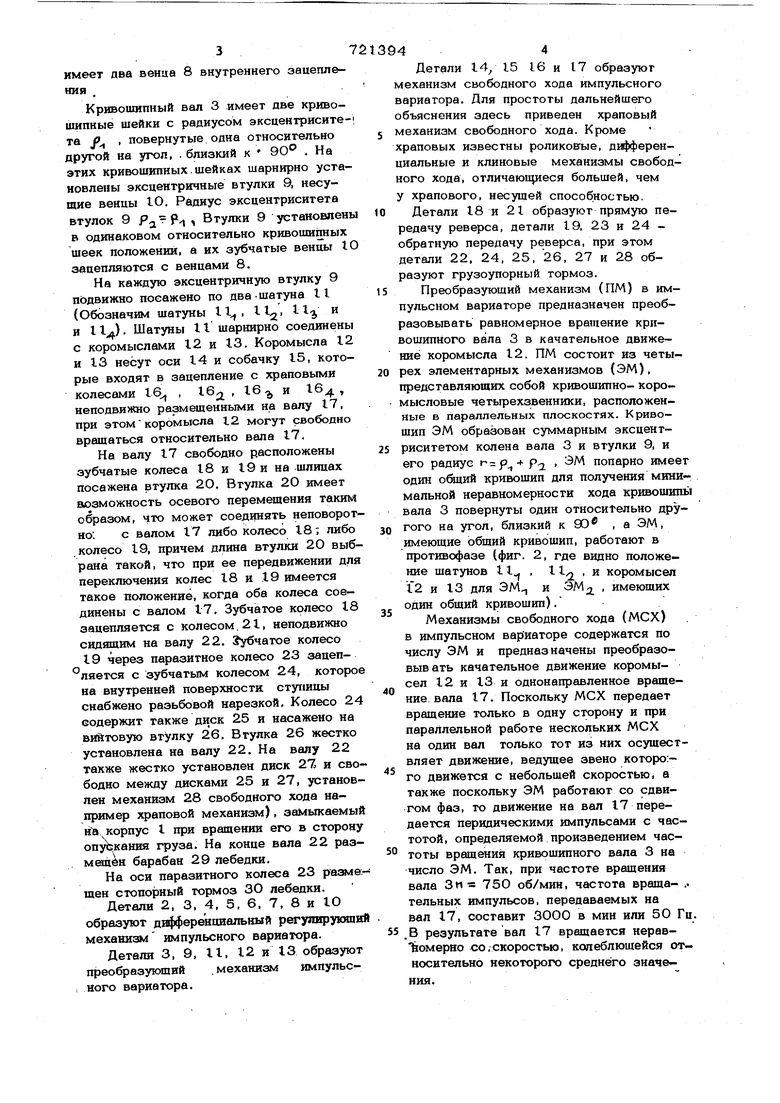

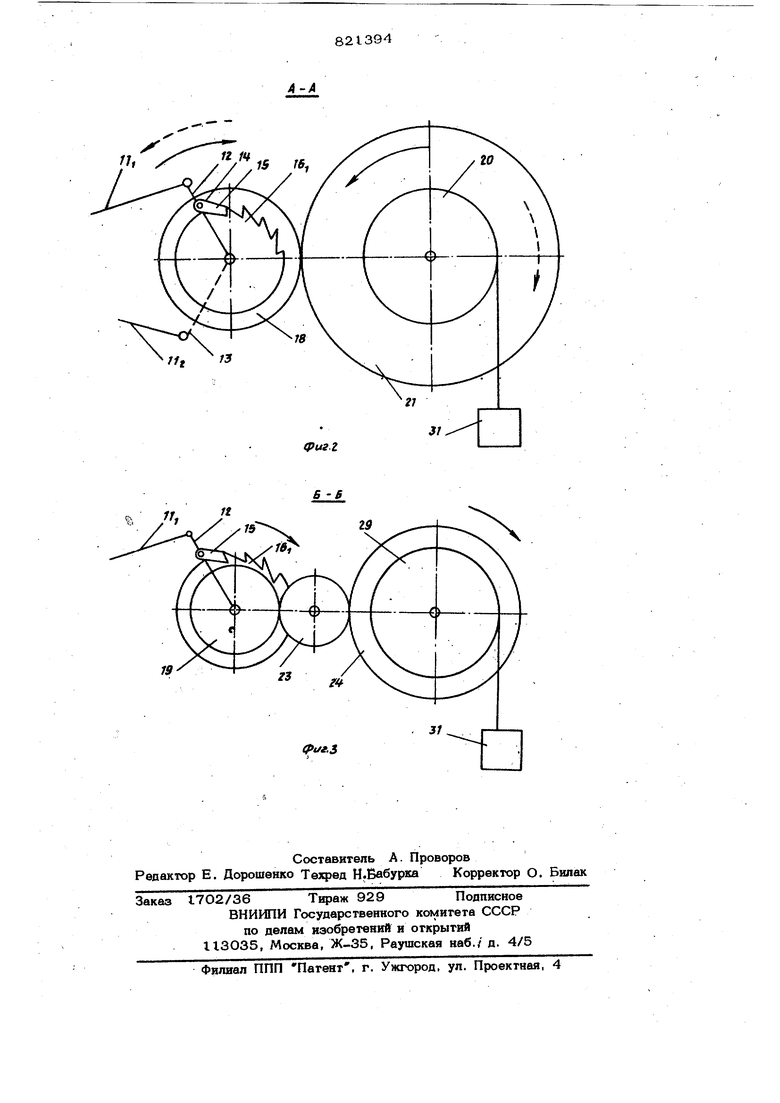

5 Преобразующий механизм (ПМ) в импульсном вариаторе предназначен преобразовывать равномерное вращение кривошипного вала 3 в качательное движение коромысла 12. ПМ состоит из четы0 рех элементарных механизмов (ЭМ), представляющих собой кривошипно- коро- мысловые четырехзвенники, расположенные Б параллельных плоскостях. Кривошип ЭМ образован суммарным эксцент5 риситетом колена вала 3 и втулки 9, и его радиус р, , ЭМ попарно имеет один общий кривошип для получения минимальной неравномерности хода кривошипы вала 3 повернуты один относительно дру0 гого на угол, близкий к 90 , а ЭМ, имеющие общий кривошип, работают в противофазе (фиг. 2, где видно положение шатунов I I..J , I , , и коромысел 12 и 13 для ЭМ-, и ЭМд , имеющих один общий кривошип).

Механизмы свободного хода (МСХ) в импульсном вариаторе содержатся по числу ЭМ и предназначены преобразовывать качательное движение коромысел 12 и 13 и однонаправленное вращение вала 17. Поскольку МСХ передает вращение только в одну сторону и при параллельной работе нескольких МСХ на один вал только тот из них осуществляет движение, ведущее звено которо:го движется с небольшей скоростью, а также поскольку ЭМ работают со сдвигом фаз, то движение на вал 17 передается перидическими импульсами с частотой, определяемой произведением тоты вращения кривошипного вала 3 на число ЭМ. Так, при частоте вращения вала 3м 750 об/мин, частота враща- .. тельных импульсов, передаваемых на вал 17, составит 3000 в мин или 50 Гц.

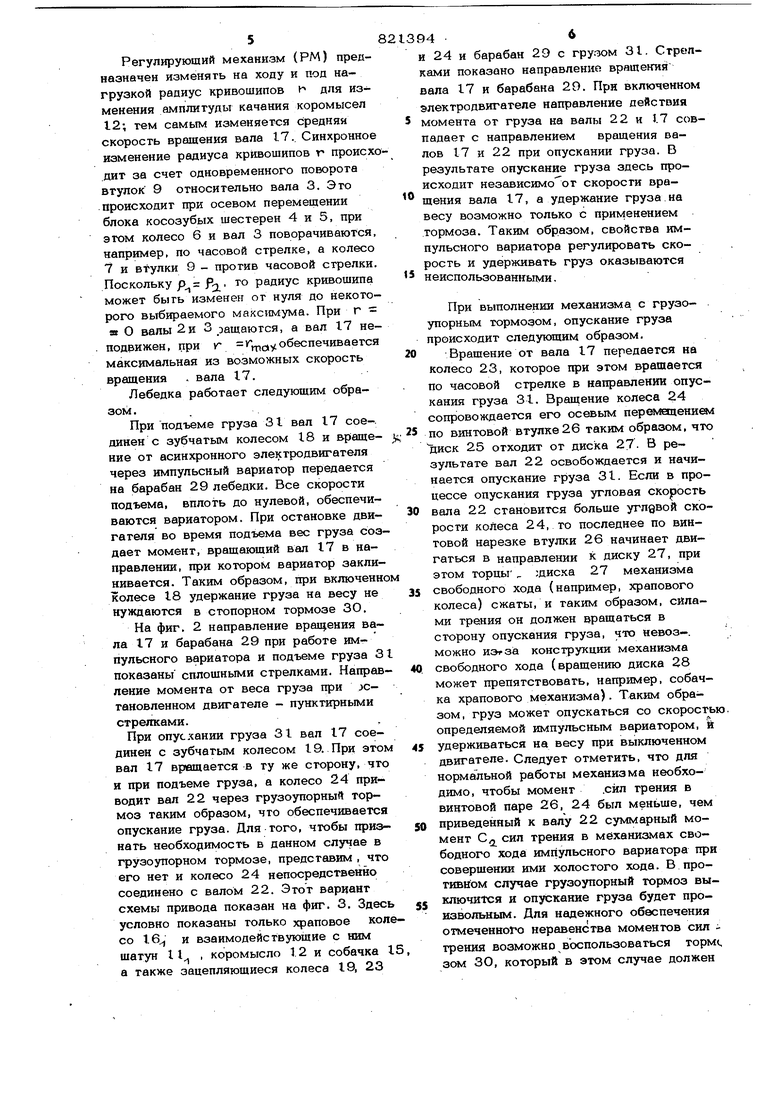

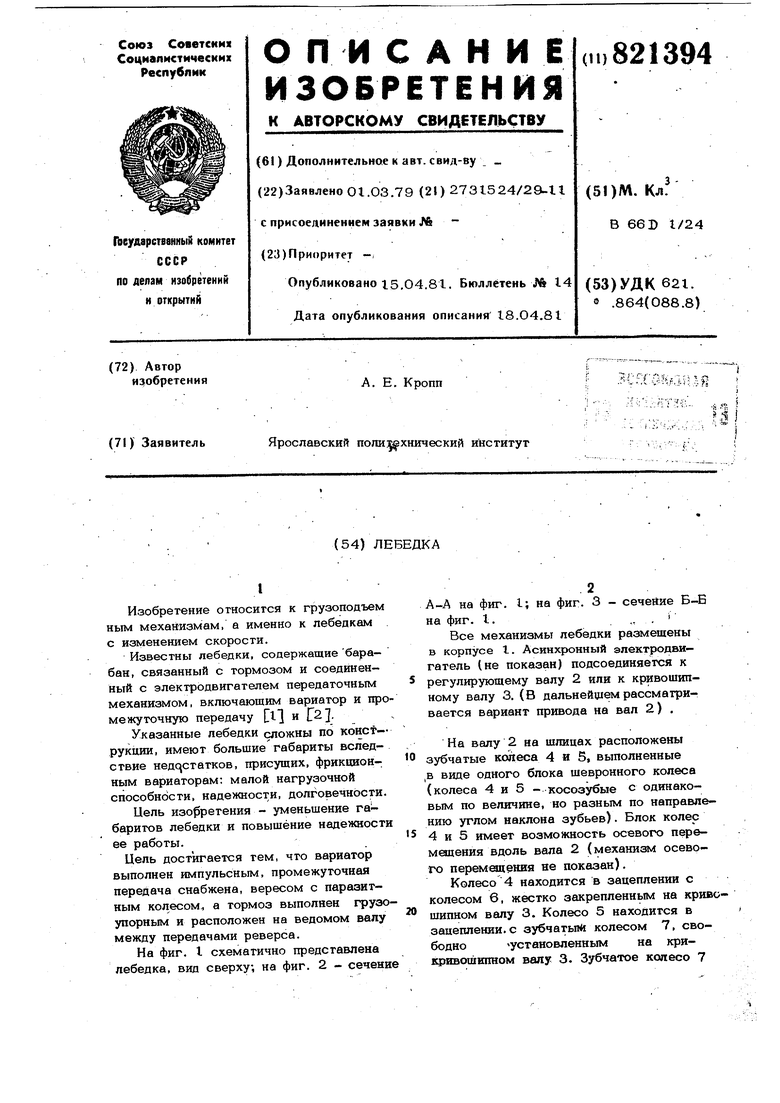

55 В результате вал 17 вращается нерав бомерно со .скоростью, колеблющейся относительно некоторого среднего значения. Регулирующий механизм (РМ) преиназначен изменять на ходу и под нагрузкой радиус кривошипов для изменения амплитуды качания коромысел 12; тем самым изменяется средняя скорость вращения вала 17. Синхронное изменение радиуса кривошипов г происх дит за счет одновременного поворота втулок 9 относительно вала 3. Это .происходит при осевом перемещении блока косозубых шестерен 4 и 5, при этчэм колесо 6 и вал 3 поворачиваются, например, по часовой стрелке, а колесо 7 и втулки 9 - против часовой стрелки. Поскольку р Pj. радиус кривошипа может быть изменен от нуля до некоторого выбираемого максимума. При г О валы 2и 3 эащаются, а вал 17 неподвижен, при г обеспечивается максимальная из возможных скорость вращения . вала 17. Лебедка работает следующим образом . При подъеме груза 31 вал 17 сое-, динен с зубчатым колесом 18 и вращение от асинхронного электродвигателя через импульсный вариатор передается на барабан 29 лебедки. Все скорости подъема, вплоть до нулевой, обеспечиваются вариатором. При остановке двигателя во время подъема вес груза соз дает момент, вращающий вал 17 в направлении, при котором вариатор заклинивается. Таким образом, при включенн колесе 18 удержание груза на весу не нуждаются в стопорном тормозе 30. На фиг. 2 направление вращения вала 17 и барабана 29 при работе импульсного вариатора и подъеме груза 3 показаны сплошными стрелками. Направ ление момента от веса груза при остановленном двигателе - пунктирными стрелками. При опускании груза 31 вал 17 соединен с зубчатым колесом 19. При этом вал 17 вращается в ту же сторону, что и при подъеме груза, а колесо 24 приводит вал 22 через грузоупорный тормоз таким образом, что обеспечивается опускание груза. Для того, чтобы признать необходимость в данном случае в грузоупорном тормозе, представим , что его нет и колесо 24 непосредственно соединено с валом 22. Этот вариант схемы привода показан на фиг. 3. Здесь условно показаны только храповое кол со 16 и взаимодействующие с ним щатун 11 , коромысло 12 и собачка 1 а также зацепляющиеся колеса 19, 23 24 и барабан 29 с грузом 31. Стрелками показано направление вращения вала 17 и барабана 29. При включенном электродвигателе направление действия момента от груза на валы 22 и 1.7 совпадает с направлением вращения валов 17 и 22 при опускании груза. В результате опускание груза здесь происходит независимо от скорости вращения вала 17, а удержание груза на весу возможно только с применением тормоза. Таким образом, свойства импульсного вариатора регулировать скорость и удерживать груз оказываются неиспользованными. При выполнении механизма с грузо- упорным тормозом, опускание груза происходит следующим образом. Вращение от вала 17 передается на колесо 23, которое при этом врашается по часовой стрелке в направлении опускания груза 31. Вращение колеса 24 сопровождается его осевым перемещением по винтовой втулке26 таким образом, что диск 25 отходит от диска 27- В результате вал 22 освобождается и начинается опускание груза 31. Если в процессе опускания груза угловая скорость вала 22 становится больще угловой скорости колеса 24, то последнее по винтовой нарезке втулки 26 начинает двигаться в направлении к диску 27, при этом торцы ;диска 27 механизма свободного хода {например, храпового колеса) сжаты, и таким образом, силами трения он должен вращаться в сторону опускания груза, что невоз-. можно изтза конструкции механизма свободного хода (вращению диска 28 может препятствовать, например, собачка храпового механизма). Таким образом, груз может опускаться со скоростью, определяемой импульсным вариатором, и удерживаться на весу при выключенном двигателе. Следует отметить, что для нормальной работы механизма необходимо, чтобы момент .сил трения в винтовой паре 26, 24 был меньше, чем приведенный к валу 22 суммарный момент С,2 сил трения в механизмах свободного хода импульсного вариатора при соверщении ими холостого хода. В противном случае грузоупорный тормоз выключи1 ся и опускание груза будет произвольным. Для надежного обеспечения отмеченного неравенства моментов сил трения возможно воспользоваться торм., зом ЗО, который в этом случае должен развивать относительно небольшой тормозной момент. Отметим также, что при переключении с подъема на опускание груза не бывает такого момента, когда кинематическая связь двигателя с барабаном оказываетс разомкнутой, за-счет выбора соответству щей втулки 2О. При этом переключение упсяляиутых цепей, происходит только в неподвижном состоянии валов. Это достигается соответствующей установкой регулировочного механизма, определяюшего нулевую скорость вращения ведомого вала вариатора. Для того, чтобы обеспечить соответствующее совпадение шлии на переключаемых элементах, следует пользоваться скоростями вариатора, мело отличающимися от нуля. После незначительного поворота ведомого вала вариатора этой малой скорости вариатор вновь вь1водится на нулевую скорость ведомого вала и делается попытка переключения. Эта операция повторяется до тех пор пока переключение не состоит ся. Прт п еключении с подъема на опускание груза или наоборот иелесоо аано по1п зоваться тормозом ЗО, чтобы облегчить осевое перемещение втулки 2О. TaKBW офазом, обеспечивается регул poBaraie скорости подъема и опускания груза во всем диапазоне рег чшроваиия варианта и существенно обпегчшотся условия работы тормоза. Предлагаемый механизм позволяет уменьшить габариты лебедки. Осуществление бесступенчатого регулирования скорости подъема (опускания) груза позволяет повысить производи рльность грузоподъемной машины за счет оптимизашга скорости протекания соответствуюпш технологических процессов, а также увеличивает безопасность и технический уровень работ за счет снижения скорости при посадке и отрыве груза. ормула изобретения Лебедка, содержащая барабан , связанный с тормозом и соединенный с электродвигателем передаточным механизмом, включающим вариатор и . промежуточную п едачу ротличающаяся т«гм, что, с целью уменьшения, габаритов лебедки и повышения надежности работы вариатор вьшолнен импульсным, промежуточна:я передача снабжена реверсом с паразитным колесом, а . тормоз вьтолнен грузоупорным, и расположен на ведомом валу между передачами реверса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 81355, кл. В 66D 1/22, 1949. 2.Авторское свидетельство СССР № 350742, кл. В 66D 1/2О, 1971. 45

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормоз грузоупорный | 1975 |

|

SU596713A1 |

| Грузоупорный тормоз | 1976 |

|

SU583089A1 |

| ТОРМОЗ ГРУЗОУПОРНЫЙ | 1971 |

|

SU420776A1 |

| Ручная лебедка | 1983 |

|

SU1320163A1 |

| Пневматическая поршневая таль | 1974 |

|

SU552285A1 |

| ТАЛЬ ДЛЯ ПОДЪЕМА ОПАСНЫХ ГРУЗОВ | 2009 |

|

RU2401243C1 |

| Ручная лебедка | 1974 |

|

SU497213A2 |

| Ручной привод грузоподъемного устройства | 1982 |

|

SU1105450A1 |

| ИМПУЛЬСНАЯ БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2240455C2 |

| Грузоупорный тормоз | 1972 |

|

SU459425A1 |

j

фиг.1

фиг.г

11 / /

19

фиг.3

Авторы

Даты

1981-04-15—Публикация

1979-03-01—Подача