. . ; Изобретение относится к промьашленнести стройматериалов, в частности к технологии изготовления микроканальных пластин (МКП) и использует ся для усиления плотности электронно го потока в составе, например, элект роннолучевьах трубок, электронно-опти ческих преобразователей, фотоэлектронных умножителей и других. Наиболее близким по технической сущности.и достигаемому результату является способ изготовления пластин включагадий сборку капилляров в пакет разогрев, вытягивание, спекание капилляров в блок, разрезку блока на пластины, их полировку и шлифовку. Качество полировки должно быть достаточно высоким V 13-V1-4, так как в дальнейшем на эту поверхность наносится вакуумным напылением электропроводящий контактный электрод IJ. При уменьшении размера единичного капилляра до примерно 10 мкм и менее толщина перегородки между капиллярами становится соизмеримой с размерами частиц вещества, используемого пр шлифовке и полировке, поэтому механи ческая обработка таких пластин связана с дополнительными трудностями, требуется создание специального оборудования и компонентов для механической обработки, но тем не менее, не удается достичь требуемого качества поверхности. Если же идти по пути увеличения межкапиллярной перегородки, то это приводит к-умены1юнию коэффициента прозрачности (мпк) к ухудшению равномерности электронного поля, к шумам и другим негативным явлениям. Кроме того, микропоры, образуемте между стёклами жилы и оболочки в ходе вытяжки и спекания, оказывают существенное негативное влияние на эмиссионные параметры МПК. Цель изобретения - изготовление пластин с субмикронными каналами и улучшение эмиссионных параметров. Поставленная цель достигается тем, что в способе, включающем сборку капилляров в пакет, разогрев, вытягивание, спекание капилляров в блок, разрезку блока на пластины, их полировку, шлифовку, после полировки пластины термообрабатывают в течение . 10 при темпеоатуое, соответствующей вязкости . Как показали проведенные исследования, релаксационные процессы ста-г билизации структуры в микрокапиллярных полых регулярных структурах, а

также действие сил поверхностного натяжения в интервале вяз костей 10 -1 о П. вызывают уменьшение диаметром капилляров МКП вплоть до полного их схлопывания, Это явление используется для изготовления МКП с любыми малыми диаметрами капилляров вплоть до 1 мкм и менее. Принципиальное отличие предлагаемого способа состой в том, что сначала изготавливают МКП с большими диаметрами капилляров, тенология которых хорошо отработана и доступна. Затем, подвергая МКП термо обработке в вышеуказанном интервс1лг вязкостей вызывают уменьшение диаметров каналов до требуемого значения. Продолжительность термообработк зависит от температуры опыта и значения конечного размера диаметра капилляра МКП.

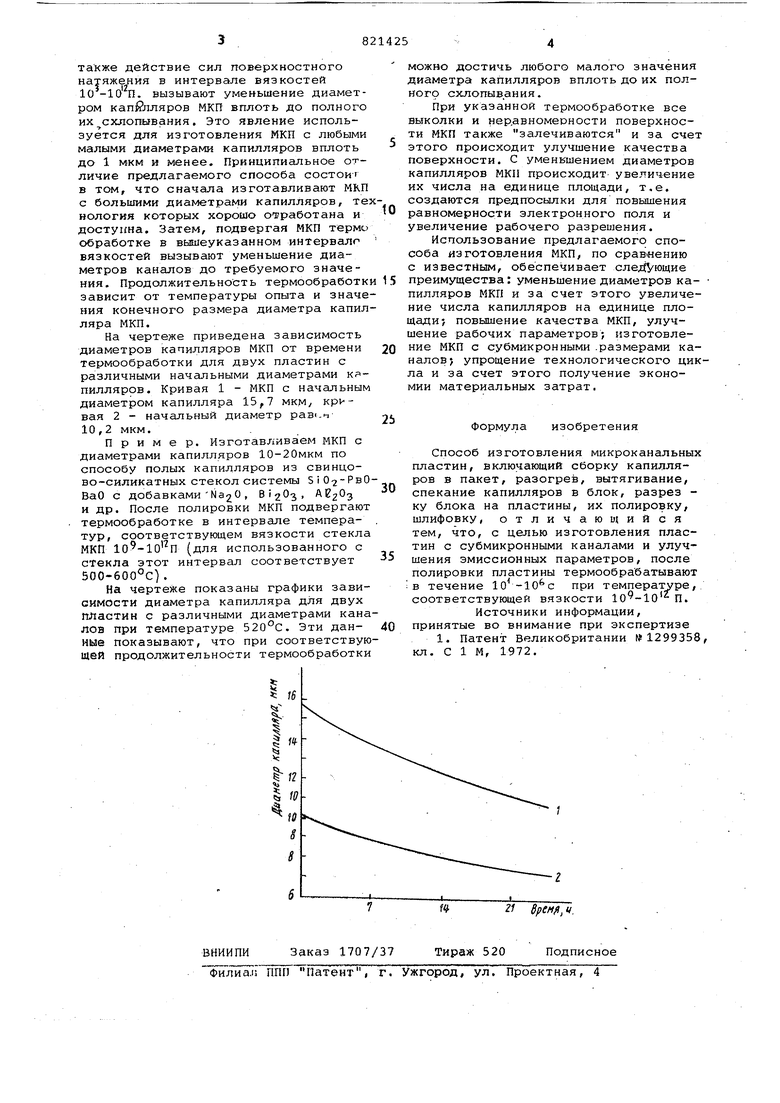

На чертеже приведена зависимость диаметров капилляров МКП от времени термообработки для двух пластин с различными начальными диаметрами КРпилляров. Кривая 1 - МКП с начальным диаметром капилляра 15,7 мкм/ кривая 2 - начальный диаметр paai-i-i 10,2 мкм.

Пример. Изготавливаем МКП с диаметрами капилляров 10-20мкм по способу полых капилляров из свинцово-силикатных стекол системы Si ОзРвОВаО с добавками N320, BijOs- и др. После полировки МКП подвергают термообработке в интервале температур, соответствующем вязкости стекла МКП (для использованного с стекла этот интервал соответствует 500-600°С).

На чертеже показаны графики зависимости диаметра капилляра для двух пластин с различными диаметрами каналов при температуре 520°С. Эти данные показывают, что при соответствующей продолжительности термообработки

1 I

§ f §

I I W

ia

можно достичь любого малого значения диаметра капилляров вплоть до их полного схлопывания.

При указанной термообработке все выколки и нер.авномерности поверхности МКП также залечиваются и за счет этого происходит улучшение качества поверхности. С уменьшением диаметров капилляров МКП происходит увеличение их числа на единице площади, т.е. создаются предпосылки для повышения равномерности электронного поля и увеличение рабочего разрешения.

Использование предлагаемого способа изготовления МКП, по сравнению с известным, обеспечивает след Ующие преимущества: уменьшение диаметров капилляров МКП и за счет этого увеличение числа капилляров на единице площади; повышение качества МКП, улучшение рабочих параметров; изготовление МКП с субмикронными .размерами каналов; упрощение технологического цикла и за счет этого получение экономии материальных затрат.

Формула изобретения

Способ изготовления микроканальных пластин, включающий сборку капилляров в пакет, разогрев, вытягивание, спекание капилляров в блок, разрез ку блока на пластины, их полировку, шлифовку, отличающийся тем, что, с целью изготовления пластин с субмикронными каналами и улучшения эмиссионных параметров, после полировки пластины термообрабатывают в течение при температуре, соответствующей вязкости П.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании №1299358 кл. С 1 М, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания нанокластеров свинца в микроканальных пластинах на основе свинцово-силикатных стекол | 2017 |

|

RU2700789C2 |

| ЭЛЕКТРОННО-ОПТИЧЕСКИЙ ВИЗУАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558387C1 |

| СПОСОБ СПЕКАНИЯ ВОЛОКОННЫХ ПАКЕТОВ | 1991 |

|

RU2010774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТРАВЛЕННЫХ ЗАГОТОВОК МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2001 |

|

RU2205805C2 |

| Способ изготовления микроканальных пластин | 1982 |

|

SU1086480A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2074131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНЫХ ПЛАСТИН С МОНОЛИТНЫМ ОБРАМЛЕНИЕМ | 2001 |

|

RU2206530C1 |

| ЭМИССИОННЫЙ ИСТОЧНИК СВЕТА (ВАКУУМНЫЙ СВЕТОДИОД) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558331C1 |

| МИКРОКАНАЛЬНАЯ ПЛАСТИНА | 2003 |

|

RU2291124C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 1996 |

|

RU2099809C1 |

Авторы

Даты

1981-04-15—Публикация

1979-06-01—Подача