Изобретение относится к обработке стекловолоконных нитей спеканием, в частности к изготовлению микроканальных пластин (МКП), и может быть использовано в электронно-оптических преобразователях (ЭОП).

Известен способ изготовления МКП с монолитным обрамлением, включающий сборку двенадцатигранного микроканального блока, спекание блока в колбе при приложении внешнего давления, резку спеченного блока на пластины, кругление, шлифование и полировку пластин, вытравливание опорной жилы из каналов пластин, восстановление термоводородной обработкой, металлизацию торцов вакуумно-термическим испарением (см. Bulkwill J.T. Manufacturing techniques for microchannel plates and their application in night vision image intensifiers. - Pros. 24th Semp. Art glass flowing. Southfield, Mich., 1979, Toledo, Onio, 1979, p. 68-78).

Недостатком этого способа является закономерное изменение в техпроцессе термического коэффициента линейного расширения (ТКЛР) микроканального блока, что приводит к треску пластин после вытравливания опорной жилы либо к деформации прогиба пластин после восстановления. Треску пластин способствуют также дефекты спекания.

Известен способ изготовления блока микроканальных пластин, включающий сборку световодов в блок, обрамление его и спекание при одновременном всестороннем обжатии (см. а. с. СССР 1594887, МПК7 С 03 В 37/00, опубл. БИ 30, 1995 г.).

Недостатками данного способа являются сложность технологического процесса спекания микроканальных пластин с монолитным обрамлением, а также значительный треск пластин на операции травлении из-за неблагоприятного сочетания термического коэффициента линейного расширения по границе микроканальной вставки и монолитного обрамления (МКВ-МО).

Наиболее близким к заявляемому способу является способ изготовления микроканальных пластин с монолитным обрамлением, включающий сборку многожильных световодов в блок и последующее спекание при одновременном всестороннем обжатии блока, сообщением внешнего давления при нагревании через цельностеклянное обрамление на основе свинцово-силикатного стекла (см. патент РФ 2010774, МПК7 С 03 В 37/00, опубл. 15.04.1994 г.).

Данный способ обеспечивает согласование термического коэффициента линейного расширения блока и цельностеклянного обрамления МКП. Однако недостатками его являются проведение процесса спекания при температурах выше 610oС, что приводит к смятию пограничных каналов спаянных блоков многожильных световодов, а также к снижению механической прочности и качества МКП за счет увеличения вторичной пузыристости на границе МКВ-МО.

Задачей предлагаемого технического решения является создание способа изготовления микроканальных пластин с монолитным обрамлением, позволяющего повысить механическую прочность и улучшить качество МКП.

Технический результат заключается в исключении треска и деформации МКП.

Этот технический результат достигается тем, что в известном способе изготовления микроканальных пластин с монолитным обрамлением, включающем сборку многожильных световодов в блок и спекание при одновременном всестороннем обжатии блока, сообщением внешнего давления при нагревании цельностеклянного обрамления на основе свинцово-силикатного свинца, согласно изобретению спекание осуществляют при температуре 580-600oС в течение 0,5-1,0 часа с последующим отжигом спеченного блока при температуре 475-485oС в течение 3,5-4,5 часов и охлаждением до температуры 360-380oС со скоростью менее 0,5oС в минуту, а до температуры окружающей среды - в инерционном режиме.

Данное техническое решение исключает смятие пограничных каналов по границе спая МКВ-МО и позволяет спекать блоки при температурах, снижающих интенсивность взаимодиффузионных явлений в спае жила-оболочка, приводит к увеличению механической прочности и выходу годной продукции, а также к улучшению качества МКП.

Спекание при температуре меньше 580oС увеличивает вязкость стекол, затрудняет спекание, а при температуре более 600oС происходит смятие пограничных каналов.

Время спекания зависит от ее температуры и лежит в пределах 0,5-1,0 часа. Температуру отжига выбирают в зависимости от параметров стекла по вязкости и геометрии блока многожильных световодов. Отжиг проводят с целью снижения напряжений в спаях МКВ-МО.

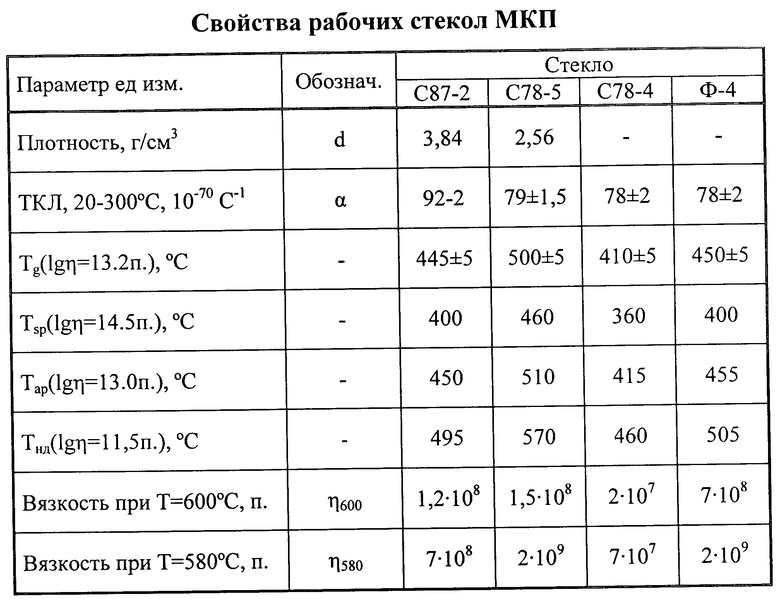

Сущность способа поясняется таблицей, в которой приведены данные о свойствах рабочих стекол МКП.

Изменение состава и свойств стекол в процессе изготовления МКП, диффузия щелочных ионов ксислорода на границе спеченных щелочно-бариево-боратного и щелочно-свинцово-силикатного стекол приводит к инверсии ТКЛР. Для согласования ТКЛР микроканального блока и цельностеклянного обрамления использовали колбу на основе свинцово-силикатного стекла С-78-4 (см. ТУ-3 - 3.2121-88), обладающего меньшей вязкостью при температурах спекания 580-600oС (см. таблицу).

Пример реализации способа.

После сборки двенадцатигранного микроканального блока из шестигранных многожильных стержней его помещали в стеклянную колбу на основе свинцово-силикатного стекла С-78-4 для последующего спекания. Образованную таким образом микроканальную вставку с кольцевым

Образованную таким образом микроканальную вставку с кольцевым монолитным обрамлением (МКВ-МО) спекали при температуре 590oС в течение 40 минут. При такой обработке термический коэффициент линейного расширения составил более 70•10-7 oС-1. Величину внешнего давления, прикладываемого к колбе на спекании, поддерживали в пределах (3-5)•105 Па, вязкость стекла составляла 2,0•107 П (пуаз). Для снижения напряжения в спаях жила-оболочка и МКВ-МО спеченный блок направляли на отжиг. Отжиг проводили при температуре 480oС в течение 4-х часов, затем медленно со скоростью не более 0,5oС в минуту охлаждали до температуры 360oС, при которой вязкость стекла С-78-4 становляла больше 5•1013 П, затем охлаждали до комнатной температуры в инерционном режиме.

Данный способ практически исключает треск пластин на операции травления, существенно снижает прогиб пластин после дальнейшей термоводородной обработки и увеличивает выход годных пластин с 5-10% до 60-70%.

Использование предлагаемого способа изготовления микроканальных пластин с монолитным обрамлением по сравнению с прототипом позволит увеличить механическую прочность, улучшить качество МКП и значительно повысить выход годных пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микроканальных пластин с монолитным обрамлением | 2020 |

|

RU2731755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2010 |

|

RU2441851C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 2001 |

|

RU2189662C1 |

| СПОСОБ СПЕКАНИЯ ВОЛОКОННЫХ ПАКЕТОВ | 1991 |

|

RU2010774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНОГО БЛОКА ИЗ СТЁКОЛ РАЗНЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2772026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТРАВЛЕННЫХ ЗАГОТОВОК МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2001 |

|

RU2205805C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 2000 |

|

RU2173905C1 |

| Стекло растворимой жилы для мелкоструктурных микроканальных пластин | 2021 |

|

RU2754142C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 2008 |

|

RU2361314C1 |

Изобретение относится к обработке стекловолоконных нитей спеканием, в частности к изготовлению микроканальных пластин (МКП), и может быть использовано в электронно-оптических преобразователях. Технической задачей изобретения является повышение механической прочности, улучшение качества МКП и увеличение выхода годных. Способ изготовления микроканальных пластин с монолитным обрамлением включает сборку многожильных световодов в блок и спекание при одновременном всестороннем обжатии блока, сообщение внешнего давления при нагревании цельностеклянного обрамления на основе свинцово-силикатного стекла. Спекание осуществляют при 580-600oС в течение 0,5-1,0 ч с последующим отжигом спеченного блока при 475-485oС в течение 3,5-4,5 ч и охлаждением до 360-380oС со скоростью менее 0,5oС в минуту, а до температуры окружающей среды - в инерционном режиме. 1 табл.

Способ изготовления микроканальных пластин с монолитным обрамлением, включающий сборку многожильных световодов в блок и последующее спекание при одновременном всестороннем обжатии, сообщением внешнего давления при нагревании цельностеклянного обрамления на основе свинцово-силикатного стекла, отличающийся тем, что спекание осуществляют при 580-600oС в течение 0,5-1,0 ч с последующим отжигом спеченного блока при 475-485oС в течение 3,5-4,5 ч и охлаждением до 360-380oС со скоростью менее 0,5oС в минуту, а до температуры окружающей среды - в инерционном режиме.

| СПОСОБ СПЕКАНИЯ ВОЛОКОННЫХ ПАКЕТОВ | 1991 |

|

RU2010774C1 |

| SU 1594887 A1, 27.10.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2074131C1 |

| Акустическая фурма | 1969 |

|

SU444809A1 |

| Устройство для поинтервального гидроразрыва пласта и щелевой перфорации | 1961 |

|

SU152214A1 |

Авторы

Даты

2003-06-20—Публикация

2001-10-31—Подача