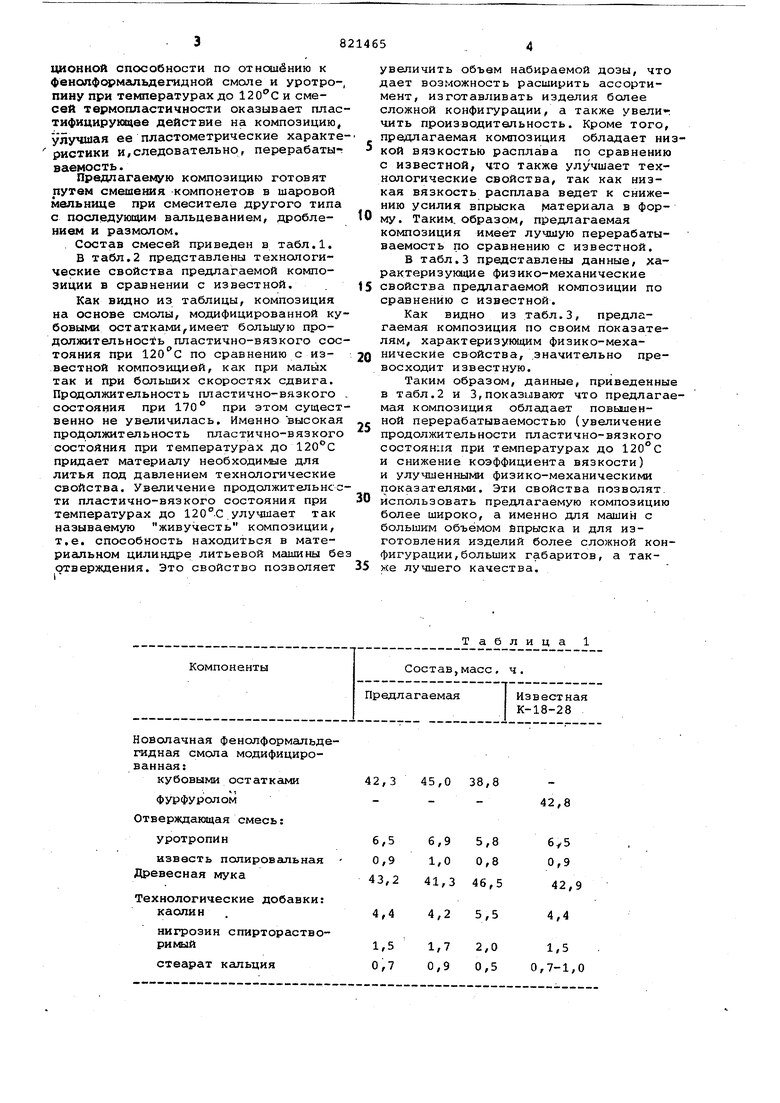

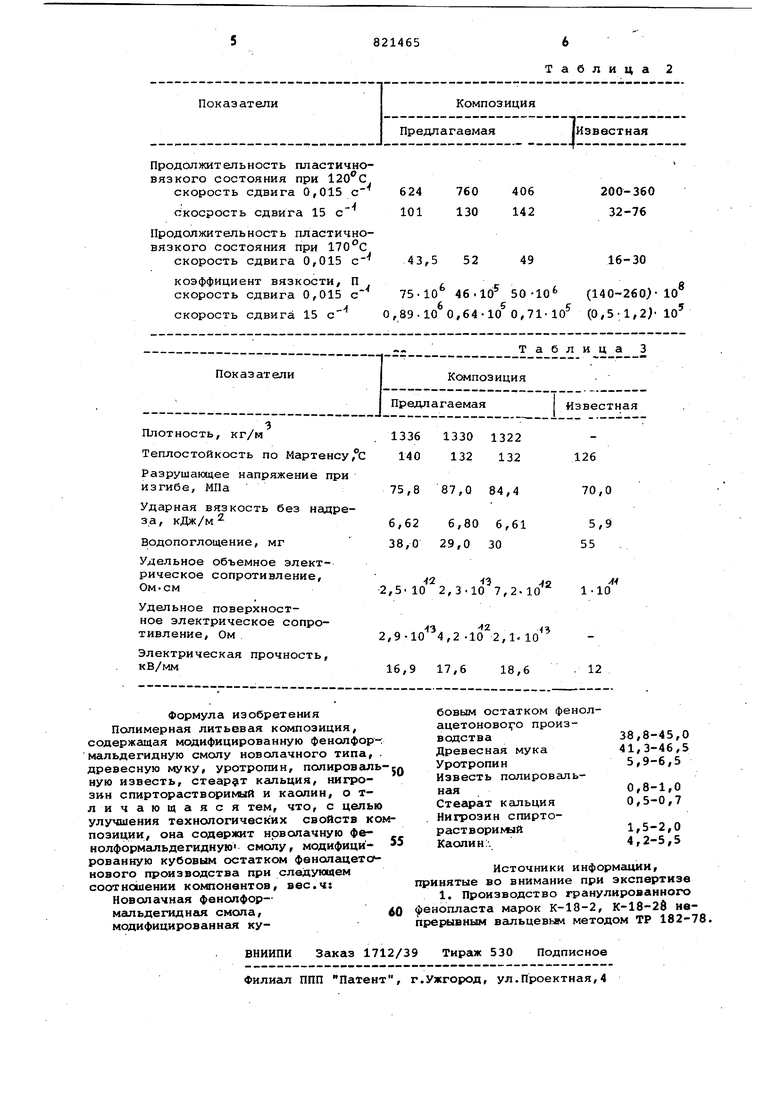

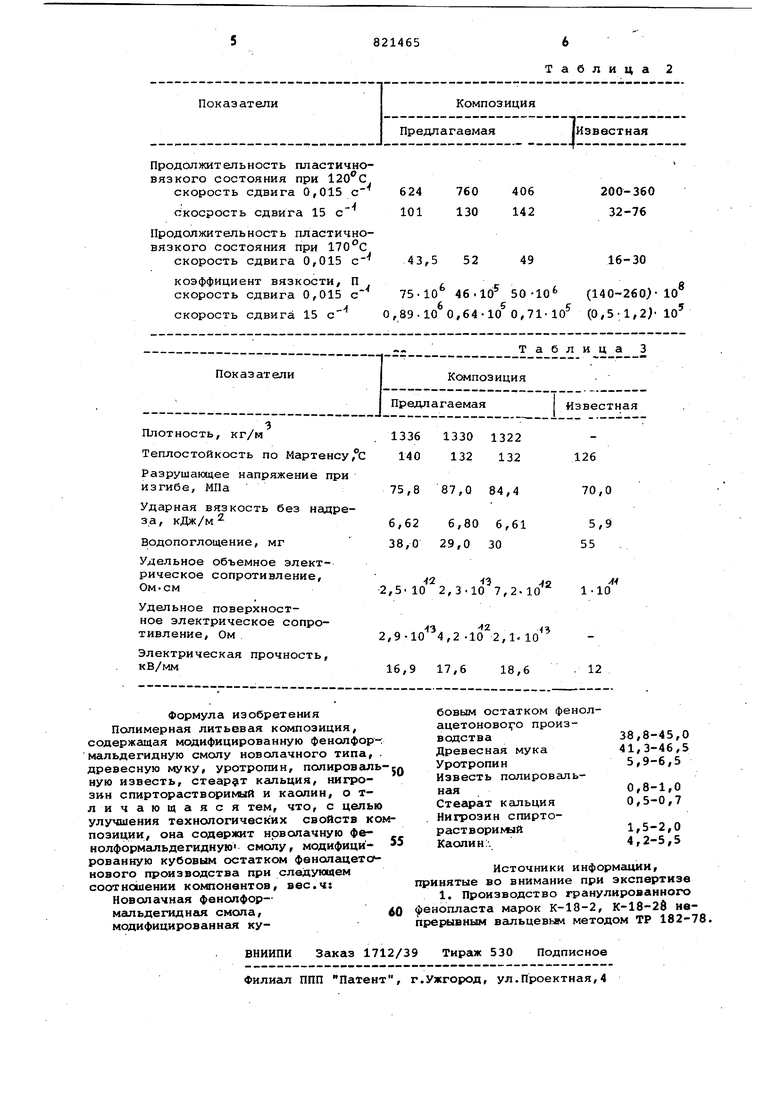

Изобретение относится к получению литьевых материалов и касается соста вов на основе новолачных фенольных смол и гексаметилентетрамина (уротропина) для,изготовления изделий общетехнического назначения. Известна полимерная литьевая комп зиция, содержащая моди цировацную фе напформальдешдную смолу новолачного типа, древесную муку, уротропин, полировальную/известь, стеарат кальция, нигрозин спирторастворикый и Ка лин l. Однако данная композиция не облада ет достаточныкв технологическими свой ствгши. Цель изобретения - улучшение технологических свойств композиции. Эта ц.ель достигается там, что КО14ПОЗИЦИЯ дополнительно содержит новолачиую фенопформальдегидную смолу, мо|ЦИфИ1и1рОванную кубовым остатком фе нол ацетонового производства при сле дующем соотношении компонентов, вес, Новолачная фонолфор .. мальдегидная смола, модифицированная куОовым остатком фенолацетонового произ1 водства38,8-45,0 Древесная мука 41,3-46/5 Уротропин5,9-6,5 Известь полировальная0,8-1,0 Стеарат кальция 0,5-0,7 Нигрозин спирторастворимый . 1,5-2,0 . Каолин 4,2-5,5 Кубовый остаток , используемый для модификации новолачной смолы, имеет следующий состав, %: Фенол10-25 Кумилфенол10-25 Ацетофенон3-15 Димер oL-метилстирола 1 1-10 Димер « -метилетирола П 5-20 Высоксмолекулярные соединения. , 20-30 Основная часть компонентов: фенол, кумилфенол, ацетофенон учавсТ вуют в процессе поликонденсациис формальдегидом. А такие компоненты как димецх -метилстирола и другие обладают низкой реакционной способностью по отношению в исходному сырью и получаемому олигомеру. Димвры dL-метидстирола I и П представляют собой термопластичную смесь линейных и циклических высококипяцих из мврО9, Указанная.смесь из-за низкой реакционной способности по отношению к фенолфед мальдегидной смоле и уротропину при температурах до 120с и смесей термопластичности оказывает плас тифицирующее действие на композицию, улучшая ее пластометрические характе ристики и,следовательно, перерабатываемость. Предлагаемую композицию готовят путем смешения компонетов в шаровой мельнице при смесителе другого типа с последующим вальцеванием, дроблением и размолом. . Состав смесей приведен в табл.1. В табл.2 представлены технологические свойства предлагаемой композиции в сравнении с известной. Как видно из таблицы, композиция на основе смолы, модифицированной ку бовыми остатками,имеет большую продолжительность пластично-вязкого сос тояния при 120с по сравнению с известной композицией, как при малых так и при больших скоростях сдвига. Продолжительность пластично-вязкого состояния при 170 ° при этом сущест венно не увеличилась. Именно высокая продолжительность пластично-вязкого состояния при температурах до 120°С придает материалу необходи ие для литья под давлением технологические свойства. Увеличение продолжительнс ти пластично-вязкого состояния при температурах до 120°.С .улучшает так называемую живучесть композиции, т.е. способность находиться в материсшьном цилиндре литьевой машины б отверждения. Это свойство позволяет увеличить объем набираемой дозы, что дает возможность расширить ассортимент, изготавливать изделия более сложной конфигурации, а также увелиг чить производительность. Кроме того, предлагаемая композиция обладает низкой вязкостью расплава по сравнению с известной, что также улучшает технологические свойства, так как низкая вязкость расплава ведет к снижению усилия впрыска материала в форму. Таким, образом, предлагаемая композиция имеет лучшую перерабатываемость по сравнению с известной. В табл.3 представлены данные, характеризующие физико-механические свойства предлагаемой композиции по сравнению с известной. Как видно из табл.3, предлагаемая композиция по своим показателям, характеризующим физико-механическИе свойства, .значительно превосходит известную. Таким образом, данные, приведенные в табл.2 и 3, показывают что предлагаемая композиция обладает повыпенной перерабатываемостью (увеличение продолжительности пластично-вязкого состояния при температурах до 120°С и снижение коэффициента вязкости) и улучшенными физико-механическими показателями. Эти свойства позволят, использовать предлагаемую композицию более широко, а именно для машин с большим объёмом йпрыска и для изготовления изделий более сложной конфигурации, больших габаритов, а также лучшего качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ ЛИТЬЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2250913C1 |

| Способ получения композиции литьевого электроизоляционного фенопласта | 1986 |

|

SU1423564A1 |

| Полимерная композиция | 1988 |

|

SU1675306A1 |

| Композиция для литья под давлением | 1978 |

|

SU744013A1 |

| Полимерная пресскомпозиция | 1975 |

|

SU531828A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2017768C1 |

| Термореактивная безаммиачная пресс-композиция | 1989 |

|

SU1669941A1 |

| Полимерная пресс-композиция | 1979 |

|

SU852911A1 |

| Литьевая фенолформальдегидная композиция | 1985 |

|

SU1361158A1 |

Новолачная фенолформальдегидная смола модифицированная:

КУ бОВЫМИ ост ат к ё1МИ

фурфуролом Отверждаюадая смесь: уротропин

известь полировальная Древесная мука

Технологические добавки: каолин

нигрозин спирторастворимый

стеарат кальдия

42,3 45,0 38,8

42,8

6,95,8

6у5

1,00,8 0,9

41,346,5

42,9

4,25,5 4,4

1,72,0

1,5

0,90,3 0,7-1,0

Таблица 2

Авторы

Даты

1981-04-15—Публикация

1979-07-09—Подача