О

1 .1

Изобретение относится к черной металлургии, а именно к способам подготовки агломерационной шихты для доменной плавки.

Известны способы подготовки агломерационной шихты к спеканию, согласно которым часть топлива вводится в шихту в начале процесса окомкования, а другая - на сформированные гранулы С11, а также включающие последовательное перемещение шихты из одного барабана-окомкователя в другой, с целью получения многослойных гранул, в том числе оболочки из топлива С21.

Недостатком известных способов являются значительные капитальные затраты на сооружение новьпс барабанов-окомкователей и дополнительного оборудования для транспортировки и подачи компонентов агломерационной шихты от шихтового отделения .до барабанов-окомкователей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ подготовки железосодержащих материалов к спеканию, включающий их смешивание, увлаждение и обработку внутри барабана-окомкователя паровоздушной смесью, подаваемой на поверхность шихты 3.

Недостаток способа заключается в том, что при совместном окомковании всех компонентов шихты топливо, закатываемое внутрь гранул, резко уменьшет прочность последних вследствие незначительных сил сцепления между гидрофобными частицами топлива и другими компонентами шихты. Гранулы легко разрушаются при перегрузках и на агломашине под действием БЬШ1ележащих слоев, вакуума, переувлажнения, сушк и нагрева. Кроме того, известно, что не менее 50% топлива класса менее 0,5 мм попадает внутрь образующихся гранул в процессе окомкавания и сгорает при затрудненной диффузии кислорода к поверхности горящей частицы твердого топлива. Это значительно снижает термическую активность топлива в процессе спекания и ведет к его перерасходу, ухудшает качества агломерата и уменьшает производительност агломерационной машины.

Цель изобретения - снижение расхода топлива, улучшение качества готового продукта и повышение производительности -агломерационной машины.

811.2

Поставленная цель достигается тем, что согласно способу подготовки агломерационной шихты к спеканию, включающему ее смешивание, увлажнение,

окомкование и обработку паро-воздушной смесью в барабане-окомкователе, паро-воздушную смесь подают в шихту в направлении от поднимающегося потока сквозь падающий поток окомковывае0 мой шихты до момента времени, равного 0,5-0,8 продолжительности окомкования.

Способ основан На разделении окомковываемой шихты по крупности .и плот5 ности.

Известно, что кажущаяся плотность у агломерационного топлива изменяется от 1,0 т/м- для кокса до 1,9 т/м для антрацитового штыба, а кажущаяся

0 плотность концентрата, р,уды, известняка и извести составляет 4,7-4,9; 3,35-3,9; 2,72 и 2,3 т/м соответственно. Следовательно, паровоздушной .смесью, подаваемой в агломерационную

5 шихту в направлении от поднимающегося потока шихты сквозь падающий, отдуваются и не участвуют в процессе окомкования в первую очередь мелкие частицы топлива - самого легкого ком0 понента шихты, а также часть несвязанной извести.

Количество подаваемой паро-воздушной смеси в 1бирают из условия отдува частицы топлива размером 0,5 мм за

пределы падающего потока шихты с учетом его сопротивления.

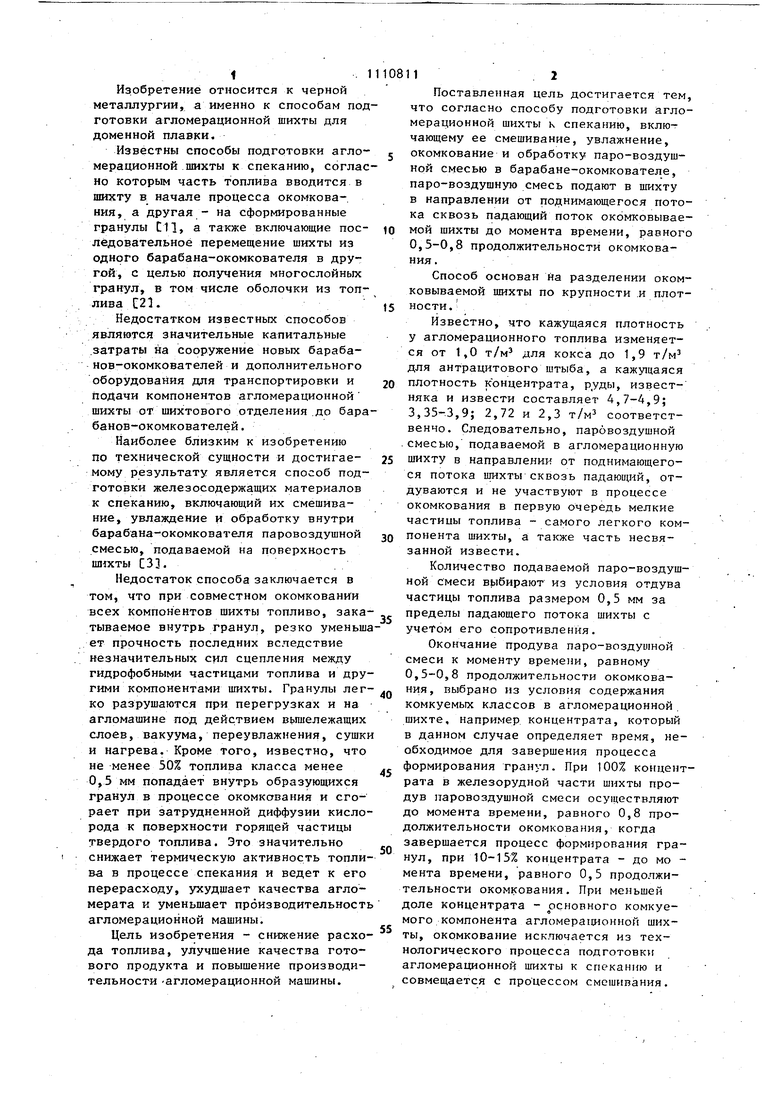

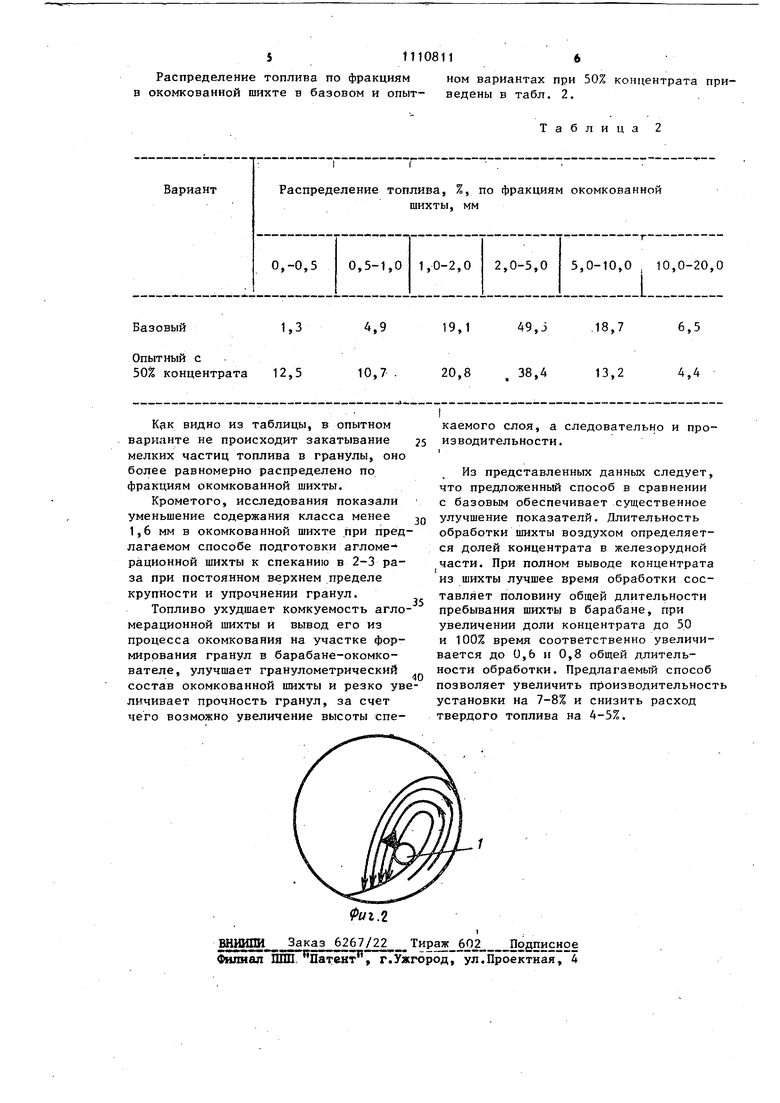

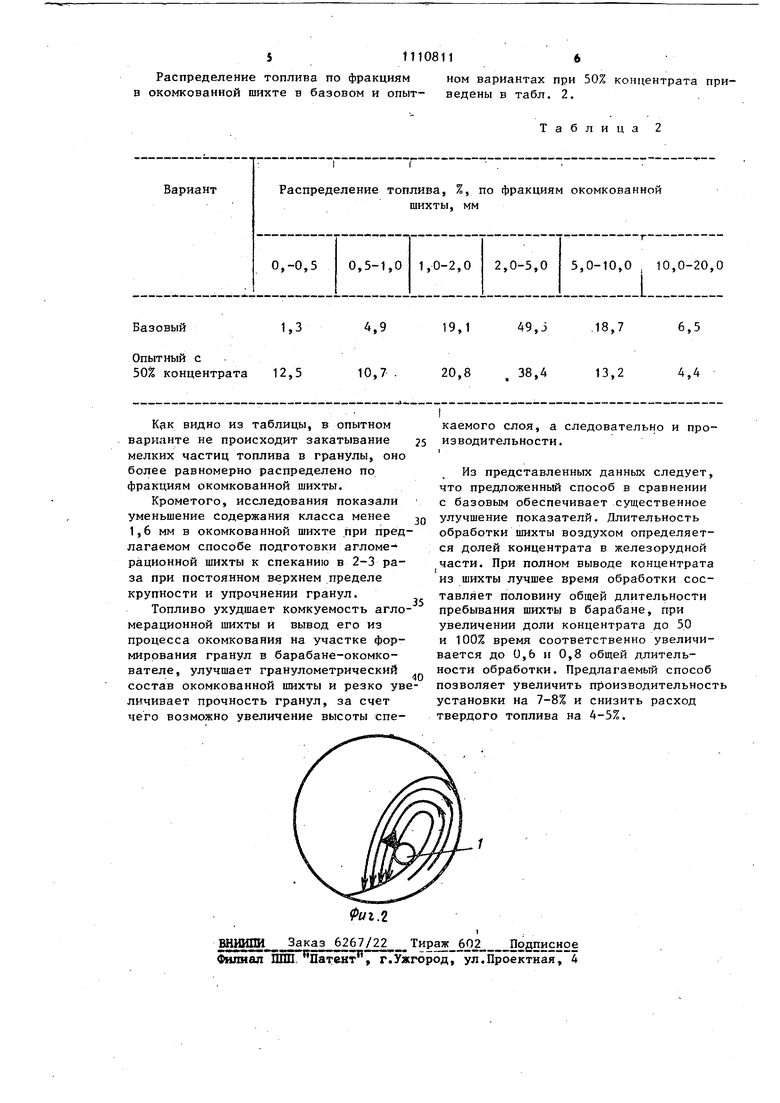

Окончание продува паро-воздуи1ной смеси к моменту времени, равному 0,5-0,8 продолжительности окомкова- ния, выбрано из условия содержания комкуемых классов в агломерационной, шихте, например концентрата, который в данном случае определяет время, необходимое для завершения процесса формирования гранул. При 100% концентрата в железорудной части шихты продув паровоздушной смеси осуществляют до момента времени, равного 0,8 продолжительности окомковамия, когда завершается процесс формирования гранул, при 10-15% концентрата - до мо мента времени, равного 0,5 продолжительности окомкования. При меньшей доле концентрата - основного комкуемого компонента агломерационной шихты, окомкование исключается из технологического процесса подготовки агломерационной шихты к спеканию и совмещается с процессом смешивания. Увеличение времени продува паровоздушной смеси свьпие 0,8 продолжительности окомкования не обеспечивае равномерного распределения и закрепления топлива на поверхности гранул, а уменьшение времени продува менее 0,5 продолжительности окомкования приводит к закатыванию части топлива внутрь образующихся гранул. После прекращения подачи паро-воз душной смеси происходит накатывание и закрепление топлива и части извест на поверхности сформированных и упро няющихся гранул, так как развитие процесса уплотнения способствует выдавливанию части воды на поверхность гранул. Известно, что чем выше прочность сырых гранул, тем меньше усадка спекаемого слоя, выше его газонепрони.цаемость, а предотвращение закатывания топлива внутрь образующихся гранул в процессе окомковатгия агломерационной шихты значительно упеличирает термическую активность топлива в процессе спекания и снижает его расход, что в совокупности улучшает качество агломерата и повьш1ает производительность агломаши1гы. На фиг. 1 изображен барабан-окомковатёль; на фиг. 2 - то же. попереч ный разрез.. П1 едлагаемый способ осуществляется следующим образом. В барабан-окомкователь на границу раздела поднимающегося и падающего потоков- агломерационной шихты вводят трубу 1 с расположенной на ее поверхности щелью 2, через которую подает паро-воздушную смесь в количестве, необходимом для отдува частиц топлива за пределы падающего потока щихты. Под действием кинетической энергии паро-воздушной струи мелкие частицы топлива и часть несвязанной извести отдуваются из падающего потока и не участвуют в процессе окомкования до момента времени, равного 0,5-0,8 продолжительности окомкования, в зависимости от содержания комкуемых классов в шихте. Во избежание поломки труба 1 извлекается из барабана-окомкователя при его остановке и запуске. П р и м ер. Для определения зффективности нового способа подготовки агломерационной щихты к Ьпеканию проводили лабораторные спекания по базовому и опытному вариантам в агломерационной чаше диаметром 300 высоте спекаемого слоя 300 мм. i По базовому варианту шихту, содержащую, вес.%: концентрат 0,50 и 100% в железорудной части, аглоруда 13,1; известняк 8,2; известь 4,0; топливо 5,5; возврат 28,0, смешивали, ув- . лажняли и окомковывали в лабораторном барабане-окомкопателе, имеющем длину 990 мм, диаметр 590 мм и число оборотов 27 об./мин. По опытному варианту осуществлялиj кроме того, подачу воздуха в количестве 0,7 м/т-с в направлении от поднимающегося потока сквозь падающий потЬк окомковываемой шихты со скоростью 3 м/с до момента времени, равного 0,3-0,9 продолжительности окомкования. Оптимальная влажность окомковываемой шихты 8,0%. Результаты приведены в табл. 1. - Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки агломерационной шихты к спеканию | 1977 |

|

SU722968A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ подготовки агломерационной шихты к спеканию | 1985 |

|

SU1294851A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Шихта для производства агломератаи ОКАТышЕй | 1979 |

|

SU810839A1 |

СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ, включающий ее смешивание, увлажнение, окомкование и обработку паро-воэдушной смесью в барабане-окомкователе,,о тли чающийся тем, что, с целью снижения расхода топлива, улучшения качества готового продукта и повьшения производительности агломерационной г-шщины, паро-воздушную смесь подают в шихту в направлении от поднимающегося потока сквозь падающий поток окомковываемой шихты до момента времени, равного 0,5-0,8 продолжительности окомкования.

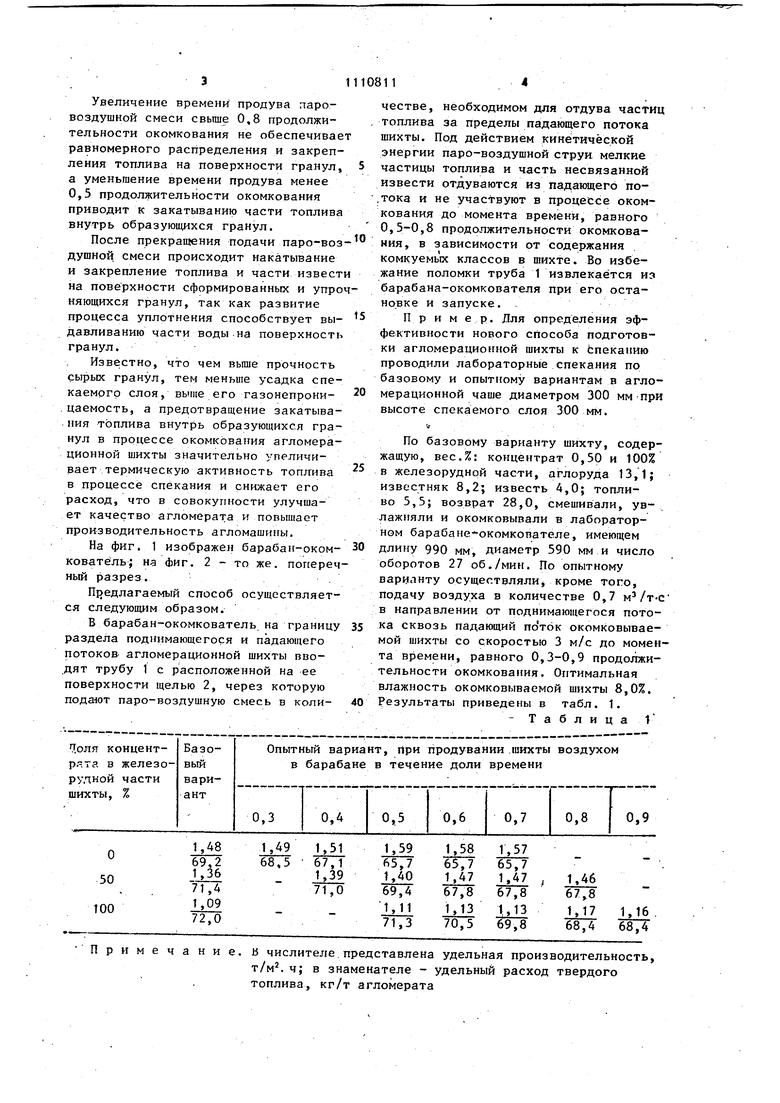

Примечание. Б числителе.представлена удельная производительность, т/м. ч; в знаменателе - удельный расход твердого топлива, кг/т агломерата Распределение топлива по фракциям в окомкованной шихте в базовом и опытРаспределение топлива, %, по Вариант шихты, мм ном вариантах при 50% концентрата приведены в табл. 2. Таблица 2 фракциям окомкованной

Авторы

Даты

1984-08-30—Публикация

1982-12-24—Подача