I

Изобретение относится -к окускованию рудного сырья в черной и цветной металлургии и может быть использовано при производстве окатышей, обрабатываемых на колосниковой решетке фильтруемым че через плотный слой газовым потоком, . Известен способ производства рудных окатышей, включающий процессы получения сырых гранул на тарельчатых или в барабанных окомкователях, грохочение с целью отсева мелких фракций и последующую термообработку, например, на конвейерных машинах или в шахтных печах Г,

Недостатком такого способа является то, что несмотря на грохочение, масса сырых окатышей содержит широкий спектр гранул, размером от 3 мм до 30 мм. При загрузке материала на колосниковую решетку из-за столь значительного изменения размера частиц образуется слой с низкой порозностью, а значит и плохой газопроницаемостью. При постоянной мощности тягоцутьевых

средств это приводит к снижению скорости фильтрации газового потоками интенсивности теплоперецачи в слое, потери и производительности агрегата ,

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ производства окатышей, в котором для улучшения условий теплообмена сужен размер гранул, загружаемых на жалюзийную решетку, до соотношения максимального и минимального диаметра 1,81 до пределов 10 - 18 мм при их равномерном спектре .

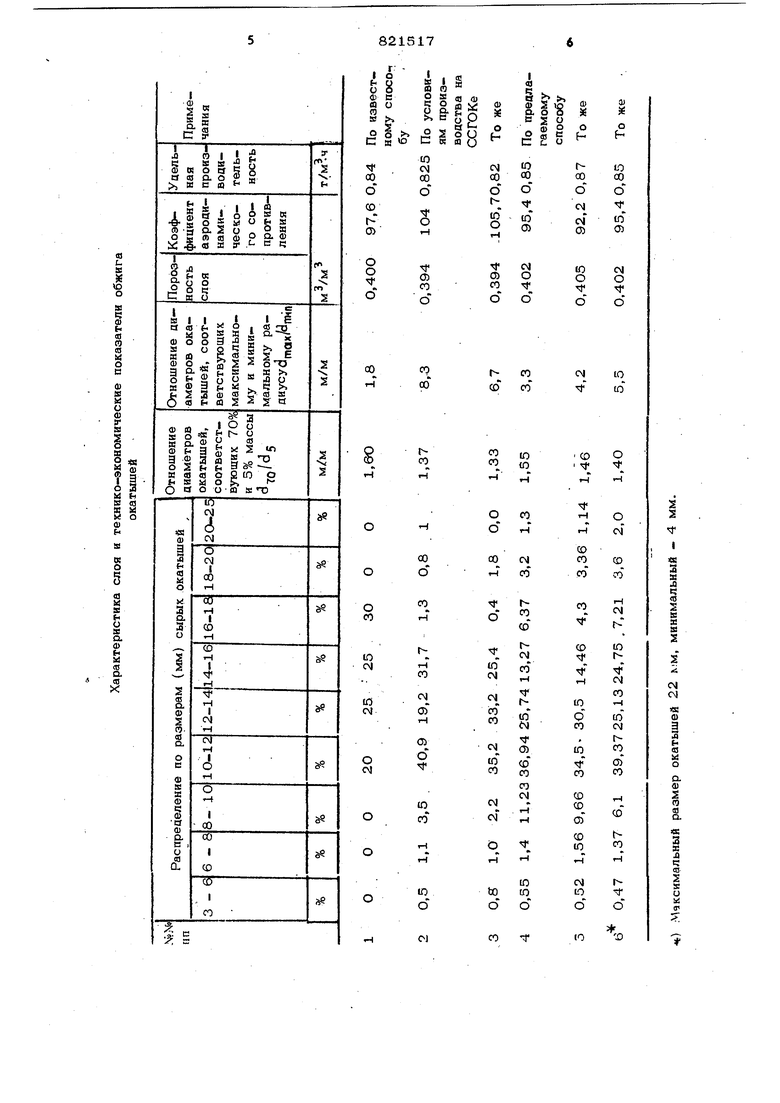

Недостатком этого способа является то, что не учитывается возрастание интенсивности нагрева и охлаждения слоя с ростом его порозности и газопроницаемости. Максимальная порозность слоя при одном и том же загрузочном устройстве достигается не за счет сужения размера частиц и выравнивания их спектра, а за счет подбора такого фракционного состава, когда в наибольшей степени затруднено упорядочение укладки и существу38ег максимальная разобщенность частиц. Проведенные на фабрике окомкования Сокоповско-Сарбайского ГОКа исследования показали, что аорозность слоя кроме огношеняя диаметров окатышей максималь ного и минимального размера, характеризуется отношением диаметров частиц, соответствующик 70% и 5% массы материала, поавергаемого дальнейшей термической обработке. ,Для рассматриваемого спо соба это отношение равно 1,60 (см. табл. Цель изобрегення - увеличение произв дительности обжиговых установок. Поставленная цель достигается тем, что повышают газопроницаемость слоя, поддерживая отношение диаметров сырых окатышей, соответствующих ,7О% и 5% массы обрабатываемого материала, в пре делах 1,4-1,5 и отношение диаметров окатышей максимального и минимального размеров в пределах 3-6. Предлагаемьгй способ ле ограничивает фракционный состав окатышей весьма уз- кими и практически труднодостижимыми пределами и не требует равномерности спектра частиц, но позволяет за счет под держания определенных соотношений размеров окатышей получать ситовую характеристику гранул, обеспечивающую максимальную порозность и газопроницаемость слоя. Экспериментальные исследования, проведенные на фабрике окомкования Соко- ловско-Сарбайского ГОКа показывают, чт порозносгь слоя железорудных окатышей, загружаемых на колосниковую решетку , зависит от их характеристичной кривой рассева, а максимум функциональной зависимости порозности слоя от отношения с1 5 приходится на HHrepBaji 1,4 1,55. При значениях 1,55( i,4 порозность слоя существенно уменьшается, что отрицательно сказывается на его газопроницаемости и приводит к снижению производительности агрегата. Это связано с тем, что при 6 го d 5 1«55 слой имеет достаточно упорядоченную структуру, когпа крупные частицы равномерно окружены более мелкими. При d-jQ/ds .I структура слоя упорядоче7на правильной укладкой крупных окатышей, а мелкие достаточно равномерно распределены между ними. При попадании величины cJjo /dg интервал 1,4 - 1,55. число крупных частиц таково, что мелких уже не хватает для их равномерного окружения, но сами они еще не могуг Создать упорядоченную укладку, а практически разрыхляют слой. Пределы изменения величины c3,Y,Q,x/dtnin выбраны из следующих условий. Если данное соотношение больше 6, то даже при 1,4-1,55 самые мелкие частицы заполняют значительную часть межкусковых пустот слоя, снижая при этом его порозность и газопроницаемость. При dmax min слой приобретает упорядоченную укладку, в результате чего также снижается его порозность. Пайбольшую порозность и газопроницаемость слой имеет если выдержаны названные пределы соотношений характерных размеров, что обеспечивает рост скорости фильтрации газового потока и увеличивает интенсивность теплопередачи. Пример. Проведенные исследования производства окатышей на фабрике окомкования ССГОКа показывают, что если на одном из трех грохотов сырых окатышей, обслуживающих каждую конвейерную машину, сетку размером- ячейки 9 X 7О мм заменть сеткой с ячейкой 14 X 14 мм, то величина S изменяется от 1,33 до 1,46. При этом dmaK/C m n снижается с 8,3 до 4,2, а порозность слоя возрастает от О,393 до 0,405. Расчетный анализ (см. табл.) указывает на повышение показателей термической обработки окатышей, как по сравнению с существующими условиями, так и с известным способом. В результате использования предлагаемого способа за счет увеличения газопроницаемости слоя и роста интенсивности теплопередачи сокращается время термической обработки равных масс материала при получении продукции заданного качества и достигается прирост производства на 2,5 - 5,0%. Экономический эффекг составляет 55-110 тыс. руб. на 1 млн тонн окатышей.

«

и

о

ж

« со я

01 S V

и и

S

|«

« ш 2

id h

S Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства рудных окатышей | 1980 |

|

SU929721A2 |

| Способ производства рудных окатышей | 1979 |

|

SU908876A1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ производства агломерата | 1982 |

|

SU1059013A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2241048C1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2236472C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ОКАТЫШЕЙ ИЗ НЕКАЛЬЦИНИРОВАННОЙ МАРГАНЦЕВОЙ РУДЫ И АГЛОМЕРАТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2009 |

|

RU2519690C2 |

а м

S

о

о. ф

ё

S.

(П

X V82 Фор мула изобретения Способ производства рудных окатышей, включающий гранулирование, грохочение и термообработку фильтрующимся газовым потоком, отличающийся тем, что, с целью увеличения производительности обжиговых установок, поддерживают отношение диаметров сырых окатышей, соответствующих 70% и 5% массы обрабатываемого материала, в пределах 1,4- 1,55 и отношение диаметров окатышей 7 максимального и минимального размеров в пределах 3-6. Источники информадии, принятые во внимание при экспертизе 1.Братчиков С. Г. и др. Теплотехника процессов окускования железорудного сырья. М.Металлургия , 1970, с. 344. 2.Статников Б. Ш. и др. Влияние гранулометрического состава и сегрегации по крупности на обжиг окатышей в слое. Сталь, 1978, № 1, с. 8-11.

Авторы

Даты

1981-04-15—Публикация

1979-06-08—Подача