(54) СПОСОБ ПГОИЗВОДСТВА РУДНЫХ ОКАТЫШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства рудныхОКАТышЕй | 1979 |

|

SU821517A1 |

| Способ производства рудных окатышей | 1979 |

|

SU908876A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2008 |

|

RU2406770C2 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2006 |

|

RU2308490C1 |

| Способ обжига окатышей на конвейерной машине | 1981 |

|

SU1010144A1 |

| Железорудный окатыш | 1990 |

|

SU1766990A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2002 |

|

RU2228955C1 |

| Способ получения губчатого железа | 1978 |

|

SU697567A1 |

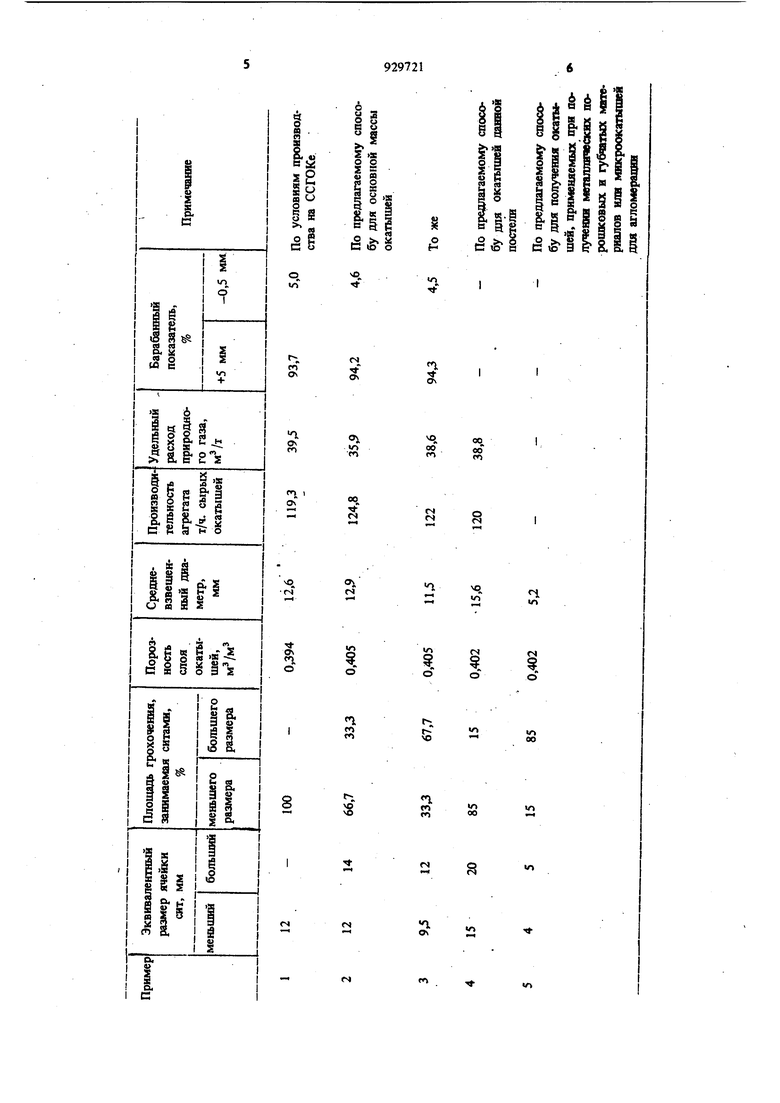

Изобретение относится к окускованию руд ного сырья в черной и цветной металлургии, может быть использовано при производстве окатышей и является усовершенствованием известного способа. По основному авт. св. N 821517 известен способ производства окатышей, по которому повышение газопроницаемости слоя обеспечивают за счет увеличения его порозности, для чего поддерживают отношение диаметров сырых окатышей, соответств)гюших 70% и 5% ма сы обрабатываемого материала, в пределах 1,4-1,55 и отношение диаметров окатышей . максимального и минимального размеров - в пределах 3-6 1 . В известном изобретении определяются оптимальные соотношения гранулометрического состава окатышей, но нет сведений о способах его получения, что затрудняет применение изобретения. Кроме того, не учтено влияние условий получения на качество готовой продук ции и расхода топлива, определяемые абсолютн ми размерами гранул. Цель изобретения - повьпиение качества готовой продукщга и снижение условного расхода топлива за счет регулирования гранулометрического состава окатьпией. Подставленная цель достигается тем, что в способе производства рудных окатышей, включаюшем гранулирование, грохочение и термообработку фильтрующим газовьпм потоком, поддержание диаметров сырых окатышей, соответствующих 70% и 5% массе обрабатываемого материала, в пределах 1,4-1,55 и отношение дааметров окатьпией максимального я минимального размеров в пределах 3-6, при грохочении сырых окатышей эквивалентный размер ячейки сит изменяют от 4 до 20 мм, при этом, от 15 до 85% активной поверхности грохотов покрывают сеткой с зк-, вивалешиьпи размером ячеёк на 1-5 мм больше, чем на их остальной поверхности. Установка сит разновеликого размера, варьируемого по поверхности грохочения, позволяет получать заданные срртношення гранулометрического состава сырых окатышей. 3 подвергаемых дальнейшей термической обработке в насыпном слое. Использование сит с эквивалентным размером ячейки менее 4 мм ухудшает условия рециркуляцин комкуемой шихты и в массе материала появляется большое количество мелких фракций. Отношение размера окатыше максимального и минимального диаметра становится больше шести (d|nax min) вызывает ухудшение газопроницаемости слоя. При эквивалентном размере ячейки сит более 20 мм окатыши получаются очень крупные. Это приводит к неоднородности фазового состава по их сечению после термической обработки, что является причиной снижения качест ва готовой продукции. При установке на всей поверхности грохочения сит одного типоразмера гранулометрический состав окатышей очень однородный, а уклвдка слоя плотная. Для разрыхления слоя и повышения его газопроницаемости необходимо нарушить упорядоченность укладки, что и достигается при получении заданного гранулометрического состава за счет перекрытия части грохотов ситами с отличающимся эквивалентным размером ячейки. Этот размер может варьироваться как в большую , так и в Меньшую сторону, но эффект достигается при его изменении не менее чем на 15% акти ной поверхности грохочения, т. е. более KPJTIные сита должны занимать площадь от 15 до 85%. Причем отличне эквивалентного типоразмера ячеек сит на различных поверхностях грохочения не должно превышать 25% (или 1-5 мм), так как расширение спектра диаметров окатышей приведет к увеличению соот ношения d(|,gx значит ухудшит газопроницаемость слоя. Пример 1.В настоящее время на все трех грохотах (100% площади) сырых окаты й1ей, обслуживающих одну обжиговую машину ОК-108 в условиях фабрики окомкования ССГОКа, установлены ситы с эквивалентным размером ячейки 12 мм. При этом экспери1ментально определенная порозность слоя равна 0,394 Пример 2. Повышение порозности до 0,405 м/м, а следовательно, и газопроницаемости слоя окатышей достигают при установке на один из трех грохотов сырых окатышей (33,3% площади грохочения) сетки с эквивалентным размером ячейки 14 мм. Повышение газопроникаемости слоя в этом случае связано также с ростом средневзвешенного диаметра окатышей. Однако по условиям однородности тепловой обработки материала повышение доли крупных гранул нежелательно. Пример 3. Аналогичное увеличение порозности слоя окатышей достигают при установке на один из грохотов сетки с эквивалентным размером ячейки 9,5 мм. При чтом уменьшение средневзвешенного диаметра окатышей способствует росту качества готовой продукции. Кроме того, увеличе1ше тепловоспринимающей поверхности гранул приводит к более полному использованию теплового потенциала теплоносителя и снижению его температуры на выходе из слоя, а значит умёньщенню удельного расхода топлива к повышению стойкости колосникового поля на обжиговых тележках. Однако суммарное повышение газопроницаемости слоя в данном случае ниже, чем в предыдущем. Пример 4. Для повышения суммарной газопроницаемости слоя целесообразно размер окатышей донной постели увеличить по сравнению с основной массой материала, производя их, например, на отдельно вьщеленном для этой цели агрегате. В рассматриваемом случае на 85% площади грохочения устанавливают сита с эквивалентным размером ячейки 15 мм, а для разрыхления слоя примерно 1/2 часть одного из трех грохотов (около 15% активной поверхности) перекрывается сеткой с эквивалентным размером яечйки 20 мм. Полученные результаты приведёнь в таблице.

ё

2

о,

I VI

1Л

n Tf

с

л

П 3t

о.

о m

оо

гг

(П 1

оГ

(N М

8

(N

Л

и О)

.

«ч о

1Л

Tf

Оч

«П, о

ts

i.

о

ft

5В

оо

«о

ю

оо

S

г

R

П

о

79297218

Пример 5. При производстве мелкихФормула изобретения

окатышей для дальнейшей восстановительиой .

обработки при получении металлических порош-Способ производства рудных окатышей по

ковых и губчатых материалов или при агло-авт. св. № 821517, отличающийся

мерации микроЬ1 атышей высокую газопрони- $тем, что, с целью повышения качества готовой

цаемость слоя можно обеспечить за счет пере-продукщш и снижения удельного расхода

крытая 15% поверхности грохочения сеткойтоплива за счет регулирования гранулометричесс зквивалентным размером ячейки на 1 ммкого состава окатышей, при грохочении сырых

меньше, чем на остальной шкнцади грохотов.окатышей, эквивалентный размер ячейки сит

В результате использования предлагаемоготивной поверхности грохотов покрывают сетспособа возможно получить заданный грануло-кой с эквивалетной ячейкой на 1-5 мм метрический состав сырых окатышей, обеспе-больше, чем на остальной поверхности, чиваюпщй вь1сокую газсятроницаемость слоя.Источники информации, а также снизил удельный расход условного fjпринятые во внимание при экспертизе топлива на 3-10% и повысить качество гото- 1. Авторское свидетельство СССР по заявке : вой продукщш.N«2779321/22-02, кл. С 22 В 1/24, 08.06.79.

10изменяют от 4 до 20 мм и от 15 до 85% ак

Авторы

Даты

1982-05-23—Публикация

1980-06-25—Подача