Изобретение относится к. окускованию рудного сырья в черной и цветной металлургии и может быть использовано при производстве окатышей или других гранулированных материалов, подвергаемых термической обработке газовым потоком в плотном слое.

Известен способ производства рудных окатышей, включающий процессы получения сырых гранул на тарельчатых или в барабанных окомкователях, их грохочение, с; целью отсева мелких фракций, и последующую термическую обработку фильтруемьм газовым . потоком, например, на конвейерных машинах или в шахтных печах 1.

Недостатком такого способа является то, что несмотря на грохочение масса сырых окатышей содержит широкий спектр гранул, размер которых изменяется от 3 до 30 мм. При загрузке материала в агрегат для термической обработки из-за значительного изменения размера частиц образуется слой с низкой порозностью, а значит и плохой газопроницаемостью, что при постоянной мощности тягодутьевых средств приводит к снижению скоростей фильтрации газа, прогрева (охлаждения) окатышей и потерям производительности агрегата. Кроме того,при попадении на один горизонт слоя частиц с существенно отличающимися размерами нарушаете однородность их тепловой обработки, из-за чего значительно ухудшается качество готовой продукции..

Наиболее близок к предлагаемому по.технической сущности способ про10изводства железорудных окатышей, по которому при укладке слоя на колосниковую решетку материал разделяется на два класса (с диаметром частиц от 5 мм до 12 и от 12 до

15 20 мм) и загружается на обжиговые тележки - .таким образом, чтобы мелкие окатыши легли в нижнюю часть слоя, а крупные - в верхнюю. Оценка показывает, что при этом отношение

20 средневзвешенных диаметров окатышей крупного и мелкого классов примерно равно двум 2.

Недостатком является то, что газопроницаемость слоя и однородность

25 его термической обработки определяется соотношением размера гранул внутри каждого класса после разделения всей массы окатышей, а также соотношением средневзвешенных диаметров окатышей крупного и мелкого классов. При неверном выборе соотношения максимального диаметра к минимальному внутри одного из классов не достигается увеличения порозности слоя и его газопроницаемости. Если же неверно выбрано соотношение средневзвешенных диаметров крупного и мелкого классов, прогрев (охлаждение) окатышей в одном из них су- щественно отстает от другого, что приводит к потери производительности или снижению качества готовой продукции. Известный способ также не учитьшает, что при определенных условиях более существенный положительный эффект достигается не в случае ПОСЛОЙНОЙ укладки, а если обработку газовым потоком каждог р- из классов окатышей производить в одновременно работающих отдельных агрегатах. Это связано с тем, что когда имеет место реверсирование потока в процессе термической обработки, в отдельные периоды максимальный температурный напор приходится на мелкий, а не крупный класс окатышей. Для предотвращения перегрева одного из них или надогрева другого следует разделить их обработку.

Цель изобретения - повышение качества готовой продукции, производительности обжиговых установок и. снижение расхода топлива.

Поставленная цель достигается тем,что массу сырых гранул после отсев мелких фракций при грохочении разделяют на два класса таким образом, чтобы отношение максимального диаметра окатышей к минимальному внутри каждого класса составляло 1-3, а отношение средневзвешенных диаметров окатшлей крупного и мелкого - 1.,3-1,8, после чего каждый из классов подвергают термической обработке по отдельности или загружают в обйиговый агрегат послойно,

Принципиальное отличие предлагаемого способа состоит в том, что его реализация не. зависит от типа агрегата для термической обработки окатышей в плотном слое. Способ используют при применении шахтных печей, конвейерных машин, ретортных установок, работающих как под разрежением, так и под избыточным давлением. Кроме того, в отличие от известных ранее способов, предлагается подцерживат отношение максимального диаметра к минимальному менее чем 3, При и меньшей величине указанного соотношения вплоть до 1, что соответствует монофракционному материалу, обеспечивается увеличение пороэности и,, как следстие, газопрскнцавмости слоя. Это способствует росту скорости фильтрации газового потока и глубине прогрева (охлаждения) материала. При увеличении соотношения

размеров гранул внутри класса сверх 3 значительно снижается порозность слоя и его газопроницаемость, а значит и положительного эффекта достичь не удается. Кроме того, в предлагаемом способе учтено, что термическая массивность частиц каждого класса должна быть такой, чтобы при их послойной укладке, например, на колосниковую решетку, необходимая для достижения одинакового качества продолжительность термической обработки была одинаковой. Рост производительности и снижение расхода топлива обеспечивается при отношении средневзвешенных диаметров крупного и мелкого классов разделенных окатышей в пределах 1,3-1,8. Если рассмотренное соотношение менее 1,3, то обработка окатышей крупного класса завершается значительно раньше, чем мелкого, а при отношении большем 1,8 крупный класс отстает в темпе и глубине нагрева (охлаждения) от мелкого. В обоих случаях происходит неоправданное снижение производительности агрегата или качества готовой продукции.

Послойная укладка наиболее эффективна, если на агрегате осуществляется нагрев и охлаждение окатышей потоком, имеющим направление от крупного класса гранул к мелкому. В этом случае максимальный температурный напор имеет место в горизонтах с наиболее термически массивными частицами. Условие нарушается, если реверсирование газового потока применяется при переходе от операции нагрева к охлаждению материала, что снижает положительный эффект от разделения окатышей на классы. В этом случае и оказывается целесообразной обработка крупного и мелкого классов окатышей на отдельных одновременно работающих агрегатах, что дает возможность максимально использовать все положительные стороны предлагаемого способа.

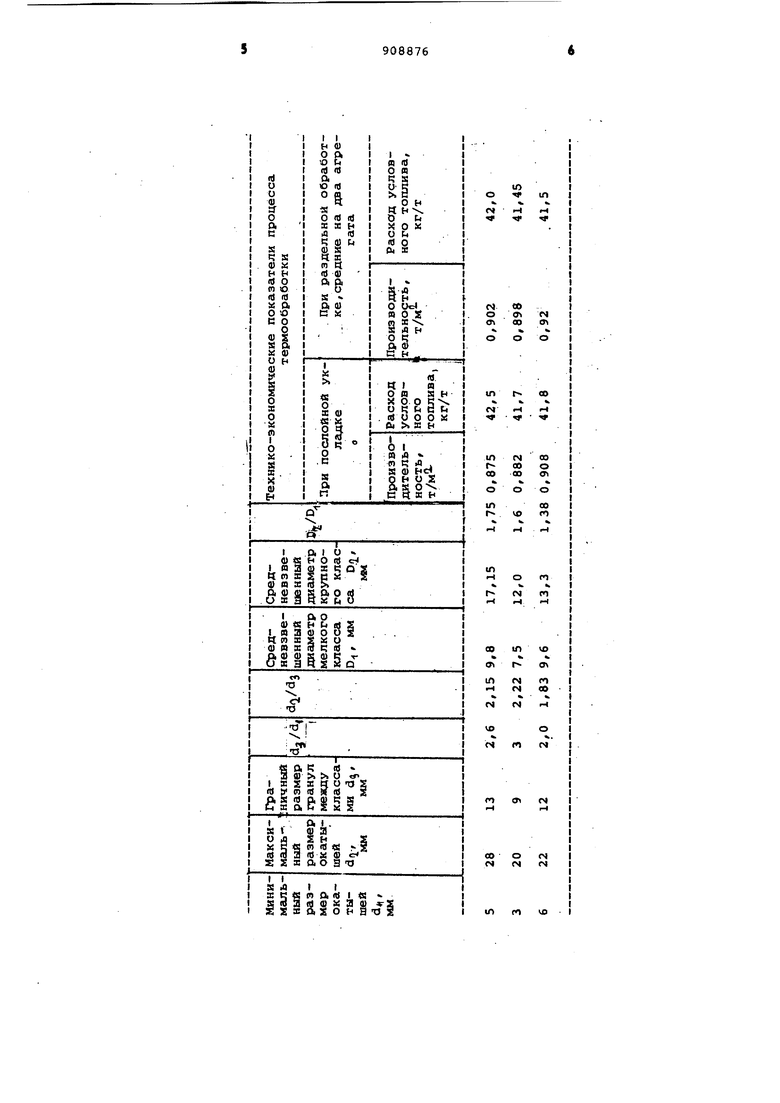

Пример. При изменении гранулометрического состава окатышей от 5 до 28 мм разделение проводится по частицам размером 13 мм. Это обеспечивает получение мелкого класса гранул с средневзвешенным диаметром частиц 9,8 и крупного - 17,5 мм. Отнош&ние этих величин составляет 1,75

При минимальном значении размера окатышей 3 мм разделение целесообразно проводить по размеру частиц не более 9 мм, что обеспечивает отношение l,6 и высокие показатели термообработки.

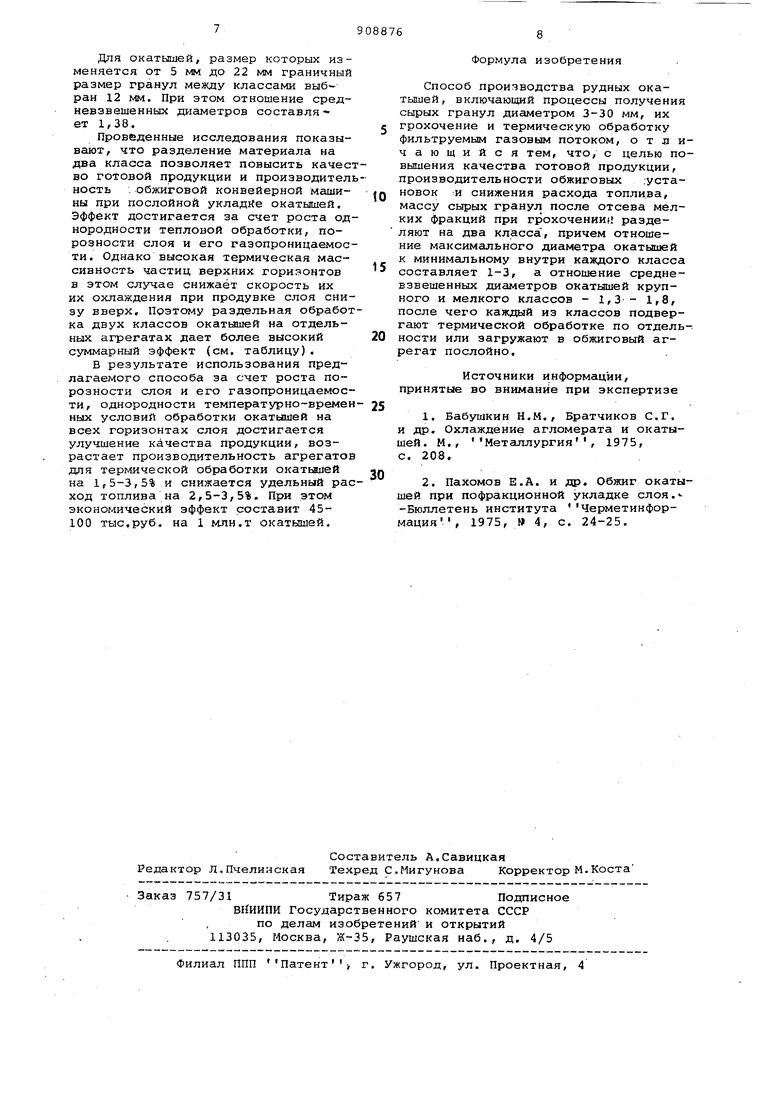

В таблице представлены показатели обжига при послойной укладке и раздельной обработке железорудных окатышей на колосниковой решетке.

со

м

Г1

в 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства рудныхОКАТышЕй | 1979 |

|

SU821517A1 |

| Способ производства рудных окатышей | 1980 |

|

SU929721A2 |

| Способ обжига окатышей на конвейерной машине | 1981 |

|

SU1010144A1 |

| Способ формирования структуры слоя окатышей | 1978 |

|

SU789613A1 |

| Способ обжига серусодержащих железорудных материалов | 1979 |

|

SU863689A1 |

| Способ получения офлюсованных окатышей | 1982 |

|

SU1046310A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| Способ получения губчатого железа | 1978 |

|

SU697567A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ регулирования газовой фазы в слое окатышей | 1979 |

|

SU855033A1 |

00

гч 00

о о

00

ъ о

00 го

VO

о п

W

(М М

|Л

VO

ъ

г

о

п 00

in N н (S

М N 1-1

о

. N

т

го Т1 М

00 о 04

о «чrN|

in го VO

Для окатышей, размер которых изменяется от 5 мм до 22 мм граничный размер гранул между классами выбран 12 мм. При этом отношение средневзвешенных диаметров составляет 1,38.

Проведенные исследования показывают, что разделение материала на два класса позволяет повысить качество готовой продукции и производительность . обжиговой конвейерной машины при послойной укладйе окатышей. Эффект достигается за счет роста однородности тепловой обработки, порозности слоя и его газопроницаемости. Однако высокая термическая массивность частиц верхних горизонтов в этом случае снижает скорость их их охлаждения при продувке слоя снизу вверх. Поэтому раздельная обработка двух классов окатышей на отдельных агрегатах дает более высокий суммарный эффект (см, таблицу).

В результате использования предлагаемого способа за счет роста порозности слоя и его газопроницаемости, однородности температурно-временных условий обработки окатышей на всех горизонтах слоя достигается улучшение качества продукции, возрастает производительность агрегатов для термической обработки окатьшей на 1,5-3,5% и снижается удельный расход топлива на 2,5-3,5%, При этом экономический эффект составит 45100 тыс.руб, на 1 млн.т окатышей.

Формула изобретения

Способ производства рудных окатышей, включающий процессы получения сырых гранул диаметром 3-30 мм, их грохочение и термическую обработку фильтруемым газовым потоком, отличающийся тем, что, с целью повышения качества готовой продукции, производительности обжиговых .установок :И снижения расхода топлива, массу сырых гранул после отсева мелких фракций при грохочении) разделяют на два класса , причем отношение максимального диаметра окатышей к минимальному внутри каждого класса составляет 1-3, а отношение средневзвешенных диаметров окатышей крупного и мелкого классов - 1,3-- 1,8, после чего каждый из классов подвергают термической обработке по отдельности или загружают в обжиговый агрегат послойно.

Источники информации, принятые во внимание при экспертизе

с. 208.

Авторы

Даты

1982-02-28—Публикация

1979-07-11—Подача