У1

X) Изобретение относится к металлур гии и может быть использовано при п подготовке сырья к металлургическом переделу на агломерационных фабрика черной металлургии. Известен способ агломерации желе зосодержаадик материалов при двухсло ной укладке шихты на агломерационну ленту с введением 65-75% возврата о его общего количества в нижний слой шихты l . Недостатком известного способа п агломерации некомкующегося оолитово го Концентрата является невысокая производительность агломэшины,обусловленная низкой газопроницаемостью шихты ввиду того, что мелкие некомкующиеся частицы располагаются в пу тотах между крупными и снижают общую порозность слоя. Наиболее близким по технической сущности и достигаемому результату является способ производства агломе рата из шихты, содержащей оолитовый концентрат, крупнозернистый желейосодержащие комйоненТЫ, флюс и топли :ВО, включающий подготовку шихты, двухслойную загрузку ее на анломашину с перераспределением ингредиен тов шихты между слоями и спекдние (д Недостатками способа являются низкая производительность агломашин и прочность агломерата, обусловленные невысокой газопроницаемс)стью гр ницы верхнего (мелкозернистого) и нижнего (крупнозернистого) слоя, та как зерна оолитового(концентрата в процессе загрузки и спекания пронЖкают в поры между крупными кусками нижнего слоя и уменьшают его порозность Целью изобретения явл;|ется повышение производительности агломашин и прочности агломерата. Поставленная цель достигается тем, что согласно способу производст ва агломерата из шихты, содержащей оолитовый концентрат, крупнозернистые железосодержащие компоненты,флюс и топливо, включающему подготовку шихты, двухслойную загрузку ее на агломашину с перераспределением ингрединетов шихты между слоями и спекание, оолитовый концентрат вводят в нижний слой, а остальные железосодержащие компоненты - в верхний слой шихты. Указанная последовательность загрузки компонентов обеспечивает оптимальный температурно-тепловой уровень спекания обоих слоев шихты,что приводит к увеличению механической прочности агломерата. Кроме того, значительно повышается газопроницаемость границы верхнего (крупнозернистого) и нижнего (мелкозернистого) слоев, так как исключается возможность проникновения мелких зерен в поры между крупными. Вынос мелкозернистого оолитового концентрата отходящими газами предотвращается слоем постели. Способ включает раздельную дозировку ингредиентов шихты, содержащей оолитовый концентрат, крупнозернистые железосодержащие компоненты, флюс и топливо, раздельное смешивание и окомкование ингредиентов шихт нижнего и верхнего слоев, двухслойнуо загрузку шихты на агломашину с введением э шихту нижнего слоя оолитового концентрата, а остальных железосодержащих компонентов - в шихту верхнего слоя и последующее их совместное спекание. Способ испытан в лабораторных условиях. Используют шихту следующего состава, %: Оолитовый гравитационномагнитный концентрат Лисаковского ГОКа 38,0 .Обжигмагнитный концентрат Лисаковского ГОКа 17,8 Рудная смесь14,2 Флюс (смесь известняка и доломита)15,0 Возврат15,0 Расход твердого топлива (коксика) 5,3-5,5% от веса сухой шихты. Оолитовый гравитационно-магнитный концентрат содержит 98% класса 1-0,2 мм, не участвующего в окомковании. Рудная смесь и возврат имеют крупность 8-0 мм, а флюс - 3-0 мм. Обжигмагнитный концентрат содержит 100%, класса 0,074-0 мм. В процессе дозирования компоненты шихты разделяют на две группы для раздельной подготовки шихт нижнего и верхнего слоев. Состав шихты нижнего слоя, % от веса сухой шихты: Флюс .21,6 Топливо6,5 Оолитовый гравитационномагни7гный концентрат Остальное Состав; шихты верхнего слоя, % от веса сукой шихты: Рудная смесь26,6 Флюс5,7 Возврат34,6 Топливо4,3 Обжигмагнитный концентратОстальноеВ процессе смешивания и окомкования влажность шихты нижнего слоя доводят до 7,2%, а шихты верхнего слоядо 7,0%. Обжигмагнитный концентрат, обладающий весьма высокой комкуемостью, при окомковании совместно с рудной смесью, возвратом и флюсом, полностью переходит в гранулы крупнее 1,6 мм. Спекание проводят в агломерационной чаше диаметром 250 мм при разрежении под колосниковой решеткой 1100 мм вод.ст. Общая высота слоя

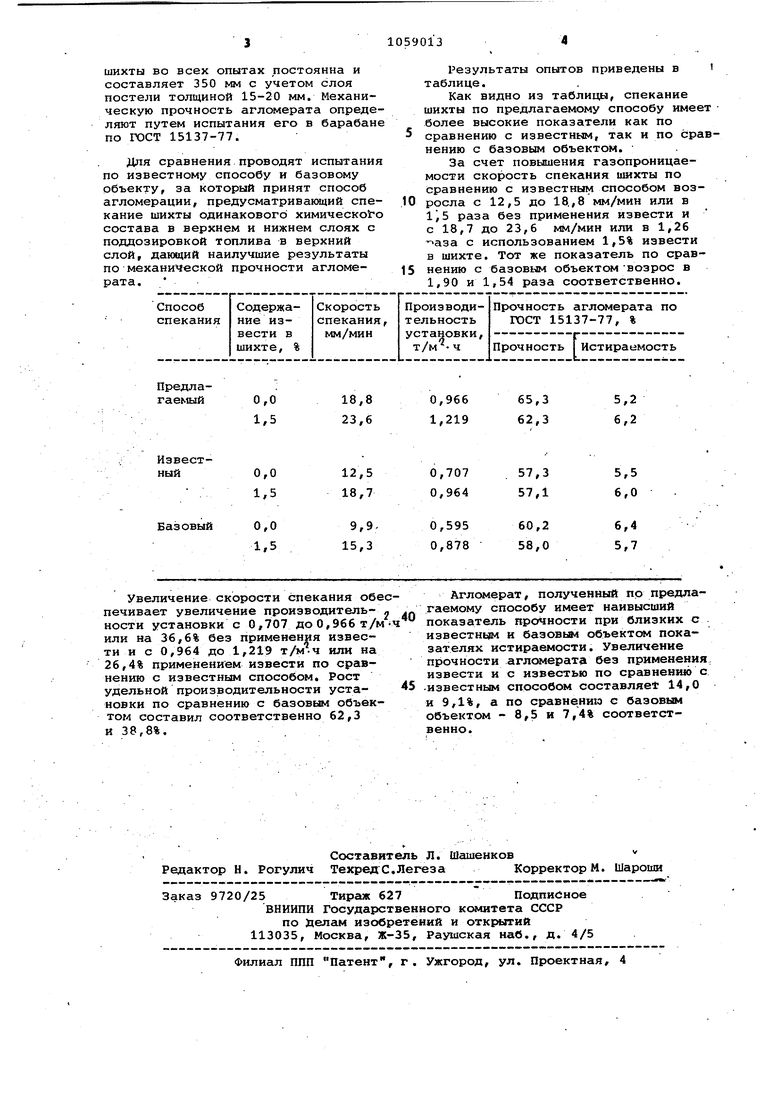

шихты во всех опытах постоянна и составляет 350 мм с учетом слоя постели толщиной 15-20 мм. Механическую прочность агломерата определяют путем испытания его в барабане по ГОСТ 15137-77.

Для сравнения проводят испытания по известному способу и базовому объекту, за который принят способ агломерации, предусматривакиций спекание шихты одинакового химического состава в верхнем и нижнем слоях с поддозировкой топлива в верхний слой, дающий наилучшие результаты по механической прочности агломерата,

Результаты опытов приведены в таблице.

Как видно из таблицы, спекание шихты по предлагаемому способу имеет более высокие показатели как по сравнению с известным, так и по срав нению с базовым объектом.

За счет повышения газопроницаемости скорость спекания шихты по сравнению с известным способом воз0росла с 12,5 до 18.,8 мм/мин или в раза без применения извести и с 18,7 до 23,6 мм/мин или в 1,26 аза с использованием 1,5% извести в шихте. Тот же показатель по срав5нению с базовым объектом -возрос в 1,90 и 1,54 раза соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ спекания агломерационной шихты | 1983 |

|

SU1164297A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293126C2 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА их шихты, содержсопей оолитовый концентрат, крупнозернистые железосодержаище кс тоненты, флюс и топливо, включающий подготовку шихты, двухслойную загрузку ее на агломашину с перераспределением ингредиентов шихты между слоями и спекание, отличающийся тем, что, с целью повьшения производительности агломашин и прочности агломера, оолитовый концентрат вводят в нижний слой, а остальные железосодержащие компоненты - в верхний слой шихты. (О

0,0

18,8 1,5 23,6

ИзвестУвеличение скорости спекания обеспечивает увеличение производитель- ности установки с 0,707 до 0,966 т/м-ч или на 36,6% без применения извести и с 0,964 до 1,219 т/м-ч или на 26,4% применением извести по сравнению с известным способом. Рост удельной производительности установки по сравнению с базовым объектом составил соответственно 62,3 и 38,8%.

65,3

5,2 62,3 6,2

Агломерат, полученный по предлагаемому способу имеет наивысший показатель прочности при близких с известн и баэовьш объектом показателях истираемости. Увеличение прочности агломерата без применения, извести и с известью по сравненшо с -известным способом составляет 14,0 и 9,1%, а по сравнению с базовым объектом - 8,5 и 7,4% соответственно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU265134A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ спекания солитового канцентрата | 1974 |

|

SU610875A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-07—Публикация

1982-09-02—Подача