Изобретение относится к ткацкому производству легкой промышленности.

Известен способ подготовки основных нитей к ткацкому производству [1] включающий сматывание нитей со сновальных валиков, пропитку их технологическим шлихтовальным раствором, образующим после сушки эластичную клеевую пленку как непосредственно на образующей поверхности нити, так и на волокнах, отстающих от образующей нити, отжим, сушку, разделение склеенных при сушке нитей, навивку основы на ткацкий навой.

Недостатком способа является то, что нити при отжиме расплющиваются, а одиночные плохо закрепленные волокна занимают от образующей нити, как правило, диаметрально противоположное положение, которое закрепляется в процессе сушки. Такой дефект наблюдается на всех утолщениях, которые пропитываются и закрепляются при сушке. Именно такие утолщения и волокна в процессе ткачества создают предпосылки к обрыву основных нитей на ткацком станке, задевая друг за друга при вертикальном перемещении относительно основного движения. Кроме того, из-за наличия утолщений и отстающих от образующей одиночных волокон скачкообразно возрастает статическая сила и коэффициент тангенциального сопротивления при контактном взаимодействии нитей между собой и в ламельках.

Известен способ обработки основных нитей [2] с применением теплового удара перед пропиткой с воздействием в течение менее 0,1 с при одностороннем подводе тепла в нормальных атмосферных условиях с последующим контактом нагретых нитей с воздухом и его адсорбированием. Способ малоэффективен с позиции улучшения поверхностного состояния основных нитей и, как результат не обеспечивает высокого качества и повышает обрывность на ткацких станках.

Известен способ шлихтования основных нитей путем их обогрева с последующей пропиткой обрабатывающим раствором, отжимом, сушкой, разделением нитей основы и намоткой их на ткацкий навой [3]

Недостаток рассмотренного способа аналогичен предыдущим. Некачественной остается поверхность нитей и именно этот дефект в совокупности с утолщениями повышает обрывность нитей на ткацких станках.

Известен способ шлихтования основных нитей [4] предусматривающий встречную паровую обработку основных нитей на стадии пропитки шлихтой, пар конденсируется, создает внутри макро- и микропор вакуум и тем самым интенсифицирует пропитку. Естественно, на стадии паровой обработки происходит частичное удаление плохо закрепленных волокон, но последующая обработка приводит к расплющиванию и удалению от образующей нити одиночных волокон в диаметрально противоположных направлениях и их закреплению. Об этом свидетельствует тот факт, что нить имеет на образующей жесткие одиночные волокна.

Практически прототипу способа свойственны те же недостатки, что и аналогам.

Устройство прототипа содержит раскатный узел, запарную камеру, пропиточную ванну или плюсовку со шлихтовальным раствором и погруженным в ванну роликом, отжимной узел, сушильную камеру, делительное поле и узел намотки.

Недостатком устройств как по аналогам, так и по прототипу является низкое качество обработки нитей на стадии обработки в шлихтовальной ванне и, как результат, повышенная обрывность их на ткацких станках.

Ожидаемым техническим результатом является повышение качества обработки основных нитей путем снижения их обрывности на ткацких станках.

Этот результат достигается тем, что согласно способу шлихтования основных нитей, заключающемуся в предварительном обогреве струями пара с последующей пропиткой технологическим раствором, согласно изобретению выравнивание толщины основных нитей осуществляют гидродинамическим направленным потоком, в среду которого помещают правильные геометрические тела например, ограниченные сферой с объемом порядка 32.864 мм3 и площадью поверхности порядка 50.450 мм2, что соответствует диаметру шариков 4-12 мм, которые механически и физико-химически действуют на образующие поверхности нитей. Перемещение геометрически правильных тел (шариков) вдоль образующих основных нитей осуществляется за счет барботирования геометрически правильных тел и бесконечного их движения в среде технологического раствора по определенной траектории. После пропитки и обработки нити в среде технологического раствора и геометрически правильных тел нить проходит те же операции, что и в прототипе. При испытании использовалось геометрическое тело, ограниченное сферой, с диаметром 4-12 мм, поэтому лучше говорить о геометрических телах, так как могут быть формы в виде эллипсов, цилиндров со сферическими торцами и т.д.

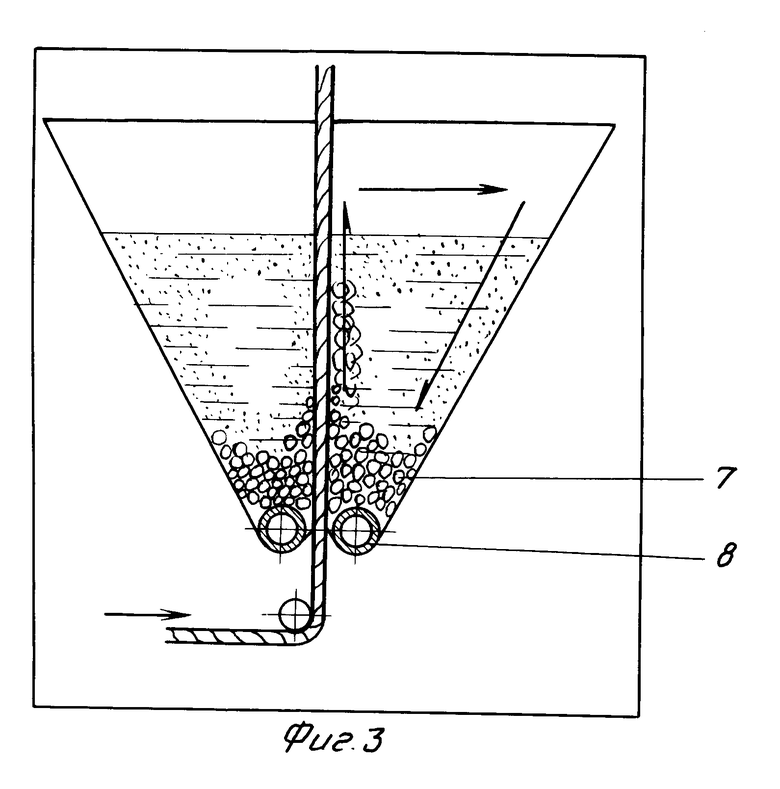

Указанный технический результат достигается тем, что в устройстве для шлихтования основных нитей, содержащем вертикальную запарную камеру, пропиточную ванну с погруженным роликом, отжимное приспособление, два конусных полых цилиндра, расположенных встречно друг другу, сушильную камеру, длительное поле и узел намотки, в пропиточной ванне расположен второй погруженный ролик, расположенный перед конусообразной емкостью, сообщающейся с пропиточной ванной, а в конусообразной емкости, в нижней ее части установлены две трубы с отверстиями 1/5-1/10 объема емкости заполнены геометрическими телами, ограниченными сферой, с диаметром 4-12 мм. Отверстия в трубах на 3-6 см шире полотна основных нитей, направлены под углом 45-75о к плоскости основных нитей и предназначены для барботирования технологического раствора в конусообразной емкости и целенаправленного перемещения геометрических тел, ограниченных сферой, вдоль образующих поверхностей основных нитей. Движение геометрических тел, ограниченных сферой из пластических масс, вдоль нитей обеспечивает их выравнивание по толщине за счет механического и физико-химического воздействия ограниченной сферы на субстрат. Такая обработка способствует удалению слабозакрепленных волокон, придавая поверхности нити более сглаженную форму и выраженную по толщине на всей длине.

Способ апробирован на хлопчатобумажных нитях N 71 производства ткацкой фабрики им. 8 Марта научно-производственного концерна "Ивтекс", которые используются при производстве ткани "Турист", арт. 1362.

Последовательность обработки основных нитей по разработанному способу включает следующие технологические операции:

сматывание нитей со сновальных валиков;

пропаривание нитей в течение 0,5-1,2 с в зависимости от скорости движения нитей с последующей пропиткой их в шлихтовальном растворе, содержащем на 1 м3 воды следующие компоненты, г: картофельный крахмал 70 превацел или ОП-10 100 хлопковое масло или БА 200

прохождение нитей через конусообразный сообщающийся сосуд, находящийся в пропиточной ванне, где нити подвергаются как естественному прохождению через геометрические тела, ограниченные сферой, диаметром 4-12 мм, изготовленные из пластических материалов, так и с принудительным направленным перемещением геометрических тел сферической формы под действием гидродинамического потока шлихтовальной среды непосредственно на поверхность нитей с обеих сторон, одновременно барботируя и раствор и геометрические тела сферической формы;

отжим нитей плюсовочными валами осуществлялся до содержания абсолютной влажности 80±5% что соответствует содержанию нелетучих реагентов на нитях 6-6,8 г/м;

первая технологическая проводка используется для хорошо подготовленных основных нитей, вторая для нитей, требующих выравнивания и по толщине, и по улучшению состояния поверхности;

обдув нитей двухсторонним аэродинамическим потоком, направленным под углом 45-75о по отношению к основным нитям;

сушка при температуре воздушной среды 105-120оС;

разделение склеенных при сушке основных нитей;

наматывание нитей на ткацкий навой.

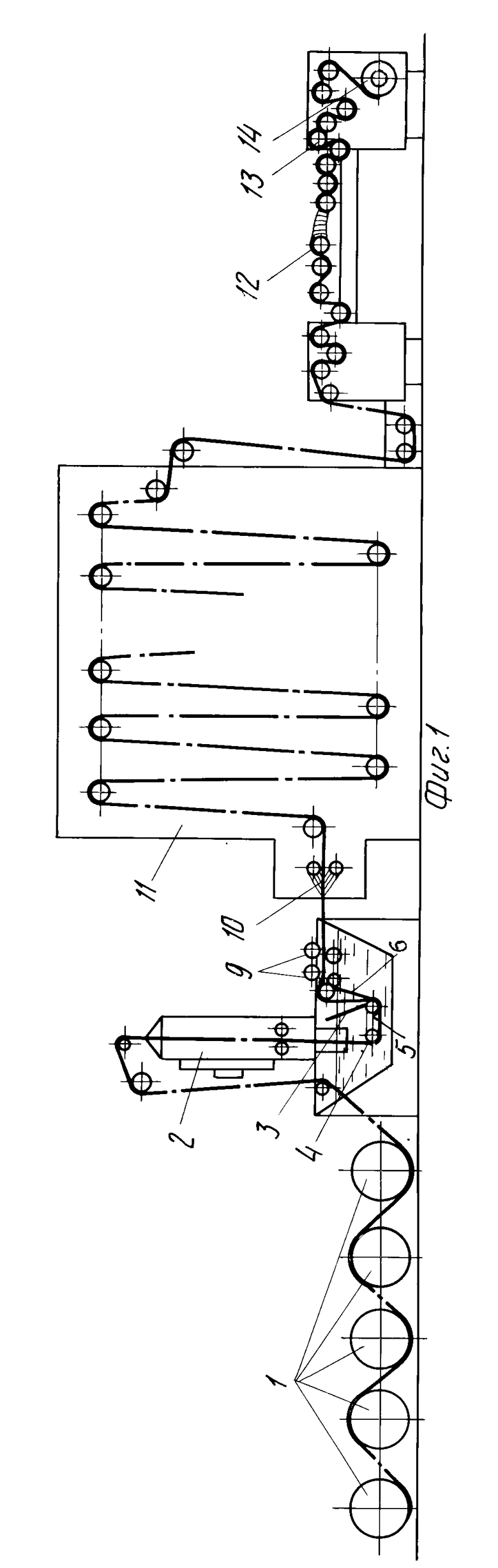

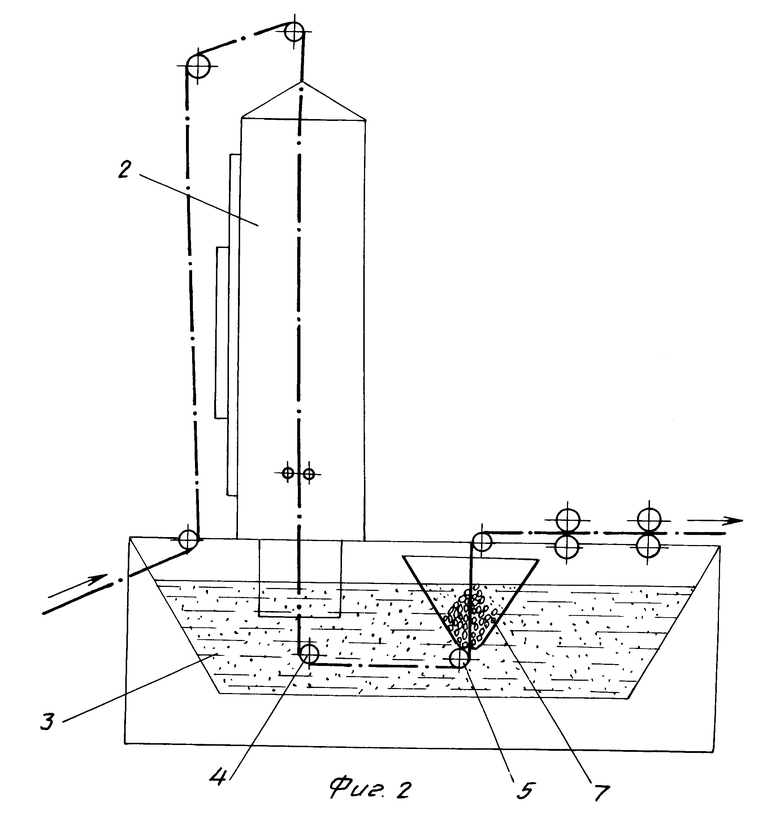

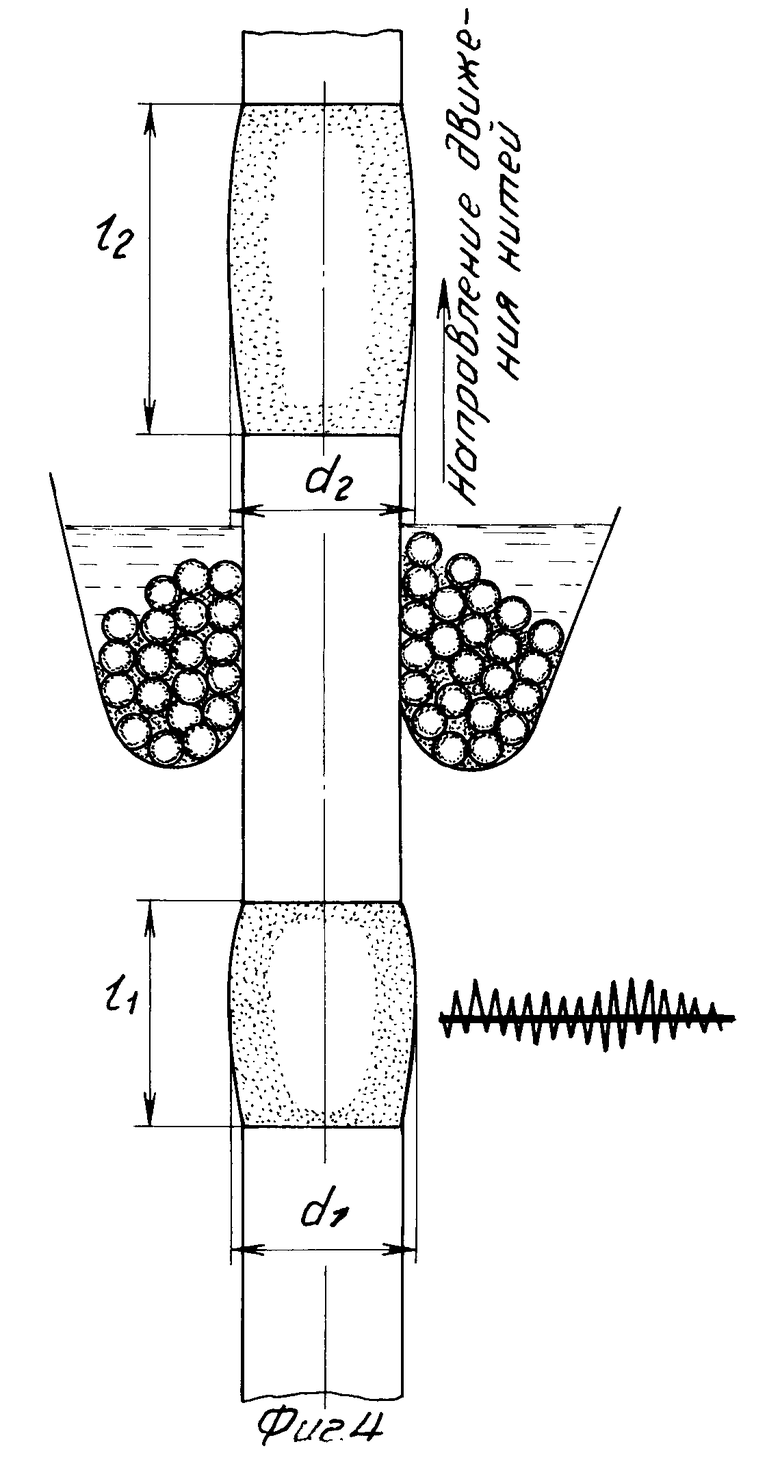

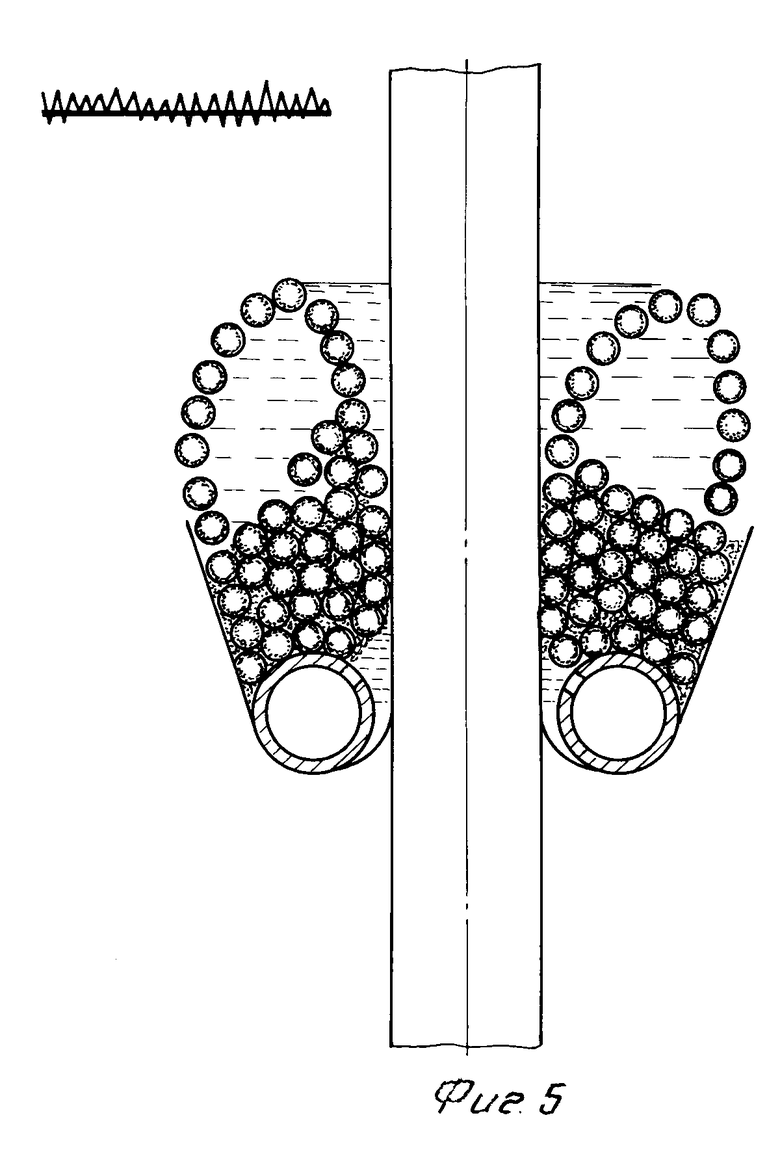

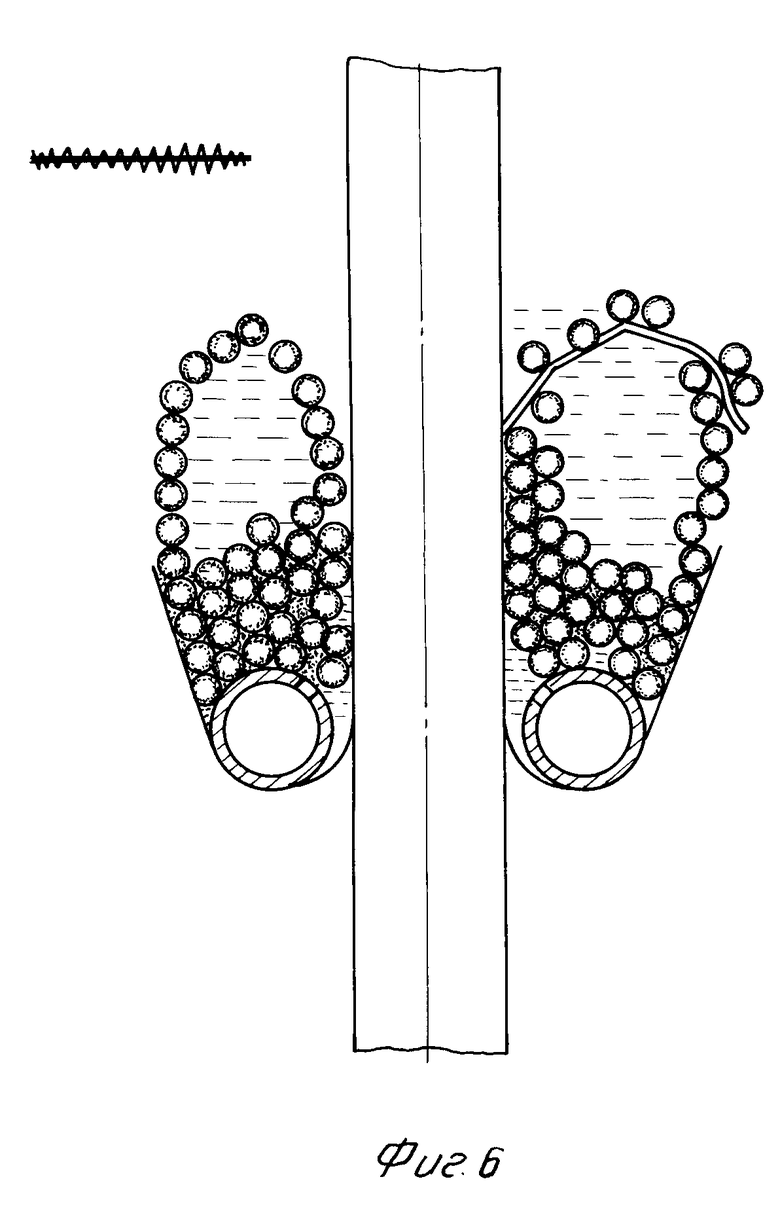

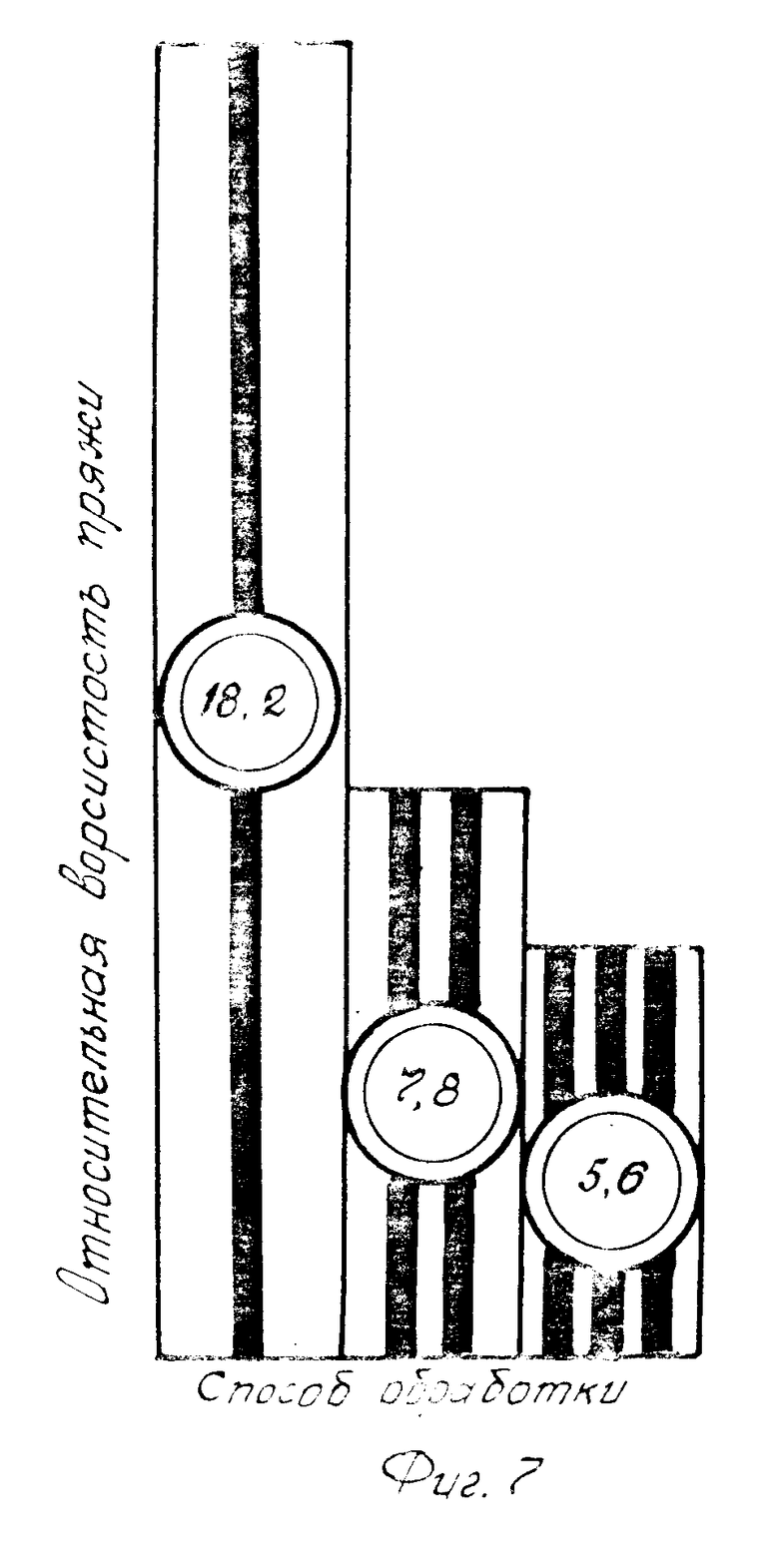

На фиг.1 изображена шлихтовальная машина с конструктивным узлом разработанных способов и устройством шлихтования основных нитей; на фиг.2 расположенная в плюсовке конусообразная емкость с расположенными в ней на величину 1/5-1/10 геометрическими телами сферической формы; на фиг.3 расположенная в плюсовке конусообразная емкость с цилиндрами и геометрическими телами сферической формы, по образующим цилиндров имеются пазы на 5-8 см длиннее ширины хода основных нитей, направленных под углом 45-75о к ним; на фиг.4 пример выравнивания толщины основных нитей за счет разработанного способа и устройства; на фиг. 5 характерная картина траектории движения геометрических тел сферической формы во время работы устройства; на фиг.6 характерная картина отделения плохо закрепленных волокон от ствола нити при гидродинамическом барботаже с включением геометрических тел сферической формы; на фиг.7 гистограмма зависимости относительной ворсистости нитей от характера обработки.

Устройство для шлихтования основных нитей (фиг.1) содержит узел 1 сматывания основных нитей со сновальных валиков, запарную камеру 2, шлихтовальную плюсовку 3 с погруженными роликами 4 и 5, расположенную в плюсовке конусообразную емкость 6 с находящимися в ней геометрическими телами сферической формы, например шариками или эллипсоидами 7. В конусообразной емкости располагаются трубы 8 с пазами вдоль образующих, через которые под напором подается воздух, который барботирует технологический раствор и геометрические тела сферической формы под определенным углом к основным нитям, отжимной узел 9, двухструйный аэродинамический узел обдува 10, содержащий две конусные полые трубы с пазами вдоль образующих, сушильную камеру 11, которая может быть как конвективной, так и кондуктивной, т.е. в сушильной камере могут быть расположены или калориферы, или сушильные барабаны с температурой поверхности 105-120оС. Затем основные нити проходят через делительное поле 12, узел намотки 13 с последующей намоткой их на ткацкий навой 14.

Устройство работает следующим образом.

Основные нити с узла 1 сматывания подвергают предварительному пропариванию в вертикальной запарной камере 2, после чего без контакта с воздушной средой нити пропитываются шлихтовальным раствором в плюсовке 3, обеспечивая прохождение основных нитей через валики 4 и 5, а затем проходят через конусообразную емкость, в основании конуса которой находятся геометрические тела сферической формы с диаметром 4-12 мм, которые занимают объем порядка 1/5-1/10 части емкости. На фиг.4 хорошо видно физико-механическое воздействие геометрических тел сферической формы на поверхность нитей, что естественно приводит к уменьшению диаметра нитей Δd 0,02-0,08 мм, значительно выравнивается диаметр нитей в местах утолщения. При выборке 100 измерений такая картина наблюдалась в 99 случаях измерений.

Другое устройство, преследующее те же цели, но работающее по другим принципам, представлено на фиг.5, где в основании конусообразной емкости проложены трубы с пазами вдоль образующих и направленных под углом 45-75о к основным нитям. Подаваемый под давлением 0,1-0,7 атм сжатый воздух проходит через пазы труб, воздействует на геометрические тела сферической формы и технологический раствор, направляя их на поверхность нитей, которые и обрабатывают ее путем выравнивания по толщине и освобождая от слабозакрепленных волокон. После обработки нити отжимаются на плюсовке валами 9, а затем подвергаются двухстороннему аэродинамическому обдуву горячим воздухом и двух полых конусообразных цилиндров 10, по длине которых выполнен паз под углом 60-75о к основным нитям. Далее нити сушат в сушилке 11, которая может быть как конвективная, так и кондуктивная, на делительном поле 12 нити разделяются и направляются на узел намотки 13, где наматываются на ткацкий навой 14.

Предлагаемый способ шлихтования основных нитей и устройство, его реализующее, обеспечивает более высокие физико-механические показатели при практически одинаковой величине массы сухого продукта. Критерием оценки отшлихтованных нитей по существующей и разработанной технологиям были приняты следующие показатели: изменение толщины, относительная ворсистость поверхности нитей, обрывность основных нитей, моделирующих усилие натяжения на ткацких станках. Поскольку основной причиной обрывности основных нитей на ткацких станках является ворсистость нитей, то разрывная нагрузка одиночных нитей, модулирующая усилие натяжения на ткацких станках, не дает ясной картины преимущества одного способа над другим. Разница в разрывных нагрузках находится в пределах ошибки опыта и колеблется от 4 до 6% Кроме того, наработка навоев по новой технологии и с новыми узлами в шлихтовальной плюсовке сопряжена с целым рядом производственных трудностей и поэтому проверка на ткацком станке не представлялась возможной.

Анализируя характер обрыва основных нитей на ткацких станках можно утверждать, что позитивными оценками качества основных нитей по предлагаемым технологии и устройству могут служить относительная ворсистость поверхности нитей, количество утолщений на единицу длины до и после обработки, характер осциллограмм.

Относительная ворсистость одного точечного замера в ворсинках определялась по формуле

Δf  где k общее число уровней,

где k общее число уровней,

Δf относительная ворсистость одного точечного замера ворсинок,

Ni количество ворсинок на уровнях, шт.

Wi уровни, содержащие ворсинки.

Параметрам, характеризующим степень ворсистости, является средняя ворсистость, определяемая по формуле f

f  f

f m где m число точечных замеров.

m где m число точечных замеров.

Толщину нитей в местах утолщений определяли толщиномером-индикатором ТР-25-100.

Изменение утолщений нити (фиг.4) оценивалась следующим образом. Определялось место и количество утолщений при 10-кратном увеличении до обработки и после прохождения нити через устройств по новой технологии. Необходимо отметить, что если до обработки при средней толщине нити 0,28 мм отклонение в сторону увеличения составляло 0,05 мм, т.е. толщина нити составляла 0,33 мм, то после обработки толщина нити уменьшалась до 0,26 мм, величина отклонения до 0,03 мм при использовании первого устройства и до 0,02 мм при использовании второго устройства, о чем свидетельствует и характер осциллограмм, представленных на фиг.4-6.

Зависимость относительной ворсистости нитей от характера обработки хорошо иллюстрируется гистограммой (фиг.7). Относительная вероятность основных нитей при использовании устройств значительно уменьшается с 18,2 существующих до 5,6 (по прототипу -7,8). Дополнительное барботирование технологического раствора совместно с геометрическими телами сферической формы значительно активизирует процесс поверхностей обработки как по толщине, так и по ворсистости.

Повышение равномерности толщины нитей (см. осциллограммы на фиг.4-6) связано с воздействием геометрических тел сферической формы на поверхность нитей, приводящее как к изменению неравномерности по толщине, так и к удлинению мест утолщений (фиг.4).

Разработанная технология и устройство не преследовали улучшение физико-механических показателей основных нитей, а только снижение ворсистости и улучшение поверхностного состояния нитей. Именно эти критерии оказывают решающее влияние на обрывность основных нитей на ткацких станках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлихтования основных нитей и устройство для его осуществления | 1991 |

|

SU1804513A3 |

| Способ шлихтования основных нитей | 1981 |

|

SU1093737A1 |

| СПОСОБ ОБРАБОТКИ ШВЕЙНЫХ НИТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010054C1 |

| Способ обработки основных текстиль-НыХ НиТЕй | 1979 |

|

SU821593A1 |

| СПОСОБ ОБРАБОТКИ ШВЕЙНОЙ НИТИ НА ШВЕЙНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010050C1 |

| СПОСОБ ПОДГОТОВКИ ОСНОВЫ ТКАНИ "ДЕНИМ" И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043437C1 |

| Механизм к шлихтовальной машине для уплотнения основы на ткацком навое | 1981 |

|

SU992622A2 |

| СПОСОБ ШЛИХТОВАНИЯ ОСНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101405C1 |

| Наматывающий механизм шлихтовальнойМАшиНы | 1978 |

|

SU827637A1 |

| Компенсатор натяжения основных нитей ткацкого станка | 1985 |

|

SU1320281A1 |

Использование: в ткацком производстве текстильной промышленности. Сущность изобретения: способ состоит в том, что основные нити сначала обогревают струями пара с последующей пропиткой шлихтовальным раствором, затем нити отжимают и подвергают воздействию аэродинамическим потоком, и гидродинамическому двухстороннему воздействию барботирующей среды в виде геометрических тел сферической формы. После этого нити сушат, разделяют и наматывают на ткацкий павой. Устройство содержит запорную камеру, пропиточную ванну с размещенной в ней конусообразной емкостью, частично заполненной геометрическими телами сферической формы. В нижней части емкости установлены трубы с пазами для подачи на тела сжатого воздуха. За ванной расположены отжимные валы, средство аэродинамического воздействия на нити, сушильная камера, делительное поле и узел намотки. 2 с. и 1 з. п. ф-лы, 7 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ шлихтования основных нитей | 1981 |

|

SU1093737A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-12-27—Публикация

1992-04-09—Подача