Изобретение относится к области специальной электрометаллургии, конкретнее к способу производства слитков на печах электрошлакового переплава.

Известен способ электрошлакового переплава, включающий сплавление расходуемых электродов и формирование слитка в кристаллизаторе, перемещаемом по ходу плавки относительно слитка со скоростью, равной скорости формирования слитка.

Недостатком этого способа является низкое качество поверхности слитка, требование флюса определенного состава, обеспечивающего в большом интервале температур его пластичность.

Известен способ производства слитков на печи ЭШП, включающий переплав расходуемых электродов, формирование слитков

в стационарном кристаллизаторе и перемещение кристаллизатора относительно слитка при его раздевании.

Данный способ имеет следующие недостатки. При использовании способа не представляется возможным получить без переоборудования печи и изготовления нового кристаллизатора слитка большей массы, чем максимальная масса слитка формируемого в данном кристаллизаторе Кроме того, ограничены производительность печи, определяемая массой наплавляемого слитка и существующей технологией

Целью изобретения является повышение производственных возможностей печи и ее производительности при высоком качестве наплавляемых слитков.

VI -N

О Јь 1 О

Поставленная цель достигается тем, что в способе производства слитков на печи ЭЩП, включающем переплав расходуемых электродов, формирование слитка в стационарном кристаллизаторе и перемещение кристаллизатора относительно слитка, согласно изобретению после наплавления слитка на высоту 0,8...2,0 величины его наименьшего поперечного размера проводят циклическое вертикальное перемещение кристаллизатора вверх относительно слитка со скоростью, составляющей 2,1...4,3 скорости наплавления слитка, на высоту, составляющую (3,5...9) наименьшего поперечного размера слитка, с интервалом между перемещениями, составляющим (5...9) 10 3 от общего времени периода плавления электродов.

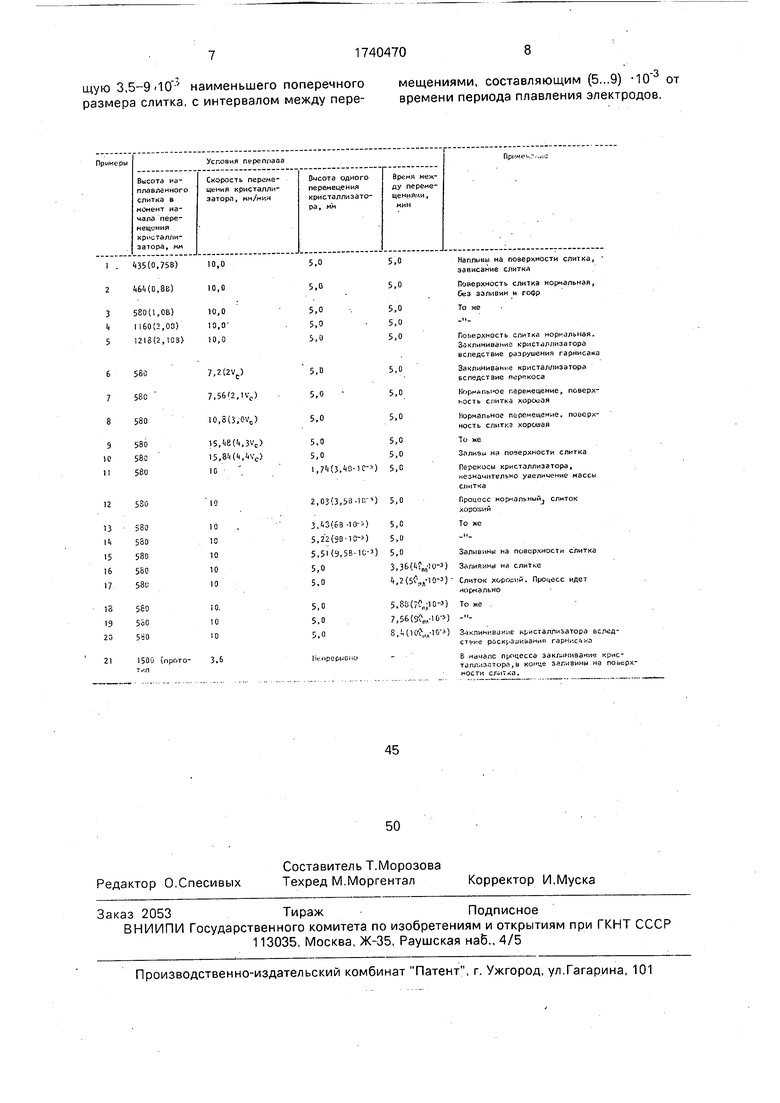

Приведенные диапазоны величин начала перемещения кристаллизатора, скорости перемещения, высоту одного переме- ще- ния и интервала времени между последующими перемещениями выбраны на основании экспериментальных данных, полученных при выплавке прямоугольных слитков сечением 1900x580 мм, 1900x350 и 1600x480 мм на печах типа ЭШП-20ВГ-И2.

При выплавке слитков в кристаллизатор сечением 1900x580 мм переплав вели по бифилярной схеме двух пар электродов, подключенных к двум однофазным источникам питания. Скорость наплавления слитка 3,6 мм/мин, что соответствует массовой скорости 1860 кг/ч. В процессе переплава изменяли от плавки к плавке и фиксировали следующие параметры: высоту наплавленной части слитка на момент начала переме- щения кристаллизатора относительно слитка, высоту одноразового перемещения и временной интервал между перемещениями. Полученные слитки подвергали визуальному осмотру, взвешивали и отправляли на передел согласно существующей на заводе технологии. По каждому фиксированному режиму проведено по 2-3 плавки. Результаты экспериментов приведены в таблице.

Полученные результаты позволяют сделать следующие выводы:

Перемещение кристаллизатора при наплавке слитка высотой менее 0,8 его наименьшего поперечного размера привело к зависанию слитка в кристаллизаторе и к его отрыву от поддона (пример 1). Это связано с незначительной массой наплавленного слитка и его заклиниванием в кристаллизаторе вследствие перекоса.

При наплавлении слитка высотой 0,8 его наименьшего поперечного размера его масса и высота боковых граней достаточны для ровного, свободного его перемещения отно- сительно кристаллизатора. Поверхность слитка нормальная без заливин и гофр (пример 2).

Дальнейшее увеличение высоты и массы наплавляемого слитка до момента перемещения кристаллизатора до высоты 2,0 его наименьшего поперечного размера обеспечивало нормальное перемещение кристаллизатора и хорошее качество наплавляемых слитков (примеры 3, 4).

Увеличение высоты наплавленного слитка до высоты более 2,0 высот наименьшего размера слитка (пример 5) привело к заклиниванию слитка в кристаллизаторе вследствие переохлаждения нижней его части и разрушения горнисажа.

В таблице представлены результаты

электрошлакового переплава расходуемых электродов в кристаллизатор сечением 1900x580 мм3 (АхВ) со скоростью наплавления слитка Vc 3,6 мм/мин, время переплава тпл 14,0 ч.

Таким образом, оптимальным диапазоном величин наплавленной части слитка, при которой возможно начинать его перемещение, является 0,8...2,0 величины наименьшего поперечного размера слитка.

При скорости перемещения кристаллизатора менее 2,1 скорости наплавления слитка происходит заклинивание кристаллизатора (пример 6).

Увеличение скорости до 2,1 от скорости

наплавления слитка позволило исключить заклинивание, что обеспечило нормальное перемещение кристаллизатора и хорошую поверхность слитка (пример 7).

Дальнейшее увеличение скорости перемещения кристаллизатора относительно слитка до величины, составляющей 4,3 от скорости наплавления слитка, не изменило характера формирования поверхности слитка (примеры 8, 9).

Превышение скорости перемещения

кристаллизатора величины 4,3 скорости наплавления слитка привело к образованию заливин металла на поверхности слитка, что потребовало зачистки поверхности.

Таким образом, оптимальным диапазоном скорости перемещения кристаллизатора относительно слитка является 2,10...4,3 от скорости наплавления слитка.

При перемещении кристаллизатора на

высоту менее 3,5 наименьшего поперечного размера слитка происходили его перекосы и- заедания и увеличение массы слитка было незначительным (пример 4).

При перемещении, составляющем 3,5 наименьшего поперечного размера слитка, получен нормальный слиток без нарушений в процессе перемещения кристаллизатора (пример 12). Дальнейшее увели- чение высоты подъема до величины, составляющей 9- наименьшего поперечного размера слитка, не повлияло на процесс формирования слитка (примеры 13, 14).

При перемещении больше 9 -10 наи- меньшего поперечного разреза слитка появились заливины на слитке, что потребовало его зачистки (пример 15),

Таким образом, оптимальной величиной одноразового перемещения кристалли- затора является диапазон (3,5...9,0) -10 наименьшего поперечного размера слитка.

При интервале, составляющем менее 5 -10 времени периода плавления электродов, наблюдались заливины на поверхности слитка, что требовало его зачистки (пример 16).

При интервале между перемещениями, составляющем 5 от времени периода плавления электродов, процесс перемеще- ния проходил нормально, поверхность слитка была хорошей (пример 17).

Дальнейшее увеличение интервала между перемещениями включительно до 9 -10 от общего времени переплава не вызы- вало осложнений в проведении процесса и качестве поверхности слитка(примеры 18, 19).

Превышение интервала в 9 от общего времени периода плавления привело к заклиниванию кристаллизатора вследствие переохлаждения и растрескивания гар- нисажа (пример 20).

Таким образом, оптимальным временным интервалом между последующими пе- ремещениями кристаллизатора является диапазон (5...9) от времени периода плавления электродов.

Сравнение предложенного способа с прототипом (пример 21) выявило его значи- тельные преимущества и подтвердило целесообразность его применения.

Предлагаемый способ реализуется, например, следующим образом.

Плавку ведут на печи ЭШП-20ВГ в кри- сталлизатор сечением 1900x580. Переплавляют четыре расходуемых электрода сечением 800x160 мм. Каждая пара электродов соединена по бифилярной схеме электрод - электрод и подключена к источнику питания мощностью 5000 кВ-А. После установки электродов s кристаллизаторе на расстоянии 200 мм от поддона заливают жидкий шлак АНФ-6 в количестве 800 кг. Плавку

ведут по заданной программе со средней скоростью наплавления слитка 3,6 мм/мин, что соответствует массовой скорости 1860 кг/ч. После сплавления восьми 100 мм рисок электродов, что соответствует наплавле- нию слитка высотой 700 мм, в процессе переплава проводят цикличное перемещение кристаллизатора относительно слитка. При этом скорость перемещения кристаллизатора поддерживалась в течение всего времени переплава в пределах 100 мм/мин. Высота одного перемещения 4-5 мм.

Временной интервал между перемещениями 5-6 мин. Перед выведением усадочной раковины перемещения кристаллизатора прекращали. После выведения усадочной раковины источник питания отключили и слиток выдержали в кристаллизаторе до полного застывания шлаковой шапки. Затем кристаллизатор подняли, слиток выкатили на тележке из-под электрододержа- теля печи, осмотрели, взвесили и отправили на термообработку.

По сравнению с выплавкой слитка в глухом кристаллизаторе высотой 3000 мм на флюсе типа АНФ-6 слиток имел высоту на 500мм большую(3000 мм вместо 2500). Масса слитка была увеличена с 20 до 24 т. Слиток имел ровную гладкую поверхность без заливин и гофр.

Промышленная реализация предложенного способа не требует дополнительных капитальных затрат на изготовление новых кристаллизаторов и печей ЭШП, позволяет увеличить массу слитка с 20 до 30 т, что на 15-20% увеличит производительность печи за счет снижения непроизводственных простоев, связанных с подготовкой печи к плавке, охлаждением шлаковой шапки, разведением флюса. Экономический эффект только от увеличения производительности печи с учетом уровня условно-постоянных затрат 25 руб/т составит: Эг 25 .1000000,2 50 тыс. руб.

Формула изобретения

Способ производства слитков электрошлаковым переплавом, включающий переплав расходуемых электродов, формирование слитка в стационарном кристаллизаторе и перемещение кристаллизатора относительно слитка, отличающийся тем, что, с целью повышения производительности печи и улучшения качества выплавляемых слитков, после наплавления слитка на высоту 0,8..2,0 величины его наименьшего поперечного размера проводят циклическое вертикальное перемещение кристаллизатора вверх относительно слитка со скоростью, составляющей 2,1-4,3 скорости наплавления слитка, на высоту,

щую 3,5-9-10 - наименьшего поперечного размера слитка, с интервалом между пере10 3 от

мещениями, составляющим (5...9) времени периода плавления электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Способ получения слитков ниобия высокой чистоты | 2022 |

|

RU2783993C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| Способ вакуумного дугового переплава аустенитных сталей с использованием знакопеременного магнитного поля | 2019 |

|

RU2703317C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-10V-2Fe-3Al | 2022 |

|

RU2792907C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

Сущность изобретения: после наплавле- ния слитка на высоту 0,8-2,0 величины его наименьшего поперечного размера проводят циклическое вертикальное перемещение кристаллизатора вверх относительно слитка со скоростью, составляющей 2,1 ...4,3 скорости наплавления слитка, на высоту, составляющую (3,5-9) -10 наименьшего его поперечного размера с интервалом между перемещениями, составляющим (5-9) 10 от временного периода плавления электродов. Способ позволяет повысить производительность печи и качество слитка. 1 табл сл С

НОСТи (,

| Латаш Ю.В., Патях В.Н | |||

| Современные способы производства слитков особо высокого качества | |||

| Киев: Наукова думка, 1987, с.142-145, рис.64, в | |||

| Там же, рис | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-13—Подача