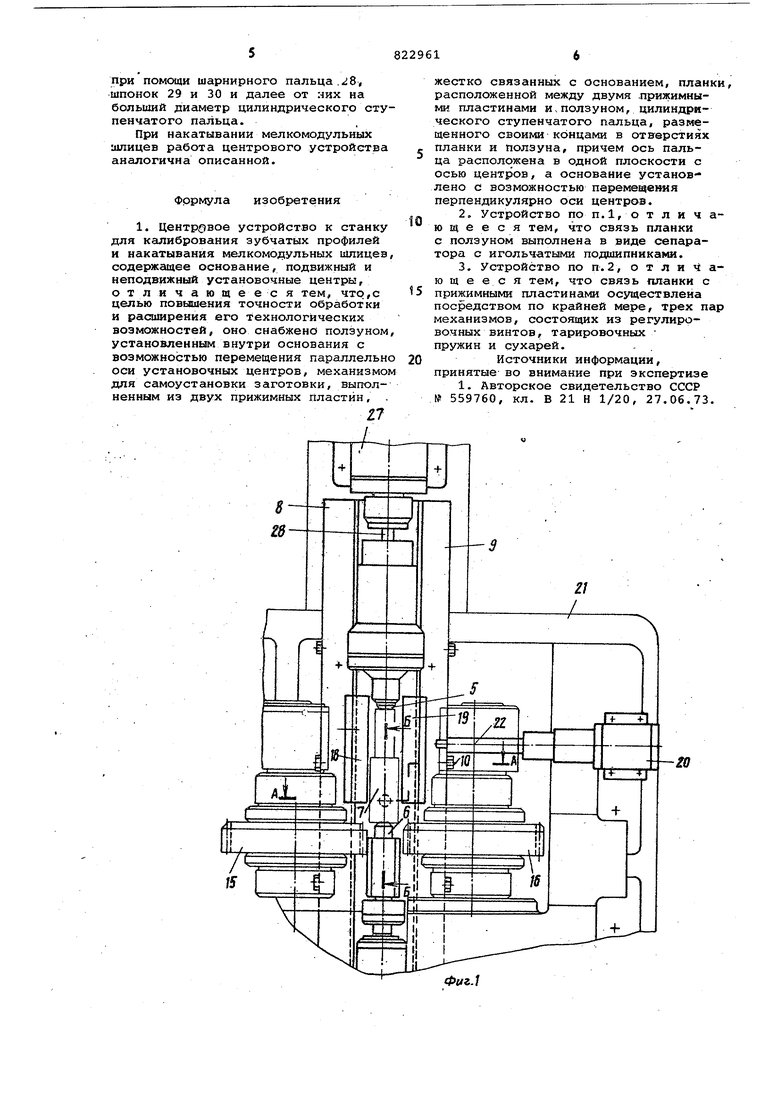

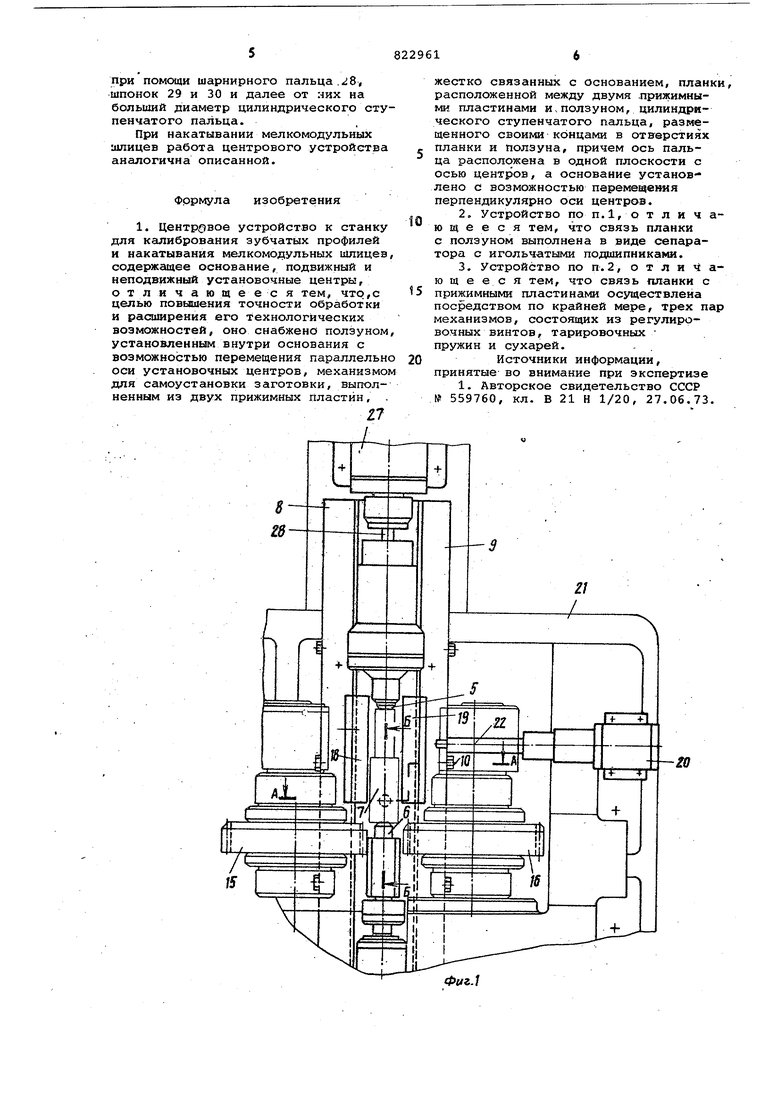

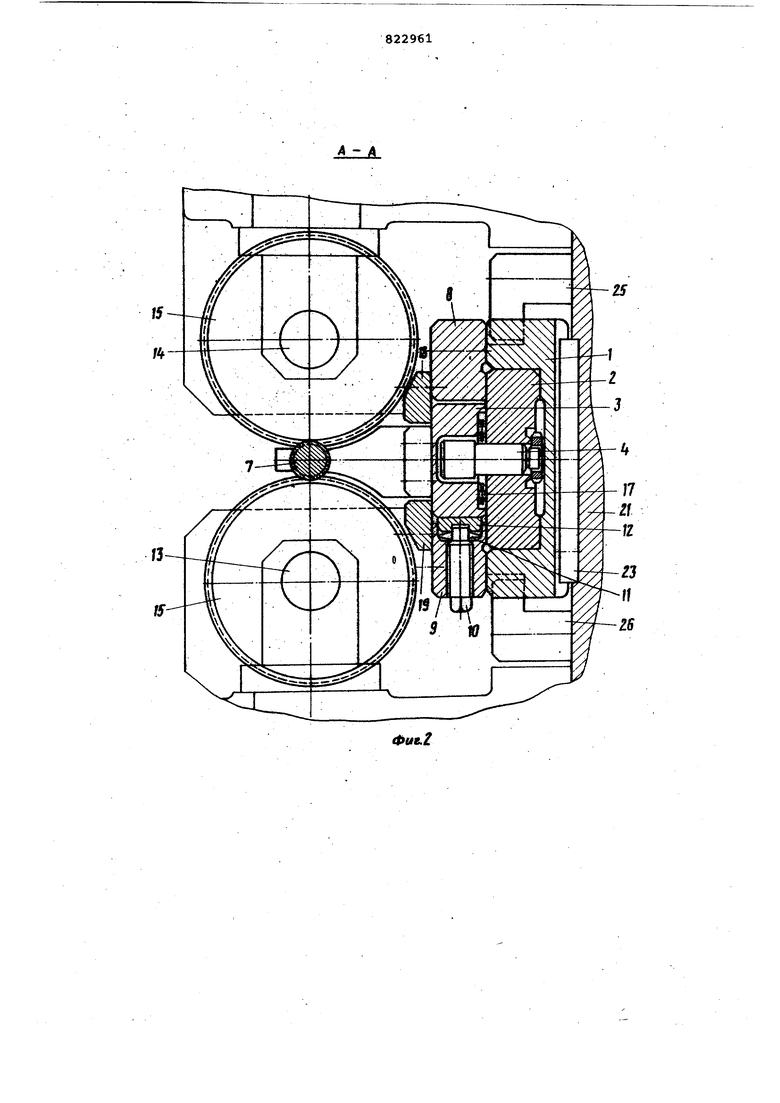

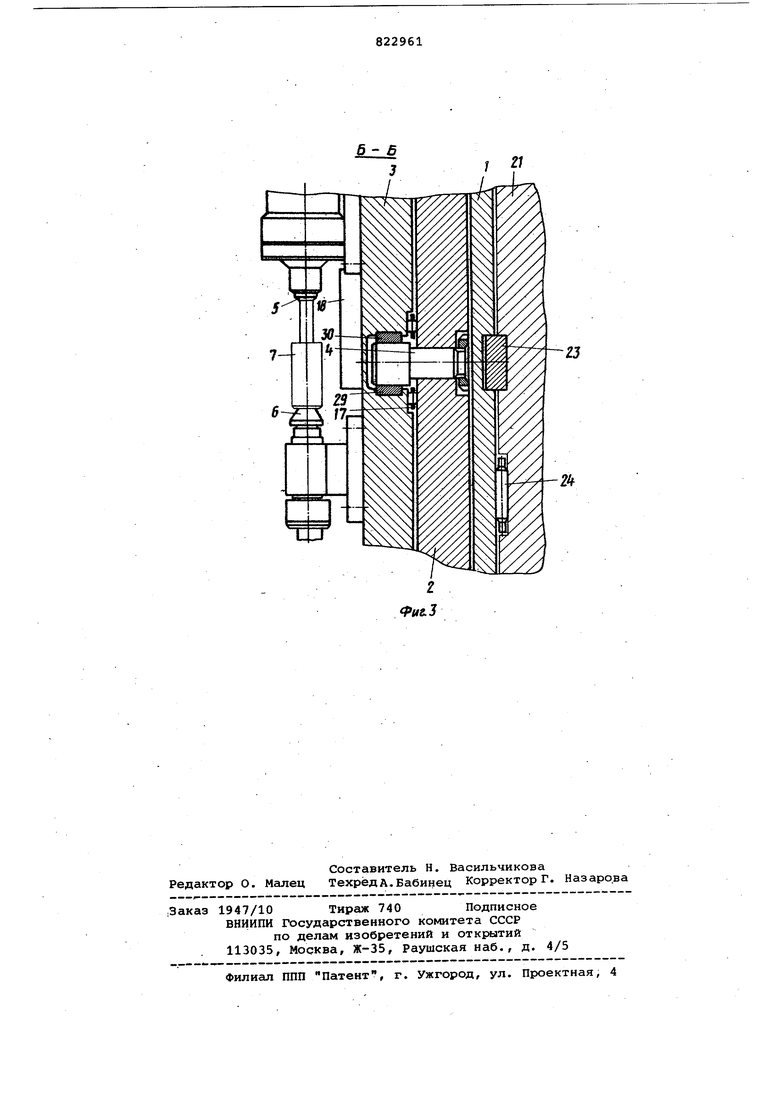

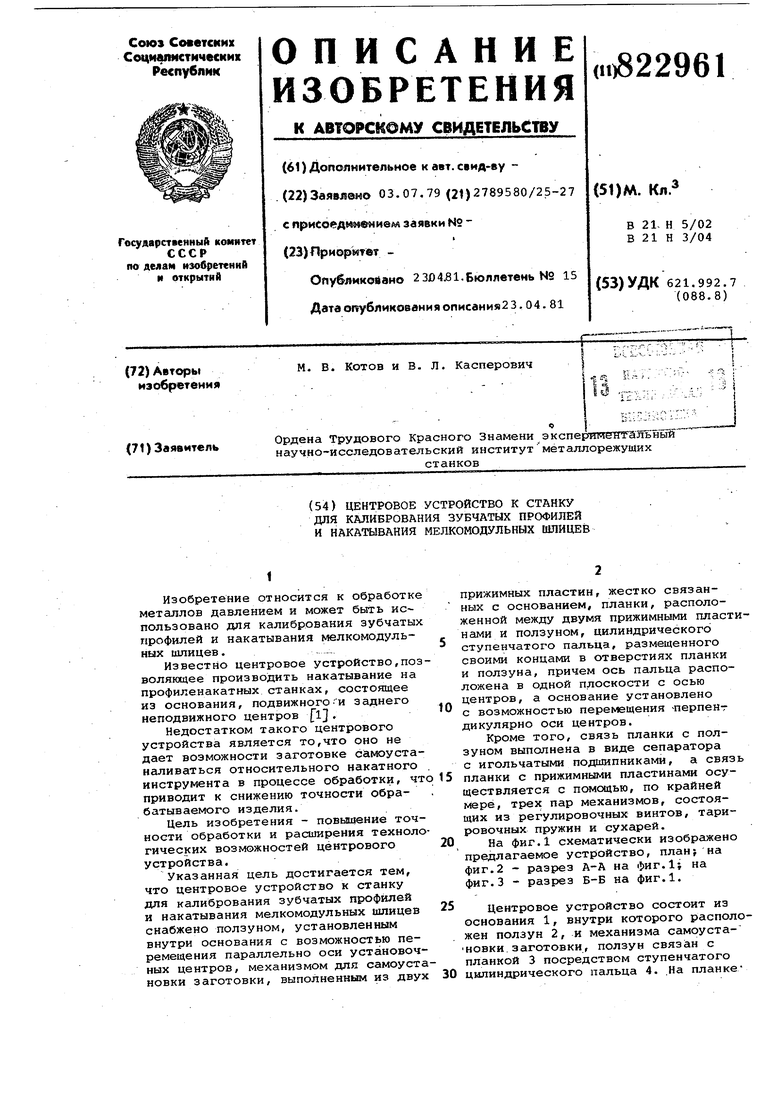

жестко установлены в корпусах неподвижный 5 и подвижный 6 центры, служащие для фиксации обрабатываемой заготовки 7. На основании установлены д9е симметрично расположенные прижимные планки 8 и 9, внутри помещены не менее трех пар регулировочных винтов 10, установленных друг против друга, на которых смонтированы тарированные пружины 1.1, взаимодействующие с планкой 3 через расположенные между ними сухари 12.

L..

Регулировочные винты 10 позволяют с необходимым усилием через тарированные пружины 11 и сухари 12 установить, заготовку 7 так, что оси накатных роликов были бы симметричны относительно оси заготовки, благодаря тому, что имеется гарантированный зазор (2-3 мм) между большим диаметром ступенчатого цилиндрического пальца 4 и отверстием в планке 3 в плоскости, перпендикулярной осям шпинделей 13 и 14, несущих на себе накатные ролики 15 (подвижный) и 16 (неподвижный) . Планка 3 снизу через цилиндрические ролики 17, заключенные в сепараторы, сопряжена с ползуном 2 не менее чем в трех мес-тах. Планка 3 сверху контактирует с прихватами 18 и 19 (с зазором 0,01 - 0,03 мм),которые, в свою очередь, жестко связаны с прижимными планками 8 и 9, Гидроцилиндр 20 поперечного перемещения основания 1 центрового устройства закреплен на станине 21 накатного станка, и ток связан с основанием 1 при помощи тяги 22. Центровое устройство, благодаря направляюрдим шпонкам 23, естко закрепленным на станине 21, и шпоночным пазам в основании 1, имеет возможность перемещаться перпендикулярно осям шпинделей накатных роликов. Основание 1 центрового устройства через игольчатые ролики 24, заключенные в сепараторы,контактирует .со станиной 21, по крайней мере, в трех местах. От отрыва центрового, устройства в вертикальной плоскости от станины удерживают две пары симметрично расположенных прихватов 25 и 26, которые жестко связаны со станиной 21 и контактируют с основанием 1 с зазором (0,02 0,04 мм). На кронштейне накатного станка жестко закреплен цилиндр 27 продольного перемещения центрового стройства, шток которого через арнирный палец 28 связан с неподвижным центром 5. фиксации заготовки 7. Цилиндрический палец 4 установлен в отверстие планки 3 без зазора в лоскости, параллельной осям шпинелей накатных роликов, благодаря аличию двух шронок 29 и 30, жестко закрепленных в планке 3.

Центровое устройство работает следующим образом.

При поперечном способе обработки центровое устройство устанавливают между накатными роликами на равном J расстоянии от них, т.е. в исходное положение. Далее гидроцилиндр поперечного перемещения, воздействуя на основание 1, перемещает центровое устройство в сторону подвижного

.- накатного ролика 15 на заданную .величину - конечное положение. Заготовка 7 ориентируется по зубьям неподвижного накатного ролика 16, ширина которого больше длины обрабатываемого зубчатого профиля (в случае к,а- .

5 либрования) и зажимается в центрах 5 и 6. Затем гидроцилиндр поперечного перемещения возвращает центровое устройство в исходное положение, после чего дается команда, и подвижной накатный ролик начинает перемещаться в сторону заготовки, при расстоянии до зацепления с заготовкой в один миллиметр включается синхронное вращение шпинделей 13 и 14.

5 Происходит внедрение зубь.ев накатных роликов в предварительно нарезанные зубья заготовки. Пройдя заданный путь, подвижный накатной ролик прекращает перемещение, и начинается

.. процесс калибрования зубчатого профиля. Усилия, возникающие в зацеггпении, самоустанавливают заготовку вдоль зубьев накатного инструмента благодаря тому,что она имеет возможность поворота вокруг оси ступенчатого ци линдрического пальца. Этот поворот осуществляется от небольшого усилия из-за того, что между планкой и ползуном расположены цилиндрические ролики. Кроме того, наличие установочных винтов, настроенных с определенным усилием, тарированных пружин, сухарей, контактирующих с планкой, и гарантированных з-азоров (2-3 мм) между большим диаметром пальца и

отверстием в планке в плоскости., перпендикулярной осям шпинделей, позволяет заготовке перемещаться в сторону неподвижного накатного ролика параллельно основанию и в кажQ дый момент времени располагаться так, что оси накатных роликов симметричны относительно ее оси, исключая тем самым возможные погрешности базирования, перекосы и т.д. После заданного времейи калибрования дается команда на отвод подвижного накатного ролика, прекращение вращения шпинделей, отвод центрового устройства в конечное положение и разжим заготовки.

0 При продольном способе обработки предварительно забазиров анная заготовка располагается между накатными роликами и проталкивается вдоль их .зубьев от гидроцилиндра 27, усилие 5 от которого передается на ползун

при помощи шарнирного пальца.i8, шпонок 29 и 30 и далее от них на больший диаметр цилиндрического ступенчатого пальца.

При накатывании мелкомодульных ашицев работа центрового устройства аналогична описанной.

Формула изобретения

1. Центровое устройство к станку для калибрования зубчатых профилей и накатывания мелкомодульных ишицев, содержащее основание, подвижный и неподвижный установочные центры, отличающееся тем, чтр,с целью повышения точности обработки и расширения его технологических возможностей, оно снабжено ползуном, установленным внутри основания с возможностью перемещения параллельно оси установочных центров, механизмом для самоустановки заготовки, выполненным из двух прижимных пластин, жестко связанных с основанием, планки, расположенной между двумя .прижимными пластинами наползуном, цилиндрического ступенчатого пальца, размещенного своими концами в отверстиях планки и ползуна, причем ось пальца расположена в одной плоскости с осью центров, а основание установлено с возможностью перемещения перпендикулярно оси центров.

2,Устройство по П.1, о т л и ч аю щ е е с я тем, что связь планки

с ползуном выполнена в виде сепаратора с игольчатыми подшипниками.

3.Устройство по п.2, о т л и ч аю щ е е с я тем, что связь планки с прижимными пластинами осуществлена посредством по крайней мере, трех пар механизмов, состоящих из регулировочных винтов, тарировочных пружин и сухарей. - .

Источники информации,

0 принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 559760, кл. В 21 Н 1/20, 27.06.73.

-го

Фиг.1

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| СТАНОК ДЛЯ ПРОДОЛЬНОГО НАКАТЫВАНИЯ ШЛИЦЕВ | 1963 |

|

SU223740A1 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Устройство для накатки шлицев | 1989 |

|

SU1754304A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-03—Подача