Изобретение относится к рбработке металлов давлением и может быть использовано при производстве и восстановлении зубчатых кблес.

Известно устройство для накатывания цилиндрических зубчатых колес содержащее стационарно смонтированные на станине три накатных валка, привод вращения одного из накатных валков, воздействующий на другие валки через синхронизирующее зубчатое колесо, механизм зажима и перемещения заготовки с силовыми цилиндрами и индуктор ТВЧ для нагрева заготовки ij .

Недостатком известного устройстза является то, что на нем невозможно накатывать зубчатые колеса с радиальным перемещением накатных валков. Это ограничивает технологические возможности известного устройства.

Наиболее близким к изобретению является зубопрокатный станок, содержащий размещенные на станине три накатывающих механизма, включающих накатной валок и синхронизирующее зубчатое колесо, установленные с возможностью радиального перемещения, а также привод с эталонньом зубчатым колесом, установленным с возможностью взаимодействия с синхронизирующими зубчатыгли колесами, механизм зажима и перемещения заготовки 2 .

Однако известный станок не может быть использован для восстановления изношенных зубчатых колес,так как в нем отсутствует устройство пластического деформирования торцов заготовки восстанавливаемого зубчатого колеса и устройство ориентирования зубьёв заготовки относительно зубьев накатных валков. Это ограничивает технологические возможности известного станка,

Выполнение накатных валков и синронизирующих зубчатых колес в виде отдельных деталей и установка их консольно на осях снижает жесткость накатывающих устройств, вследствие чего снижается точность обработки.

Целью изобретения является расширение технологических возможностей путем обеспечения возможности восстановления зубчатых колес и повышения точности обработки.

Поставленная цель достигается тем, что зубопрокатный станок для горячей прокатки, содержащий размещенные на станине три накатывающих механизма, включающих накатной валок и синхронизирующее зубчатое колесо, установленные с возможнос1ью радиального перемещения, а также привод с эталонным зубчатым колесом

установленным с «возможностью взаимодействия с синхронизирующими зубчатыми колесами, механизм зажима и перемещения заготовки, снабжен механизмом ориентации зубьев восстанавливаемого колеса, выполненным в виде набора зубчатых колес, одно из которых установлено соосно накатному валку и кинематически связано с ним, механизмом торцового деформирования восстанавливаемых колес, выполненным в виде расположенного соосно эталонному зубчатому колесу дифференциального гидроцилиндра, на штоке которого закреплен с возможностью вращения сменный инструмент, а также упорньм роликом, размещенным соосно эталонному зубчатому колесу, и упорными роликами, размещенными соосно синхроннаируквдим зубчатым колесам и накатным валкам и установленными с возможностью взаимодействия с упорным роликом.

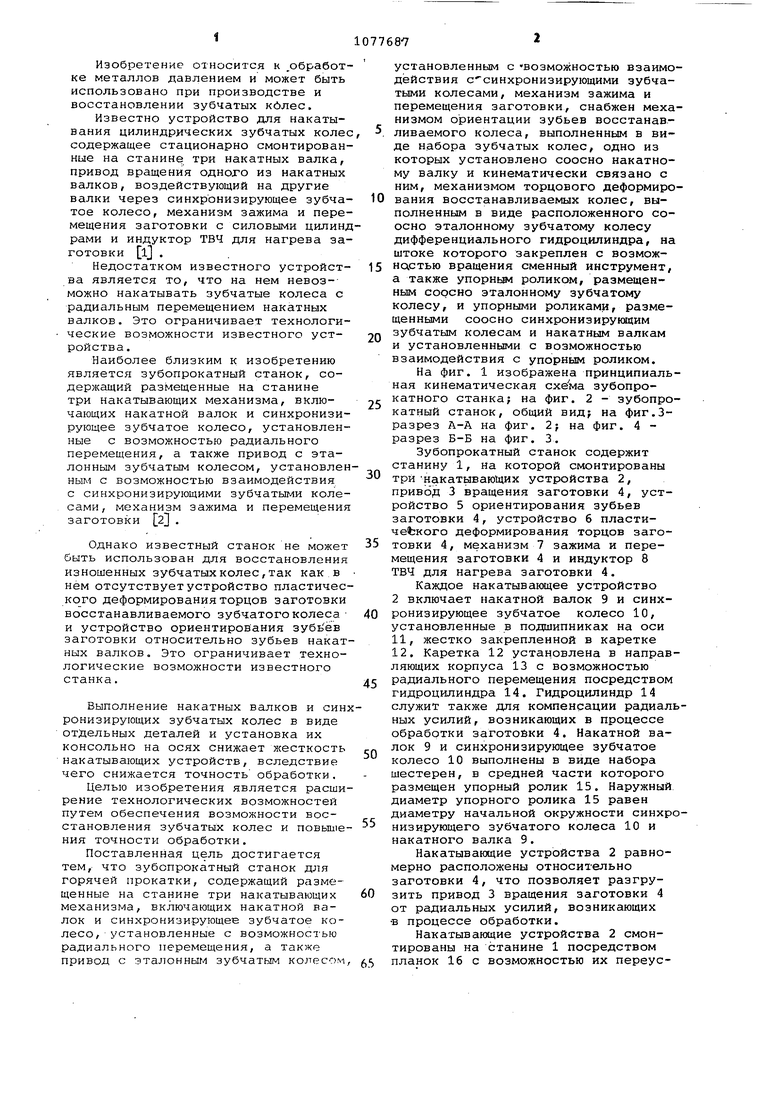

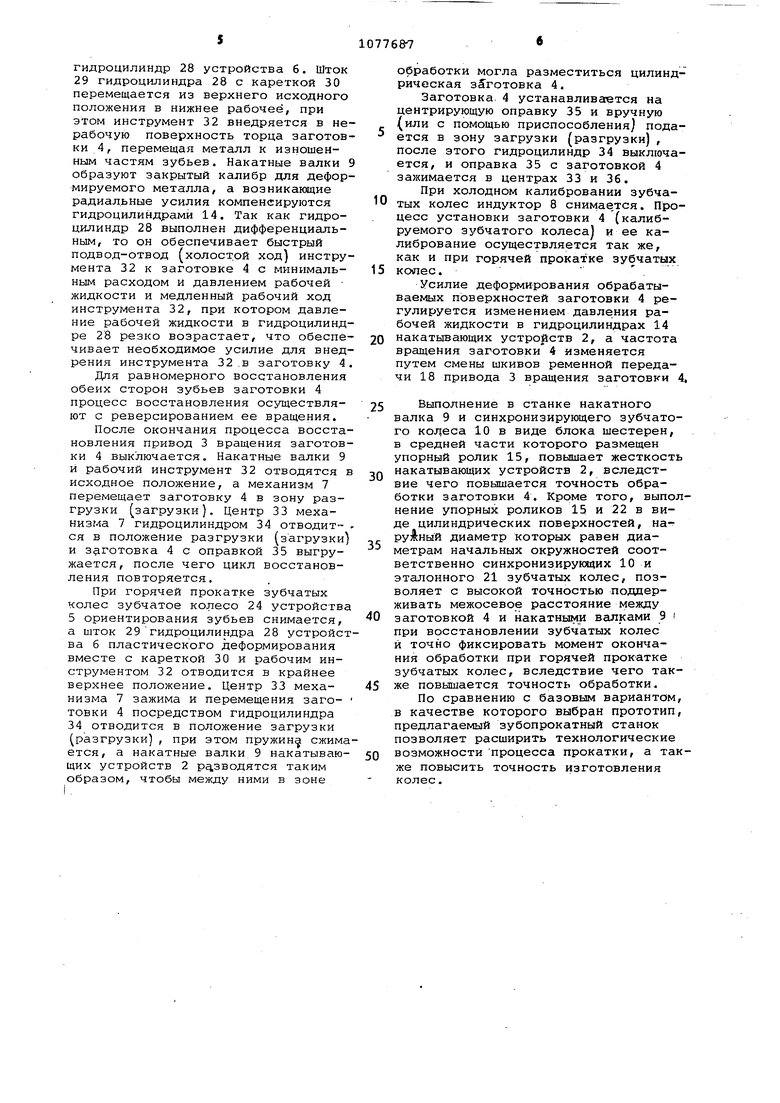

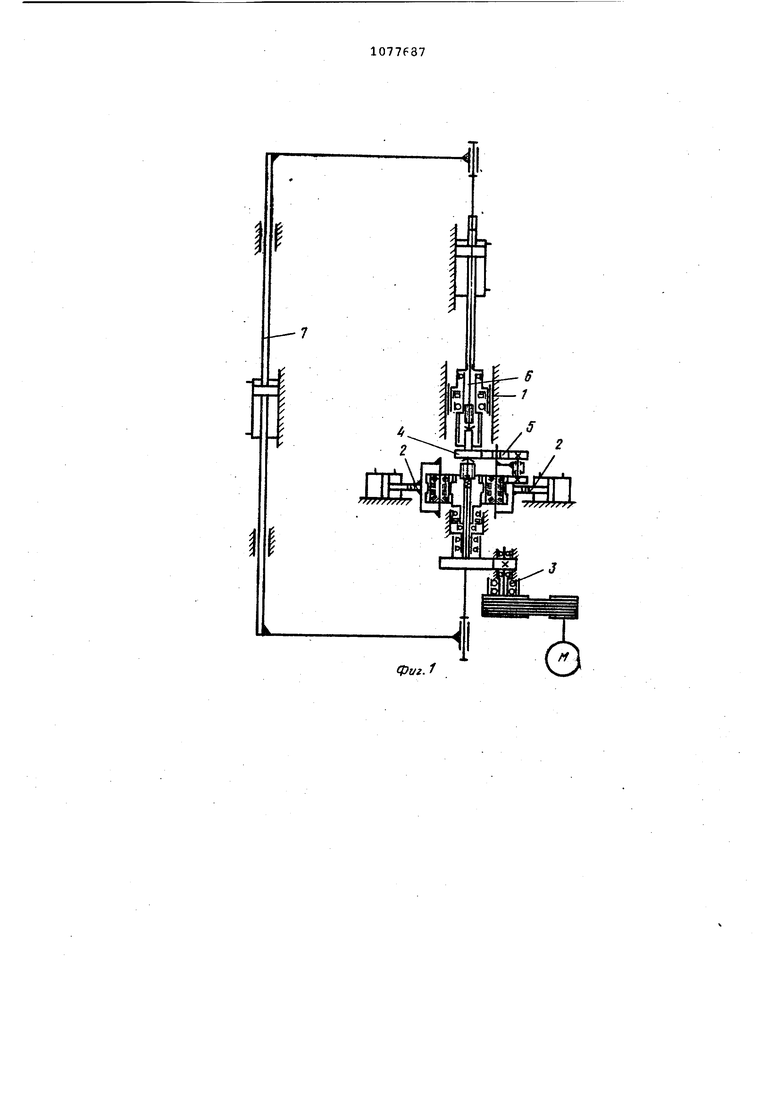

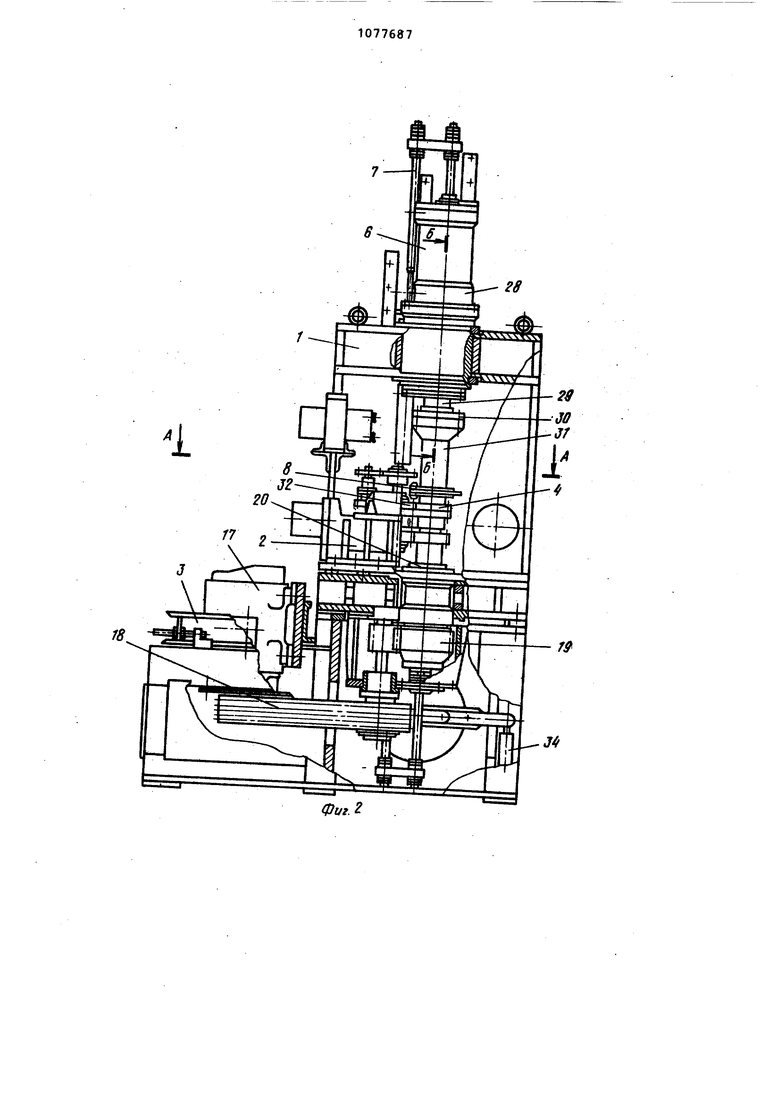

На фиг. 1 изображена принципиальная кинематическая схема зубопрокатного станка; на фиг. 2 - зубопрокатный станок, общий вид; на фиг.Зразрез А-А на фиг. 2; на фиг. 4 разрез Б-Б на фиг. 3.

Зубопрокатный станок содержит станину 1, на которой смонтированы три накатывашадх устройства 2, привод 3 вращения заготовки 4, устройство 5 ориентирования зубьев заготовки 4, устройство 6 пластичеЪкого деформирования торцов заготовки 4, механизм 7 зажима и перемещения заготовки 4 и индуктор 8 ТВЧ для нагрева заготовки 4.

Каждое накатывающее устройство 2 включает накатной вгшок 9 и синхронизирующее зубчатое колесо 10, установленные в подшипниках на оси

11,жестко закрепленной в каретке

12.Каретка 12 установлена в направляющих корпуса 13 с возможностью радиального перемещения посредством гидроцилиндра 14. Гидроцилиндр 14 служит также для компенсации радиалных усилий, возникающих в процессе обработки заготовки 4. Накатной валок 9 и синхронизирующее зубчатое колесо 10 выполнены в виде набора шестерен, в средней части которого размещен упорный ролик 15. Наружный диаметр упорного ролика 15 равен диаметру начальной окружности синхрнизирующего зубчатого колеса 10 и накатного валка 9.

Накатывающие устройства 2 равномерно расположены относительно заготовки 4, что позволяет разгрузить привод 3 вращения заготовки 4 от радиальных усилий, возникающих в процессе обработки.

Накатывающие устройства 2 смонтированы на станине 1 посредством планок 16 с возможностью их переустановки в горизонтальной и вертикальной плоскостях. В горизонтально плоскости переустановка накатывающих устройств 2 производится совместно с планками 16, в вертикальной плоскости переустановка производится за счет изменения высоты планок 16. Возможность переустановки накатывсиощих устройств 2 в двух взаимно перпендикулярных плоскостях позволяет расширить диапазон типоразмеров обрабатываемых заготовок 4 при сохранении высокой точности обработки. Привод 3 заготовки 4 смонтирован на станине 1 и включает электродвигатель 17, клиноременную 18 и зубчатую 19 передачи, посредством которых вращение передается на шпиндель 20. На шпинделе 20 жестко закреплено эталонное зубчатое колесо 21, установленное с возможностью зацепления с синхронизирующими зубчатыми колесами 10 накатывающих устройств 2. Эталонное зубчатое колесо 21 снабжено упорным роликом 22, взаимодействующим с упорными роликами 15 накатывающих устройств 2. Наружный ди аметр упорного ролика 22 равен диаметру начальной окружности эталонно го зубчатого колеса 21. На торце эталонного зубчатого колеса 21 жест ко закреплен диск 23, служащий для размещения заготовки 4 в процессе ее обработки. Устройство 5 ориентирования зубьев заготовки 4 относительно зубьев накатных вгшков 9 выполнено в виде, набора зубчатых колес 24-26. Зубчатое колесо 24 размещено в зоне загрузки заготовки 4 с возможностью зацепления с последней и установлено в подшипниках на оси 11 одного из накатывающих устройств 2 соосно накатному валку 9. Зубчатое колесо 24.имеет профиль и число зубьев, соответствующие про филю и числу зубьев накатного валка 9, и кинематически связано с послед ним посредством зубчатых колес 25 и 26. Зубчатые колеса 25 и 26 жестк закреплены на валу 27 и находятся в зацеплении соответственно с зубчатым колесом 24 и накатным валком 9. Вал 27 установлен в подшипниках в каретке 12. Таким образом, расположение зубьев зубчатого колеса 24 всегда соответствует расположению зубьев накатных валков 9. Устройство 6 пластического дефор мирования торцов заготовки 4 предназначено для перемещения нагретого металла из нерабочей зоны заготовки 4 в зону износа зубьев в процессе их восстановления и выполнено в виде дифференциального гидроцилиндра 28, размещенного на станине 1 соос но эталонному зубчатому колесу 21. На штоке 29 гидроцилиндра 28 жестко закреплена каретка 30, в которой в радиально-упорных подшипниках качения установлен вал 31 со сменным рабочим инструментом 32. Зубопрокатный станок работает следующим образом. При восстановлении изношенных зубчатых колес шток 29 гидроцилиндра 28 устройства 6 пластического деформирования вместе с кареткой 30 и рабочим инструментом 32 отводится в верхнее исходное положение. Центр 33 механизма 7 зажима и переме щения заготовки 4 посредством гидроцилиндра 34 отводится в поло- жение загрузки (разгрузки), при этом накатные валки 9 накатывающих устройств 2 разводятся таким образом, чтобы во впадинах их зубьев в зоне обработки могли разместиться зубья восстанавливаемого зубчатого колеса (заготовки 4 ) с некоторым технологическим зазйром. Заготовка 4 -устанавливается на центрирующую оправку 35 и подается в .зону загрузки (разгрузки) , где она вводится в зацепление с зубчатым колесом 24 устройства 5, ориентируя при этом зубья заготовки 4 относительно зубьев накатных валков 9. После этого гидроцилиндр 34 выключается, и оправка 35 с заготовкой 4 зажимается в центрах 33 и 36 пру-, жиной. После зажима заготовки 4 механизм 7 посредством гидроцилиндра перемещает последнюю в кольце&ой индуктор 8 ТВЧ для нагрева. По достижении заданной температуры нагрева (время нагрева регулируется с помощью реле) механизм 7 перемещает заготовку 4 в зону обработки, где она устанавливается на диске 23 привода 3 между накатными валками 9. Зубья заготовки 4 сориентированы относительно зубьев накатных валков 9 и поэтому располагаются Бо впадинах зубьев накатных валков 9. После этого включаются гидроцилиндры 14 и накатные валки 9 перемещаются в радиальном направлении до тех пор, пока ролики 15 дойдут до контакта с роликом.22 привода 3, а синхронизирующие зубчатые колеса 10 войдут в нормальное зацепление с эталонным зубчатым колесом 21, после чего перемещение накатных валков 9 прекращается, т.е. процесс восстановления зубчатых колес осуществляется при неизменном межосевом расстоянии между накатными валками 9 и заготовкой 4, обеспечивая таким образом требуемую точность восстанавливаемых зубчатых колес. Включается привод 3 вращения заготовки 4 и одновр1еменно включается

гидроцилиндр 28 устройства 6. Шток 29 гидроцилиндра 28 с кареткой 30 перемещается из Бврхнего исходного положения в нижнее рабочее, при эТом инструмент 32 внедряется в нерабочую поверхность торца заготовки 4, перемещая металл к изношенным частям зубьев. Накатные валки 9 образуют закрытый калибр для деформируемого металла, а возникающие радиальные усилия компенсируются гидроцилиндрами 14. Так как гидроцилиндр 28 выполнен дифференциальным, то он обеспечивает быстрый подвод-отвод (холостой ход) инструмента 32 к заготовке 4 с минимальным расходом и давлением рабочей жидкости и медленный рабочий ход инструмента 32, при котором давление рабочей жидкости в гидроцилиндре 28 резко возрастает, что обеспечивает необходимое усилие для внедрения инструмента 32 .в заготовку 4.

Для равномерного восстановления обеих сторон зубьев заготовки 4 процесс восстановления осуществляют с реверсированием ее вращения.

После окончания процесса восстановления привод 3 вращения заготовки 4 выключается. Накатные валки 9 и рабочий инструмент 32 отводятся в исходное положение, а механизм 7 перемещает заготовку 4 в зону разгрузки (загрузки). Центр 33 механизма 7 гидроцилиндром 34 отводится в положение разгрузки (загрузки) и заготовка 4 с оправкой 35 выгружается, после чего цикл восстановления повторяется.

При горячей прокатке зубчатых колес зубчатое колесо 24 устройства 5 ориентирования зубьев снимается, а шток 29гидроцилиндра 28 устройства б пластического деформирования вместе с кареткой 30 и рабочим инструментом 32 отводится в крайнее верхнее положение. Центр 33 механизма 7 зажима и перемещения заготовки 4 посредством гидроцилиндра 34 отводится в положение загрузки (разгрузки), при этом пружину сжимается, а накатные валки 9 накатывающих устройств 2 разводятся таким образом, чтобы между ними в зоне

обработки могла разместиться цилиндрическая заготовка 4.

Заготовка. 4 устанавливается на центрирующую оправку 35 и вручную (или с помощью приспособления) пода ется в зону загрузки (разгрузки) , после этого гидроцилиндр 34 выключается, и оправка 35 с заготовкой 4 зажимается в центрах 33 и 36.

При холодном калибровании зубчаlO тых колес индуктор 8 снимается. Процесс установки заготовки 4 (калибруемого зубчатого колеса) и ее калибрование осуществляется так же, как и при горячей прокатке зубчатых 5 колес.

Усилие деформирования обрабатываемых поверхностей заготовки 4 регулируется изменением давления рабочей жидкости в гидроцилиндрах 14 0 накатывающих устройств 2, а частота вращения заготовки 4 изменяется путем смены шкивов ременной передачи 18 привода 3 вращения заготовки 4,

5 Выполнение в станке накатного

валка 9 и синхронизирующего зубчатого колеса 10 в виде блока шестерен, в средней части которого размещен упорный ролик 15, повышает жесткость

« накатывающих устройств 2, вследствие чего повышается точность обработки заготовки 4. Кроме того, выполнение упорных роликов 15 и 22 в виде цилиндрических поверхностей, нару:1ный диаметр которых равен диа метрам начальных окружностей соответственно синхронизирующих 10 и эталонного 21 зубчатых колес, позволяет с высокой точностью подцерживать межосевое расстояние между

0 заготовкой 4 и накатными валками 9 при восстановлении зубчатых колес и точно фиксировать момент окончания обработки при горячей прокатке зубчатых колес, вследствие чего так5 же повышается точность обработки.

По сравнению с базовым вариантом, в качестве которого выбран прототип, предлагаемый зубопрокатный станок позволяет расширить технологические

0 возможности процесса прокатки, а также повысить точность изготовления колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| Устройство для прокатки зубчатых колес | 1976 |

|

SU689771A1 |

| Устройство для накатывания цилиндрических зубчатых профилей | 1986 |

|

SU1388170A1 |

| Способ горячей прокатки сложных профилей и устройство для его осуществления | 1988 |

|

SU1639855A1 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Станок для накатывания шлицев | 1979 |

|

SU841751A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| Способ прокатки зубчатых профилей | 1990 |

|

SU1801699A1 |

ЗУБОПРОКАТНЫЙ СТАНОК для горячей прокатки, содержащий размещенные на станине три накатывающих механизма, включающих накатной валок и синхронизирующее зубчатое колесо, установленные с возможностью радиального перемещения, а также привод с эталонным зубчатым колесом, установленным с возможностью взаимодействия с синхронизирующими зубчатыми колесами, механизм зажима и перемещения заготовки, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения возможности восстановления зубчатых колес и повышения точности обработки, он снабжен механизмом ориентации зубьев восстанавливаемого колеса, выполненным в виде набора зубчатых колес, одно из которых установлено соосно накатному валку и кинематически связано с ним, механизмом торцового деформирования восстанавливаемых колес, выполненным в виде расположенного соосно эталонному зубчатому колесу дифференциального гидроцилиндра, на штоке которого закреплен (Л С с возможностью вращения сменный инструмент, а также упорным роликом, размещенным соосно эталонному зубчатому колесу, и упорными роликами, размещенньгми соосно синхронизирующим зубчатым колесам и накатным валкам и установленными с возможностью взаимодействия с упорным.ролио ч ком. --4 о: ОО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU186383A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-07—Публикация

1982-11-10—Подача