(54) СПОСОБ СВОРКИ ПОД СВАРКУ И СВАРКИ НА УНИВЕРСАЛЬНОСВОРОЧНОМ СВАРОЧНОМ ПРИСПОСОБЛЕНИИ ОБЪЕМНЫХ

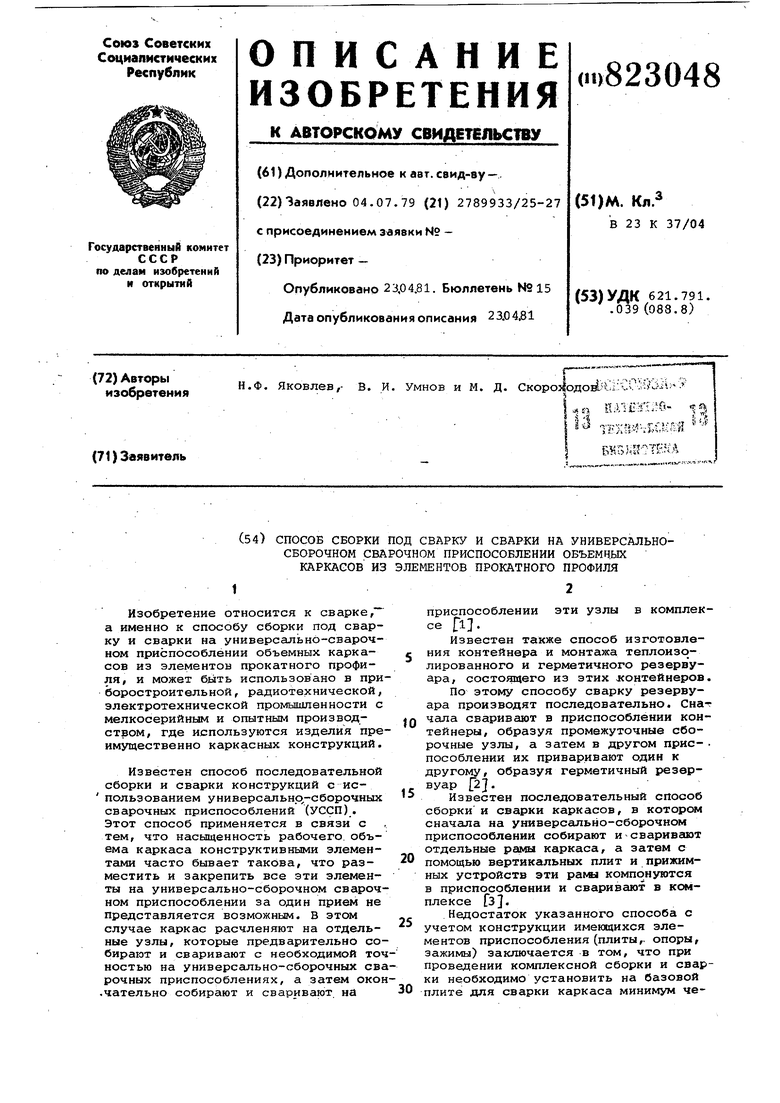

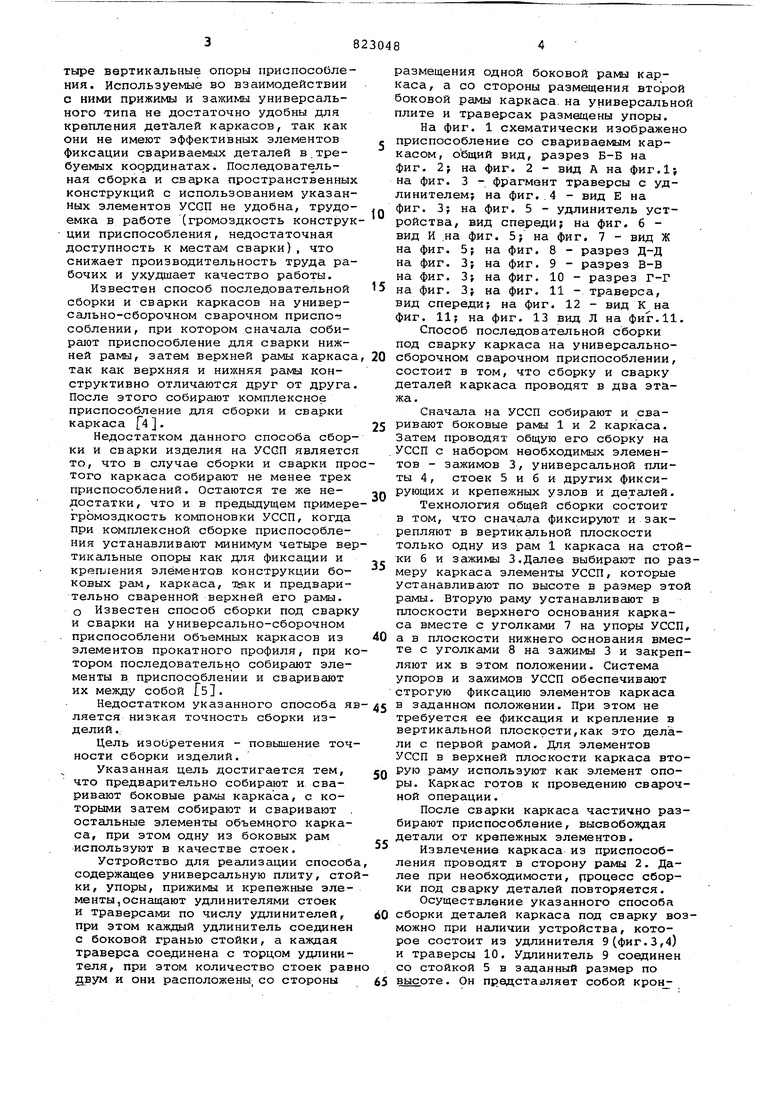

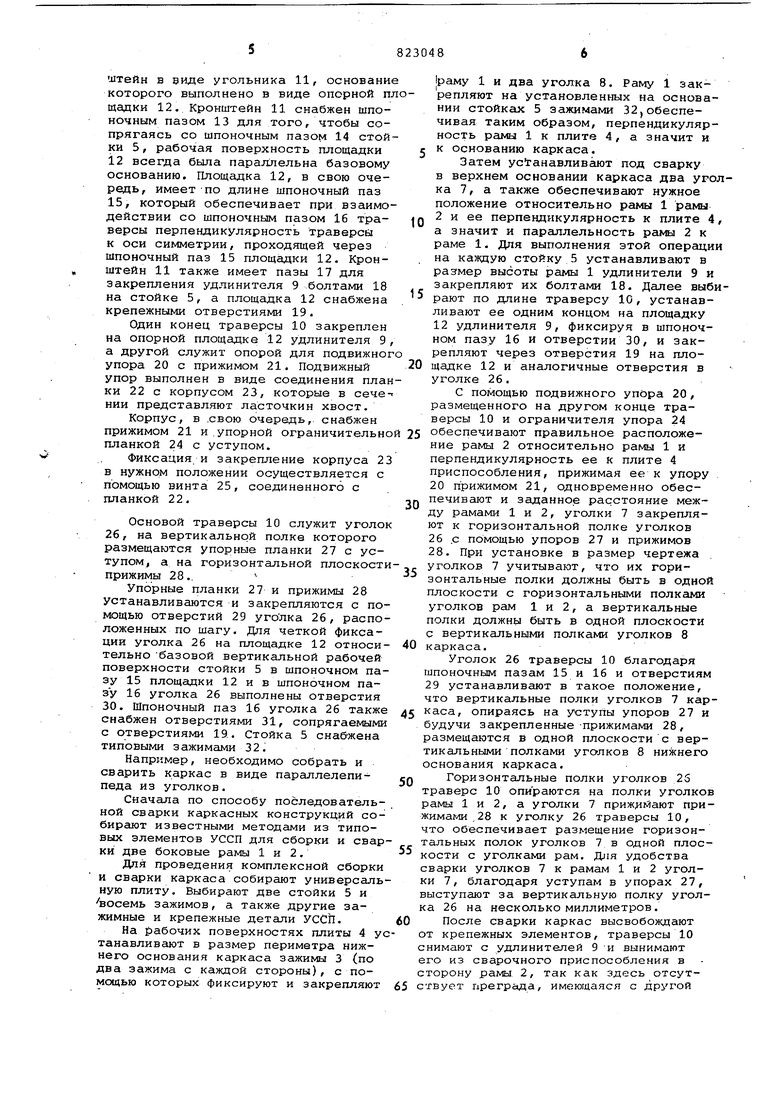

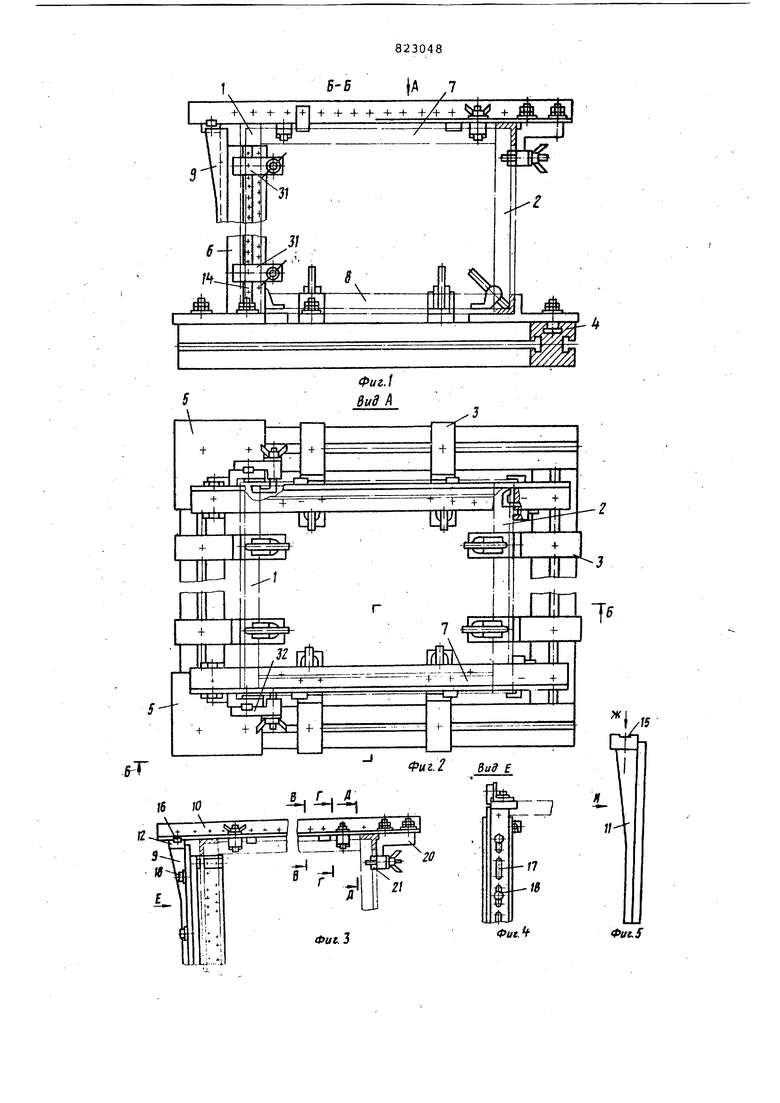

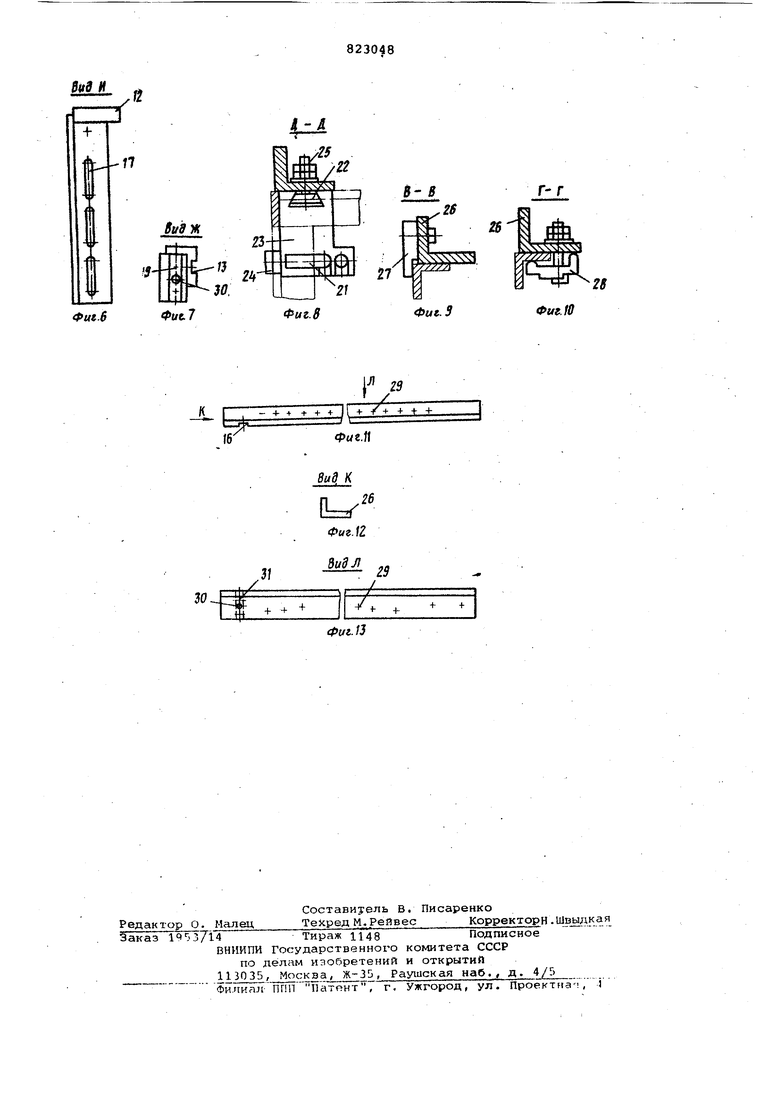

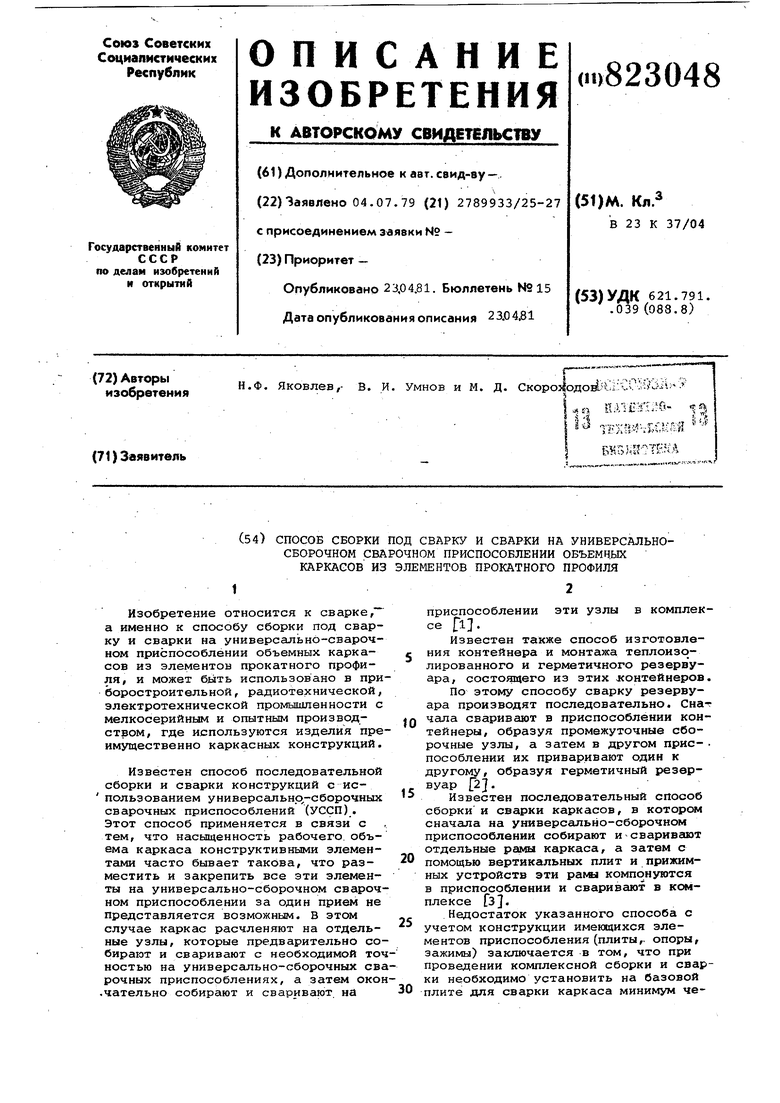

КАРКАСОВ ИЗ ЭЛЕМЕНТОВ ПРОКАТНОГО ПРОФИЛЯ тыре вертикальные опоры приспособления. Используемые во взаимодействии с ними прижимы и зажимы универсального -типа не достаточно удобны для крепления деталей каркасов, так как они не имеют эффективных элементов фиксации свариваемых деталей в.требуемых координатах. Последовательная сборка и сварка пространственны конструкций с использованием указан ных элементов УССП не удобна, трудо емка в работе (громоздкость констру ции приспособления, недостаточная доступность к местам сварки), что снижает производительность труда ра бочих и ухудшает качество работы. Известен способ последовательной сборки и сварки каркасов на универсально-сборочном сварочном приспо-) соблении, при котором сначала собирают приспособление для сварки нижней рамы, затем верхней рамы каркас так как верхняя и нижняя рамы конструктивно отличаются друг от друга После этого собирают комплексное приспособление для сборки и сварки каркаса Г4 . Недостатком данного способа сбор ки и сварки изделия на УССП являетс то, что в случае сборки и сварки пр того каркаса собирают не менее трех приспособлений. Остаются те же недостатки, что и в предыдущем пример громоздкость компоновки УССП, когда при комплексной сборке приспособления устанавливают минимум четыре ве тикальные опоры как для фиксации и крепления элементов конструкции бо ковых рам, каркаса, itaK и предварительно сваренной верхней его рамы, о Известен способ сборки под сварк и сварки на универсально-сборочном приспособлени объемных каркасов из элементов прокатного профиля, при к тором последовательно собирают элементы в приспособлении и сваривают их между собой Гз. Недостатком указанного способа я ляется низкая точность сборки изделий ., Цель изобретения - повышение точ ности сборки изделий. Указанная цель достигается тем, что предварительно собирают и сваривают боковые pavij каркаса, с которыми затем собирают и сваривают остальные элементы объемного каркаса, при этом одну из боковых рам используют в качестве стоек. Устройство для реализации способ содержащее универсальную плиту, сто ки, упоры, прижимы и крепежные эле менты, оснащают удлинителями стоек и траверсами по числу удлинителей, при этом каждый удлинитель соединен с боковой гранью стойки, а каждая траверса соединена с торцом удлини теля, при этом количество стоек ра и они расположены, со стороны азмещения одной боковой рамы каркаса, а со стороны размещения второй боковой рамы каркаса.на универсальной плите и траверсах размещены упоры. На фиг. 1 схематически изображено приспособление со свариваемым каркасом, общий вид, разрез В-Б на фиг. 2; на фиг. 2 - вид А на фиг.l на фиг. 3 - фрагмент траверсы с удлинителем; на фиг..4 - вид Е на фиг. 3; на фиг. 5 - удлинитель устройства, вид спереди; на фиг. 6 вид И .на фиг. 5; на фиг. 7 - вид Ж на фиг. 5; на фиг. 8 - разрез Д-Д на фиг. 3; на фиг. 9 - разрез В-В на фиг. 3} на фиг. 10 - разрез Г-Г на фиг. 3} на фиг. 11 - траверса, вид спереди; на фиг. 12 - вид К на фиг. 11; на фиг. 13 вид Л на фиг.11. Способ последовательной сборки под сварку каркаса на универсальносборочном сварочном приспособлении, состоит в том, что сборку и сварку деталей каркаса проводят в два этажа. Сначала на УССП собирают и сваривают боковые рамы 1 и 2 каркаса. Затем проводят общую его сборку на УССП с набором необходимых элементов - зажимов 3, универсальной плиты 4, стоек 5 и б и других фиксирующих и крепежных узлов и деталей. Технология общей сборки состоит в том, что сначала фиксируют и закрепляют в вертикальной плоскости только одну из рам 1 каркаса на стойки б и зажимы 3.Далее выбирают по размеру каркаса элементы УССП, которые устанавливают по высоте в размер этой рамы. Вторую раму устанавливают в плоскости верхнего основания каркаса вместе с уголками 7 на упоры УССП, а в плоскости нижнего основания вместе с уголками 8 на Зс1жимы 3 и закрепляют их в этом положении. Система упоров и зажимов УССП обеспечивают строгую фиксацию элементов каркаса в заданном положении. При этом не требуется ее фиксация и крепление в вертикальной плоскости,как это делали с первой рамой. Для элементов УССП в верхней плоскости каркаса вторую раму используют как элемент опоры. Каркас готов к проведению сварочной операции. После сварки каркаса частично разбирают приспособление, высвобождая детали от крепежных элементов. Извлечение каркаса из приспособления проводят в сторону рамы 2. Далее при необходимости, рроцесс сборки под сварку деталей повторяется. Осуществление указанного способа сборки деталей каркаса под сварку возможно при наличии устройства, которое состоит из удлинителя 9 (фиг.3,4) и траверсы 10. Удлинитель 9 соединен со стойкой 5 в заданный размер по высоте. Он представляет собой кронштейн в виде угольника 11, основани которого выполнено в виде опорной п щадки 12. Кронштейн 11 снабжен шпоночным пазом 13 для того, чтобы сопрягаясь со шпоночным пазом 14 стой ки 5, рабочая поверхность площадки 12 всегда была параллельна базовому основанию. Площадка 12, в свою очередь, имеет -по длине шпоночный паз 15, который обеспечивает при взаимо действии со шпоночным пазом 16 траверсы перпендикулярность траверса к оси симметрии, проходящей через шпоночный паз 15 площадки 12. Кронштейн 11 также имеет пазы 17 для закрепления удлинителя 9 болтами 18 на стойке 5, а площадка 12 снабжена крепежными отверстиями 19. Один конец траверсы 10 закреплен на опорной площадке 12 удлинителя 9 а другой служит опорой для подвижно упора 20 с прижимом 21. Подвижный упор выполнен в виде соединения план ки 22 с корпусом 23, которые в сече НИИ представляют ласточкин хвост. Корпус, в ,свою очередь, снабжен прижимом 21 и .упорной ограничительно планкой 24 с уступом. Фиксация/и закрепление корпуса 23 в нужном положении осуществляется с помощью винта 25, соединенного с планкой 22. Основой траверсы 10 служит уголок 26, на вертикальной полке которого размещаются упорные планки 27 с уступом, а на горизонтальной плоскости прижимы 28.. Упорные планки 27 и прижимы 28 устанавливаются и закрепляются с помощью отверстий 29 уголка 26, расположенных по шагу. Для четкой фиксации уголка 26 на площадке 12 относительно базовой вертикальной рабочей поверхности стойки 5 в шпоночном пазу 15 площадки 12 и в шпоночном пазу 16 уголка 26 выполнены отверстия 30. Шпоночный паз 16 уголка 26 также снабжен отверстиями 31, сопрягаемыми с отверстиями 19. Стойка 5 снабжена типовыми зажимами 32. Например, необходимо собрать и сварить каркас в виде параллелепипеда из уголков. Сначала по способу последовательной сварки каркасных конструкций собирают известными методами из типовых элементов УССП для сборки и свар ки две боковые рамы 1 и 2. Для проведения комплексной сборки и сварки каркаса собирают универсаль ную плиту. Выбирают две стойки 5 и восемь зажимов, а также другие зажимные и крепежные детали УССП. На рабочих поверхностях плиты 4 у танавливают в размер периметра нижнего основания каркаса зажимы 3 (по два зажима с каждой стороны), с помощью которых фиксируют и закрепляют 1раму 1 и два уголка 8. Раму 1 закрепляют на установленных на основании стойках 5 зажимами 32,обеспечивая таким образом, перпендикулярность рамы 1 к плите 4, а значит и к основанию каркаса. Затем устанавливают под сварку в верхнем основании каркаса два уголка 7 , а также обеспечивают нужное положение относительно рамы 1 рамы 2 и ее перпендикулярность к плите 4, а значит и параллельность рамы 2 к раме 1. Для выполнения этой операции на каждую стойку 5 устанавливают в размер высоты рамы 1 удлинители 9 и закрепляют их болтами 18. Далее выбирают по длине траверсу 10, устанавливают ее одним концом на площадку 12 удлинителя 9, фиксируя в шпоночном пазу 16 и отверстии 30, и закрепляют через отверстия 19 на площадке 12 и аналогичные отверстия в уголке 26. С помощью подвижного упора 20, размещенного на другом конце траверсы 10 и ограничителя упора 24 обеспечивают правильное расположение рамы 2 относительно рамы 1 и перпендикулярность ее к плите 4 приспособления, прижимая ее к упору 20 прижимом 21, одновременно обеспечивают и заданное расстояние между рамами 1 и 2, уголки 7 закрепляют к горизонтальной полке уголков 26 .с помощью упоров 27 и прижимов 28. При установке в размер чертежа уголков 7 учитывают, что их горизонтальные полки должны быть в одной плоскости с горизонтальными полками уголков рам 1 и 2, а вертикальные полки должны быть в одной плоскости с вертикальными полками уголков 8 каркаса. Уголок 26 траверсы 10 благодаря шпоночным пазам 15 и 16 и отверстиям 29 устанавливают в такое положение, что вертикальные полки уголков 7 каркаса, опираясь на уступы упоров 27 и будучи закрепленные-прижимами 28, азмещаются В одной плоскости с вертикальными полками уголков 8 нижнего снования каркаса. Горизонтальные полки уголков 25 раверс 10 опираются на полки уголков амы 1 и 2, а уголки 7 пpиж rtaют приимами,28 к уголку 26 траверсы 10, то обеспечивает размещение горизональных полок уголков 7 в одной плосости с уголками рам. Для удобства варки уголков 7 к рамам 1 и 2 уголи 7, благодаря уступам в упорах 27, ыступают за вертикальную полку угола 26 на несколько миллиметров. После сварки каркас высвобождают т крепежных элементов, траверсы 10 нимают с удлинителей 9 и вынимают го из сварочного приспособления в торону рамы 2, так как здесь отсуттвует преграда, имеющаяся с другой

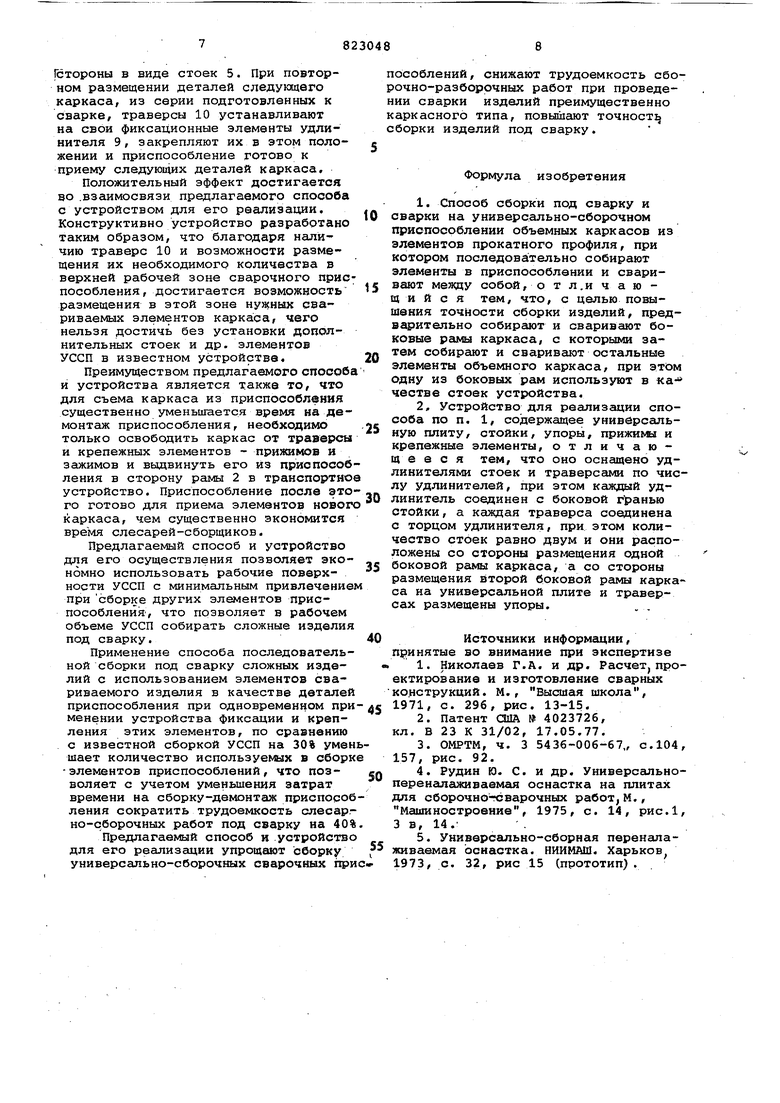

Гстороны в виде стоек 5. При повторном размещении деталей следующего каркаса, из серии подготовленных к сварке, траверсы 10 устанавливают на свои фиксационные элементы удлинителя 9, закрепляют их в этом положении и приспособление готово к приему следующих деталей каркаса.

Положительный эффект достигается so .взаимосвязи предлагаемого способа с устройством для его реализации. Конструктивно устройство разработано таким образом, что благодаря наличию траверс 10 и возможности размещения их необходимого количества в верхней рабочей зоне сварочного приспособления, достигается возможность размещения в этой зоне нужных свариваемых элементов каркаса, чего нельзя достичь без установки дополнительных стоек и др. элементов УССП в известном устройстве.

Преимуществом предлагаемого способа и устройства является также то, что для съема каркаса из приспособления существенно уменьигается время на демонтаж приспособления, необходимо только освободить каркас от траверсы и крепежных элементов - прижимов и зажимов и выдвинуть его из приспособления в сторону рсшы 2 в транспортное устройство. Приспособление после этого готово для приема элементов нового каркаса, чем существенно экономится время слесарей-сборщиков.

Предлагаемый способ и устройство для его осуществления позволяет экономно использовать рабочие поверхнести УССП с минимальным привлечением при сборке других элементов приспособления, что позволяет в рабочем объеме УССП собирать сложные изделия под сварку.

Применение способа последовательной сборки под сварку сложных издеЛИЙ с использованием элементов свариваемого изделия в качестве деталей приспособления при одновременном при менении устройства фиксации и крепления этих элементов, по сравнению с известной сборкой УССП на 30% уменшает количество используемых в сборк элементов приспособлений, что позволяет с учетом уменьшения затрат времени на сборку-демонтаж приспособления сократить трудоемкость слесарно-сборочных работ под сварку на 40% Предлагаемый способ и устройство для его реализации упрощают сборку универсально-сборочных сварочных припособлений, снижают трудоемкость сборочно-разборочных работ при проведении сварки изделий преимущественно каркасного типа, повышают точност сборки изделий под сварку.

Формула изобретения

1.Способ сборки под сварку и сварки на универсально-сборочном приспособлении объемных каркасов из элементов прокатного профиля, при котором последова тельно собирают элементы в приспособлении и сваривают между собой,отл.ичающ и и с я тем, что, с целью повышения точности сборки изделий, предварительно собирают и сваривают боковые рё1мы каркаса, с которыми затем собирают и сваривают остальные элементы объемного каркаса, при этом одну из боковых рам используют в качестве стоек устройства.

2,Устройство для реализации способа по п. 1, содержащее универсальную плиту, СТОЙКИ, упоры, прижимы и крепежные элементы, отличающееся тем, что оно оснащено удлинителями стоек и траверсами по числу удлинителей, при этом каждый удлинитель соединен с боковой гранью стойки, а Кс1ждая траверса соединена

с торцом удлинителя, при этом количество стоек равно двум и они расположены со стороны paз 4eщeния одной боковой рамы каркаса, а со стороны размещения Второй боковой рамы каркаса на универсальной плите и траверсах размещены упоры.

Источники информации, принятые во внимание при экспертизе

1.Николаев Г.А. и др. Расчет, проектирование и изготовление сварных ко.нструкций. М. , Высшая школа, 1971, с. 296, рис. 13-15.

2.Патент ОНА 4023726, кл. В 23 К 31/02, 17.05.77.

3.ОМРТМ, ч. 3 5436-006-67,, с.104 157, рис. 92.

4.Рудин Ю. С. и др. Универсальнопереналаживаемая оснастка на плитах для сборочноЧсварочных работ, М., Машиностроение, 1975, с. 14, рис.1 3 в, 14.

5.Универсально-сборная переналаживаемая оснастка. НИИМАШ. Харьков 1973, с. 32, рис 15 (прототип).

ВБ + -t- + + + + + + + + +АИ л -f

Su6 It

e

/

Фие.7

Фиг.в

Фмб

Г-Г

Фut.У

Фиг.10

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальное сборочно-сварочное приспособление для сборки и сварки деталей прокатного профиля | 1980 |

|

SU884921A1 |

| Стойка универсально-сборочного приспособления для сборки под сварку | 1978 |

|

SU775949A1 |

| Зажим универсально-сборочного приспособления | 1978 |

|

SU775948A1 |

| Базовая опора универсально-сборочногопРиСпОСОблЕНия для СбОРКи пОд СВАРКу | 1979 |

|

SU804324A1 |

| Базовая опора универсально-сборочного приспособления для сборки под сварку | 1977 |

|

SU683879A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| Устройство для сборки и сварки кабин | 1974 |

|

SU518312A1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ СБОРКИ ПОД СВАРКУ ПЛОСКИХ РЕШЕТЧАТЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2004 |

|

RU2279958C2 |

| Быстровозводимое блочно-модульное здание (варианты) | 2023 |

|

RU2811578C1 |

| УНИВЕРСАЛЬНАЯ ОСНАСТКА ДЛЯ КОНТЕЙНЕРА ВИБРАЦИОННОЙ МАШИНЫ | 2008 |

|

RU2386526C2 |

Г - + + + ч- 1Г+/+ + +

LJ, V

(бФиг.П

gj/g К

Фиг. 1Z ЫЛ

31

/

Г 5

Авторы

Даты

1981-04-23—Публикация

1979-07-04—Подача