Изобретение относится преимущественно к машиностроению и может быть применено при сборке и дуговой сварке конструкций из труб или сортового проката, например, ферм или каркасов.

Известен стенд для сборки под сварку металлоконструкций (Яковенко В.В. и др., авторское свидетельство СССР N 1668083), который содержит раму, роликовые опоры с электромагнитными прижимами. Это повышает точность сборки. Однако такой стенд имеет сложную конструкцию, затрудняющую его переналадку с одного типоразмера свариваемых узлов на другой.

Известно также универсальное сборно-разборное приспособление, которое принято за прототип (Куркин С.А. и др. "Технология, механизация и автоматизация производства сварных конструкций". Атлас. М,: "Машиностроение", 1989, с.86, рис.14). Оно состоит из основания, на котором закрепляются сменные детали: упоры, стойки, прижимы, ложементы, фиксаторы. Это обеспечивает возможность переналадки приспособления на различные типоразмеры свариваемых узлов, но для этого требуется большая номенклатура сменных деталей приспособления, которые набирают, соединяя их друг с другом для установки собираемого узла на требуемой высоте и в требуемом положении (см. там же, стр. 85, рис 13). Это увеличивает трудоемкость сборки.

За прототип предлагаемого способа принят способ сварки ферм, при котором осуществляют сварку стыков деталей, собранных посредством ложементов с фиксаторами, расположенными на раме (см. там же, стр.165, рис. 5). Это обеспечивает возможность изготовления ферменных конструкций заданных размеров. Однако по прототипу сварку производят при жесткой фиксации собранных деталей. Это ведет к тому, что при любой последовательности наложения сварных швов в зоне сварки накапливаются остаточные напряжения, которые могут привести к возникновению трещин в процессе эксплуатации сварной конструкции или к образованию холодных трещин.

Технической задачей предлагаемого устройства и способа сварки с его применением являлось упрощение конструкции устройства и снижение трудоемкости его переналадки с одного типоразмера свариваемых узлов на другой, а также повышение качества сварных соединений за счет уменьшения остаточных напряжений в зоне сварки.

Предлагаемое устройство состоит из рамы и расположенных на ней ложементов и фиксаторов. В отличие от прототипа ложементы выполнены в виде уголков, в средней части одной из полок которых закреплен стержень с резьбой. Ось стержня перпендикулярна плоскости полки ложемента. В раме высверлены отверстия, в которые вставлены стержни ложементов. Ложементы установлены на раме с возможностью вертикального перемещения и поворота вокруг своей оси и закреплены в требуемом положении, например с помощью контргаек. Фиксаторы выполнены в виде эластичной, например резиновой, ленты, на концах которой закреплены металлические петли. На внешних сторонах горизонтальной и вертикальной полок ложементов установлены захваты, которые выполнены в виде штырей или крючков. Захваты предназначены для зацепления с петлями фиксаторов.

При сварке узла, собранного в предлагаемом приспособлении, каждый стык деталей разделяют на четыре участка. При сварке вначале накладывают шов на участке стыка, находящемся со стороны эластичного фиксатора, затем на участке со стороны, противоположной эластичному фиксатору полки ложемента. После этого накладывают шов на участке с другой стороны эластичного фиксатора и завершают сварку стыка швом на участке со стороны второй полки ложемента. Швы со стороны полок ложемента начинают накладывать в течение времени, при котором температура металла шва, наложенного со стороны эластичного фиксатора, находится в пределах интервала температур, в котором возможна пластическая деформация свариваемого металла.

Такая совокупность признаков предлагаемого устройства позволяет упростить его конструкцию за счет уменьшения номенклатуры деталей и обеспечивает снижение трудоемкости переналадки приспособления с одного типоразмера свариваемых узлов на другой, так как однотипные ложементы, снабженные стержнями, позволяющими устанавливать ложементы на требуемую высоту и угол, проще переналаживать, а наличие эластичных фиксаторов облегчает и ускоряет закрепление деталей. Совокупность признаков предлагаемого способа сварки с применением предлагаемого устройства повысит качество сварных соединений за счет уменьшения величины остаточных напряжений в зоне сварки.

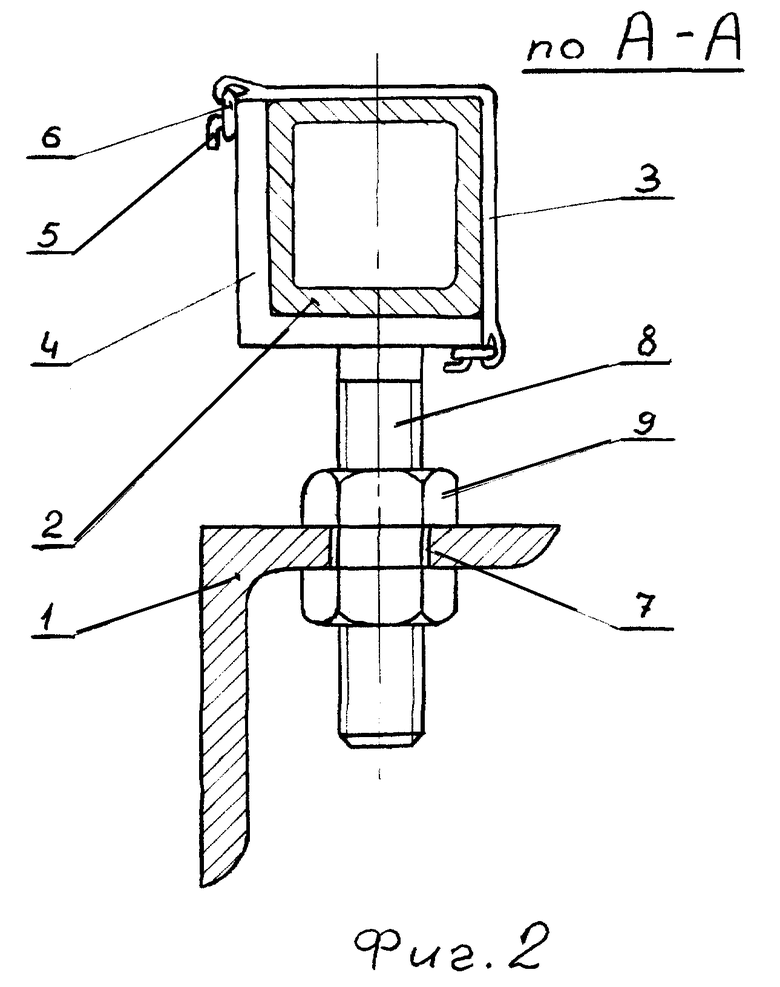

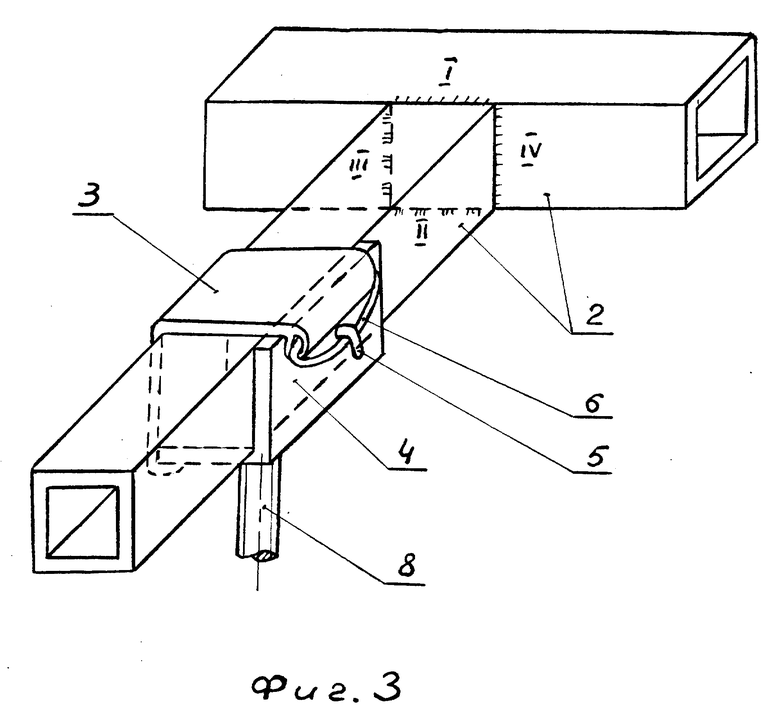

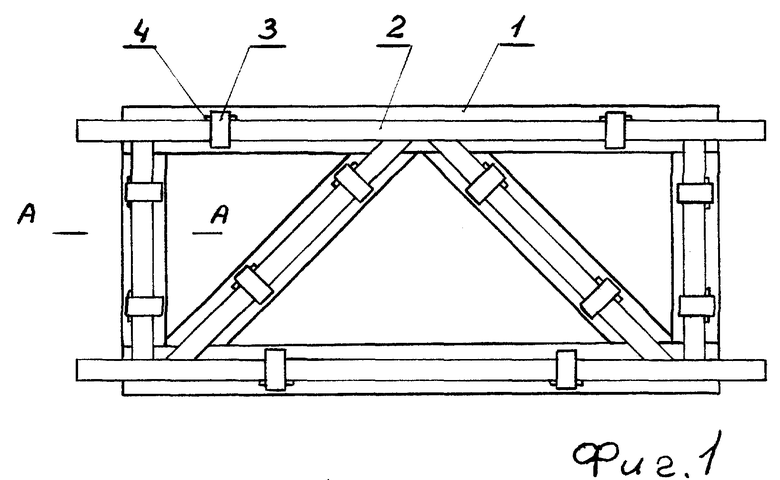

Предлагаемое устройство и способ сварки с его применением иллюстрируются чертежом, где на фиг.1 показан общий вид устройства, на фиг. 2 - разрез А - А на фиг.1, на фиг. 3 - схема осуществления предлагаемого способа сварки.

Предлагаемое устройство состоит из рамы 1, на которой расположены ложементы 4 с фиксаторами 3. Ложементы 4 выполнены в виде уголков. В средней части одной из полок каждого ложемента 4 закреплен, например с помощью сварки, стержень 8 с резьбой. Ось стержня 8 перпендикулярна плоскости полки ложемента 4. Стержни 8 с возможностью вертикального перемещения и поворота вокруг своей оси вставлены в отверстия 7, выполненные в раме 1 и закреплены на ней, например с помощью контргаек 9. На внешних поверхностях горизонтальной и вертикальной полок ложементов 4 установлены, например с помощью сварки или клепки, захваты 5, которые выполнены в виде штырей или крючков. Фиксаторы 3 выполнены в виде эластичной, например резиновой ленты, на концах которой закреплены металлические петли 6 для зацепления с захватами 5.

Такое выполнение устройства для сборки под сварку упрощает его конструкцию. Становится не нужной большая номенклатура сменных деталей, так как ложементы 4, выполненные в виде угольника и снабженные стержнями 8 с резьбой, многофункциональны. Они могут быть установлены на требуемую высоту без применения дополнительных деталей типа стоек или прокладок, могут служить в качестве упоров, устанавливаться под заданным углом, обеспечивая при этом плавную регулировку положения плоскостей полок, задающих положение деталей собираемого под сварку узла. Эластичные фиксаторы 3 легко надеваются своими петлями 6 на захваты 5 ложементов 4 и плотно обхватывают деталь, прижимая ее к ложементу 4. Все это позволяет снизить трудоемкость переналадки устройства с одного типоразмера собираемого узла на другой.

Способ сварки с применением предлагаемого устройства заключается в следующем. Стык деталей 2 разделяют на четыре участка (I, II, III, IV на фиг. 3). Вначале накладывают шов I (или III) на участке, находящемся со стороны эластичного фиксатора 3. Затем накладывают шов II (или IV) на участке, со стороны, противоположной эластичному фиксатору 3 полки ложемента 4. После наложения двух этих швов накладывают шов III (или I) на участке с другой стороны эластичного фиксатора 3 и завершают сварку стыка швом IV (или II) на участке со стороны второй полки ложемента 4. Каждый шов (II или IV) со стороны полок ложемента 4 начинают накладывать в течение времени, при котором температура металла шва (I или III), наложенного со стороны эластичного фиксатора 3 находится в пределах интервала температур пластической деформации свариваемого металла.

При наложении шва со стороны эластичного фиксатора 3 в результате термического расширения металла и усадки сварного шва свариваемая деталь будет деформироваться, отклоняясь в сторону фиксатора 3, который, растягиваясь, будет незначительно препятствовать этой деформации. При наложении противоположного шва со стороны полки ложемента 4 деталь будет свободно деформироваться, отклоняясь в противоположную сторону. Поскольку условия на участках стыка примерно одинаковы, величины деформаций в обе стороны будут также одинаковы и деталь в конце цикла сварки двух противоположных швов прижмется к полке ложемента 4, заняв практически первоначальное положение. Сварочные остаточные напряжения будут при этом минимальны и существенно уменьшатся по сравнению со сваркой известными способами с применением известных устройств для сборки под сварку с жесткими зажимами и фиксаторами. При сварке по предлагаемому способу второй пары швов процесс деформации детали повторится. В этом случае он будет осложнен наличием первой пары швов, но остаточные напряжения также будут уменьшены. Начало наложения швов со стороны полок ложемента 4 в течение времени, при котором металл швов, сваренных со стороны эластичного фиксатора 3, находится в пределах интервала температур пластической деформации свариваемого металла, позволит еще более уменьшить величину остаточных напряжений в зоне сварки, так как увеличится доля этих напряжений релаксирующихся за счет пластической деформации. Все это уменьшит вероятность возникновения в сварных соединениях холодных или эксплуатационных трещин - повысится качество сварных соединений.

Примером применения предлагаемого устройства и способа сварки может служить сборка и сварка узлов каркаса кузова автомобиля из труб прямоугольного сечения, прессованных из алюминиевого сплава АМг6М. Размер труб в поперечном сечении составлял 36 х 36 мм и 50 х 50 мм, толщина стенки 3 мм.

Раму 1 приспособления для сборки и сварки изготавливали сварной из стальных уголков размером 50 х 50 мм. Рама предназначалась для сборки 4-х различных узлов каркаса кузова. В раме 1 против мест фиксации деталей этих узлов высверливались отверстия 7, некоторые из них делались овальными, чтобы обеспечить более точную установку ложементов 4. В отверстия 7 устанавливали стержни 8 с резьбой, один конец которых был вставлен в отверстие в середине нижних полок ложементов 4 и расклепан. Стержни 8 при этом были установлены перпендикулярно поверхности нижних полок ложементов 4. С помощью контргаек 9, навернутых на стержни 8, ложементы 4 перемещали вертикально и поворачивали вокруг оси стержней 8, устанавливая их в положение, соответствующее требуемому для сборки деталей 2 свариваемого узла, а затем крепили контргайками 9 на раме 1. На наружных поверхностях полок ложементов 4 с помощью клепки были закреплены захваты 5, которые были выполнены в виде крючков. На нижние полки ложементов 4 укладывали детали 2 свариваемого узла и прижимали их к ложементам 4 эластичным фиксатором 3, выполненным из резиновой ленты толщиной 4 мм и шириной 25 мм. Концы лент эластичных фиксаторов 3 были снабжены петлями 6, выполненными из стальной проволоки диаметром 3 мм. Петли 6 надевались на крючки 5 вначале со стороны нижней полки ложемента 4, а затем - со стороны боковой полки. При этом лента эластичного фиксатора 3 натягивалась и плотно прижимала деталь 2 свариваемого узла к ложементу 4, фиксируя ее в заданном положении.

Применение предлагаемого устройства позволило уменьшить время его сборки и наладки, а также сборки в нем свариваемого узла.

Стыки деталей 2 свариваемого узла разделяли на 4 участка. Производили дуговую сварку вольфрамовым электродом в среде аргона с присадочной проволокой СвАМг6 диаметром 3 мм на переменном токе силой 110-130 А. Вначале сваривали участок I шва со стороны эластичного фиксатора 3. Затем через 1-2 с начинали сварку участка II со стороны нижней полки ложемента 4. При таком разрыве во времени температура шва на участке I составляла 200-250oC, что близко к температуре отпуска алюминиевых сплавов, при которой происходит снижение напряжений в металле за счет его пластической деформации. После сварки участка II накладывали шов на участке III свариваемого стыка деталей, а через 1-2 с начинали сваривать участок IV. Перед сваркой стыка и после окончания сварки замеряли величину перемещений конца консольно привариваемой детали 2 с помощью двух стрелочных индикаторов. Измерения показали, что на длине 400 мм отклонения конца детали 2 от положения до сварки в среднем составили в вертикальном направлении 0,35 мм, а в горизонтальном 0,74 мм. С учетом того, что детали были закреплены только эластичными фиксаторами 3, незначительно препятствующими деформациям детали, можно сделать вывод, что предлагаемое устройство и способ сварки с его применением существенно снижают сварочные остаточные напряжения в зоне сварки, что повышает качество сварных соединений.

Таким образом предлагаемое устройство и способ сварки с его применением обеспечивают технический эффект и могут быть осуществлены имеющимися в технике средствами. Следовательно предлагаемое изобретение обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| СПОСОБ СВАРКИ РАМЫ МИКРОАВТОМОБИЛЯ КАРТ | 2023 |

|

RU2825352C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ | 1998 |

|

RU2141394C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ТЕРМОПАРЫ | 2000 |

|

RU2180099C2 |

| Способ изготовления рамы строительно-дорожных машин | 2023 |

|

RU2834097C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| ПЕРЕДНЯЯ ЧАСТЬ ПРОСТРАНСТВЕННОЙ РАМЫ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2134209C1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ РЕЖИМА ОПЕРАЦИИ ПО СНЯТИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНОМ ИЗДЕЛИИ | 1998 |

|

RU2137578C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ | 1998 |

|

RU2137576C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

Изобретение относится к машиностроению и может быть применено при сборке и дуговой сварке, например, ферм и каркасов. Устройство состоит из рамы с ложементами в виде уголков и с фиксаторами. В середине одной из полок каждого ложемента закреплен перпендикулярно ей стержень с резьбой. Он вставлен в отверстие в раме и закреплен на ней контргайками. Фиксаторы выполнены в виде эластичной, например резиновой, ленты с петлями на концах. На полках ложементов установлены захваты в виде штырей или крючков для зацепления с петлями фиксаторов. Это уменьшает номеклатуру деталей, что упрощает конструкцию и уменьшает трудоемкость наладки устройства. При сварке каждый стык деталей разделяют на четыре участка. Вначале сваривают участок со стороны фиксатора, затем со стороны противоположной ему полки ложемента. После этого сваривают участок с другой стороны фиксатора и завершают сварку стыка швом со стороны второй полки ложемента. Каждый шов со стороны полок ложемента начинают накладывать в течение времени, при котором металл шва, наложенного со стороны фиксатора, находится в интервале температур пластической деформации свариваемого металла. Это уменьшает остаточные напряжения в зоне сварки, что повышает качество соединений. 2 с. и 3 з.п.ф-лы, 3 ил.

| Куркин С.А | |||

| и др | |||

| Технология, механизация и автоматизация производства сварных конструкций | |||

| Атлас | |||

| -М.: Машиностроение, 1989, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Николаев Г.А | |||

| и др | |||

| Расчет, проектирование и изготовле-ние сварных конструкций | |||

| -М.: Высшая школа, 1971, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

| Таубер Б.А | |||

| Сборочно-сварочные приспособления и механизмы,-М.: Машгиз, 1958, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1999-09-20—Публикация

1998-03-05—Подача