54}

УНИВЕРСАЛЬНОЕ СБОРОЧНО-СВАРОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ ДЕТАЛЕЙ ПРОКАТНОГО ПРОФИЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стойка универсально-сборочного приспособления для сборки под сварку | 1978 |

|

SU775949A1 |

| Зажим универсально-сборочного приспособления | 1978 |

|

SU775948A1 |

| Способ сборки под сварку и сваркиНА уНиВЕРСАльНО-СбОРОчНОМ СВАРОчНОМпРиСпОСОблЕНии Об'ЕМНыХ KAPKACOB изэлЕМЕНТОВ пРОКАТНОгО пРОфиля | 1979 |

|

SU823048A1 |

| Базовая опора универсально-сборочногопРиСпОСОблЕНия для СбОРКи пОд СВАРКу | 1979 |

|

SU804324A1 |

| Опора радиусная универсально-сборных сварочных приспособлений | 1977 |

|

SU775947A1 |

| Базовая опора универсально-сборочного приспособления для сборки под сварку | 1977 |

|

SU683879A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| Устройство для размещения детали в заданных координатах | 1976 |

|

SU749616A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПОД СВАРКУ ИЗДЕЛИЙ РЕШЕТЧАТОЙ КОНСТРУКЦИИ | 1996 |

|

RU2110386C1 |

| СИСТЕМА СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ПРОСТРАНСТВЕННОГО КАРКАСА ЗДАНИЯ | 2007 |

|

RU2327014C1 |

Изобретение относится к универсальным сборочносварочным приспособлениям, используемых для сборки металлических конструкнкй с целью их сварки. Особенно эффекткЕно использование устройства в универсально-сборочных сва речных пркспособ-лашшх (УССП) для сбор ки и сварки объемт-гых каркасньос конструкций из деталей прокатного профиля, широко используемых в радиотехнической - электротехнической, приборостроительной промышленности. Известна конструкция отечественных ceapoHiUbtx приспособлений, содержа,щая приспособление для фиксации и крепления ряда деталей каркаса под сварку, снаб женная каретками с костьшями, раэме шенными на стойках Г11. Однако конструкция каретки с костылем имеет сушественные недостатки. Обеспечивается фиксация и крепление только той части свариваемой детали, которая находится в непосредственной близости от стойки приспособпенкя. А детали каркасов расположены между cToftKaNm приспособления, что требует монт5фования на оонова даи приспособления допсщнительных стоек,, загромождающих приспособление, Звел ИНН Бающее ее вес, создаются неудоб- ства для сборки приспособления и свар- ки деталей. Конструкция каретки обеспечивает ее перемещение в пазу стойки только в вертикальной плоскости. Наиболее близким к предлагаемому является универсальное сборочно-сварочное приспособление для сборки деталей прокатного профиля, содержащее основание с уголкакта, расположенные перпендикулярно к ним угольники, соединяемые между собой посредством взаимно перпендикулярных и Т-образных пазов, и затфепляемьте на стойках приспособления, а также крепежные болты 2j. Приспособление содержит уголки по ГОСТ 17902-72, угольники по ГОСТ 17 905, планки по ГОСТ 17876 и др. элементы.

Рабоми э поверхности указанных утоп- ов, угопьиикоБ и др. деталей снабжены закмно-лерпендикулярными шпоночными Т 0бразным15 пазами для фиксации и кре11пе1вдя. Соединенные между пазамиj

для фиксации и укрепления. Соединенные ейшу собой и установленные на стойки УССП эти детали представляют устройство, на котором закрепляются детали изделий под сварку.10

Однако извес1Ч1ое приспособление обладает следуюищми недостатками.

Шаг между шпоцочнымл пазаш уголка составляет 30 мм. А это значит, что для установки деталей под сварку в за- «S данных координатах нельзя обойтись без : примененты дополнительных деталей, ттша мерных t гю тоткеине планок. А посколь ку мерные когушенсаш-гонные гшанки от™ сутствукхг в составе УССП, что обычно . 20 установку угольников в заданный чертежом размер ведут с помощью ушшерсаль- ных мерительиьк приспособленки. При частичном демонтаже приспособления йгш из- кпеч&шя сваренного каркаса на УССП н 25 установки очередного свариваемого изде- ЛИЯ требуется отвернуть и удалить крепежные элементы приспособления, чтобы разъединить утолок от угольшша и высвободить другие детали. На это уходит зо много рабочего времени. Сборка УССП в целом становится громоздкой, трудое йсой в исполнении к неудобной, как ггри сборке; прнспособлеш1Я и изделтш под сварку, так и демонта 1Ш УССП. Кроме того, трудио обеспечить гарант фованную точность как сборки УССП, так и свариваемого згаделия, так как она зависит от субъек « тивных условц - квали(}зжа1шя рабочего, точиостн KHCTpjfbietiTa и т.д.. .

Цель изобретения - повышение яро изводительнос1К И качества изделий.

Поставпенная цель достигается тем, что Б предлагаемом универсальном сбо рочно-сварочном приснособлекии дйя сбор 45 ки деталей прокатного профиля, содержа- , щем основа 1ше с уголками, расположенные перпендикулярно к ним у - ольшгки, соединяемые между собой посредством Езатно перпендикулярньк шпоночных и 50 Т-образных пазов, и зaкpeшlяe лыe на стойках приспособления , а также крепежные болты, мекеду полгсой толка и сопря гаемого с ней основания угольника, уо.- аковлена сменная компенсационная Ш1а«- ss стина, на каждой плоскости которой вы- полнены по две пары взаимно перпендикулярных BbJCTjTioB, vb3aKMoдействующих

с соответствующими шпоночными пазами полки уголка и основания уго,льника, при этом пара выступов одной из плоскостей пласганы расположенная на оси, перпен дикулярной основанию приспособле шя смешена относительно каждой пары выступов другой гшастины на величину, кратную заданному шагу выступов пластины, размещенных на ее оси симметрии, перпендикулярной основанк ю приспособления-.

Папка уголка, перпендикуляргшя основанию приспособления, выполнена в.виде гренебки с пазами, оси которых раз мещены на осях шпоночных пазов, пер- пеадикулярных основа 1ию приспособления при этом глубина охраничена отверстияivoi под крепежный болт, а ширина ше ширины шпоночного паза.

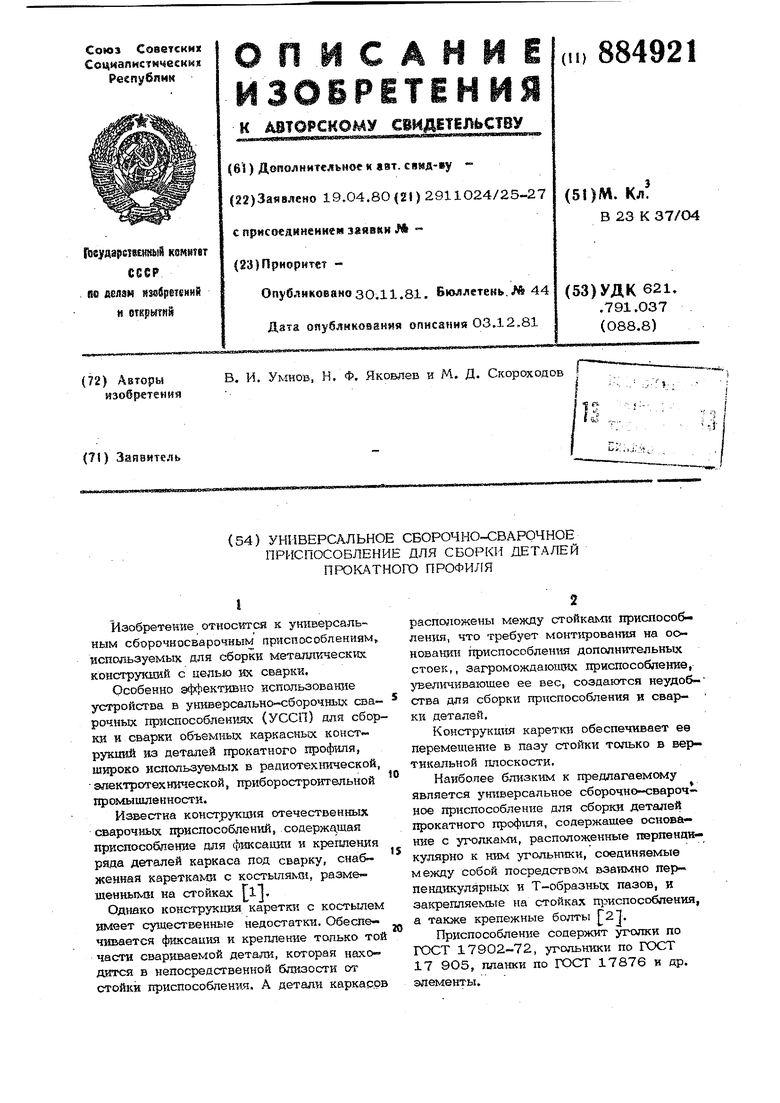

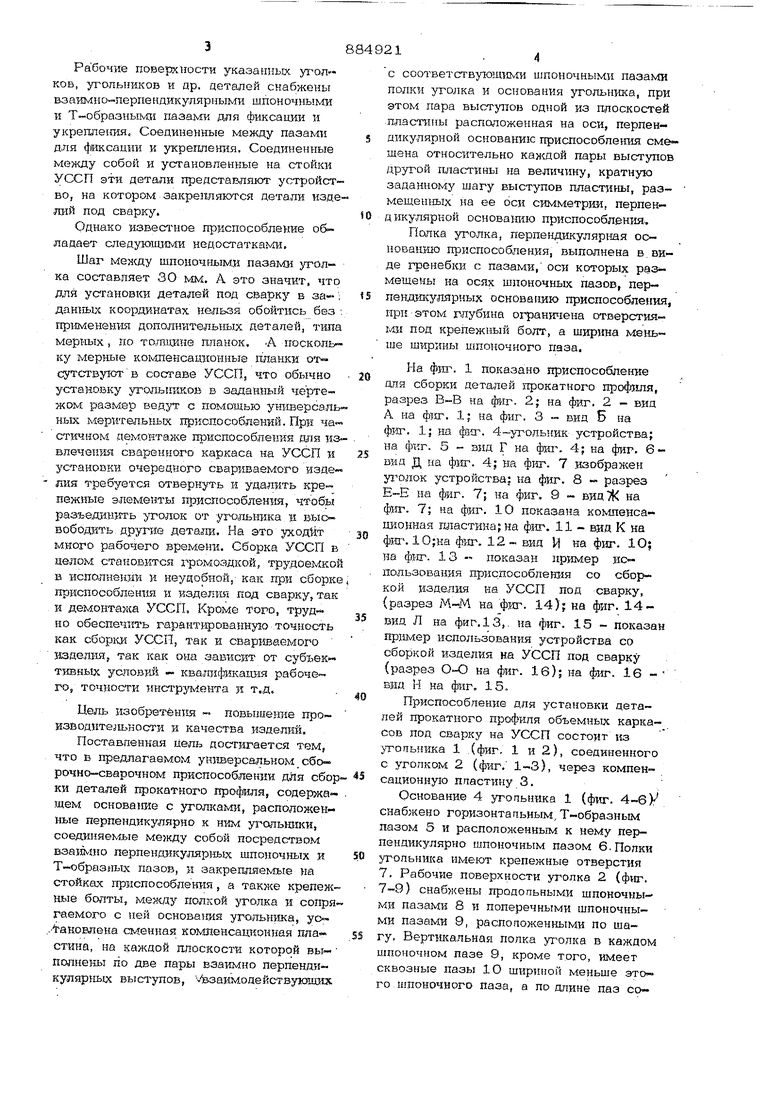

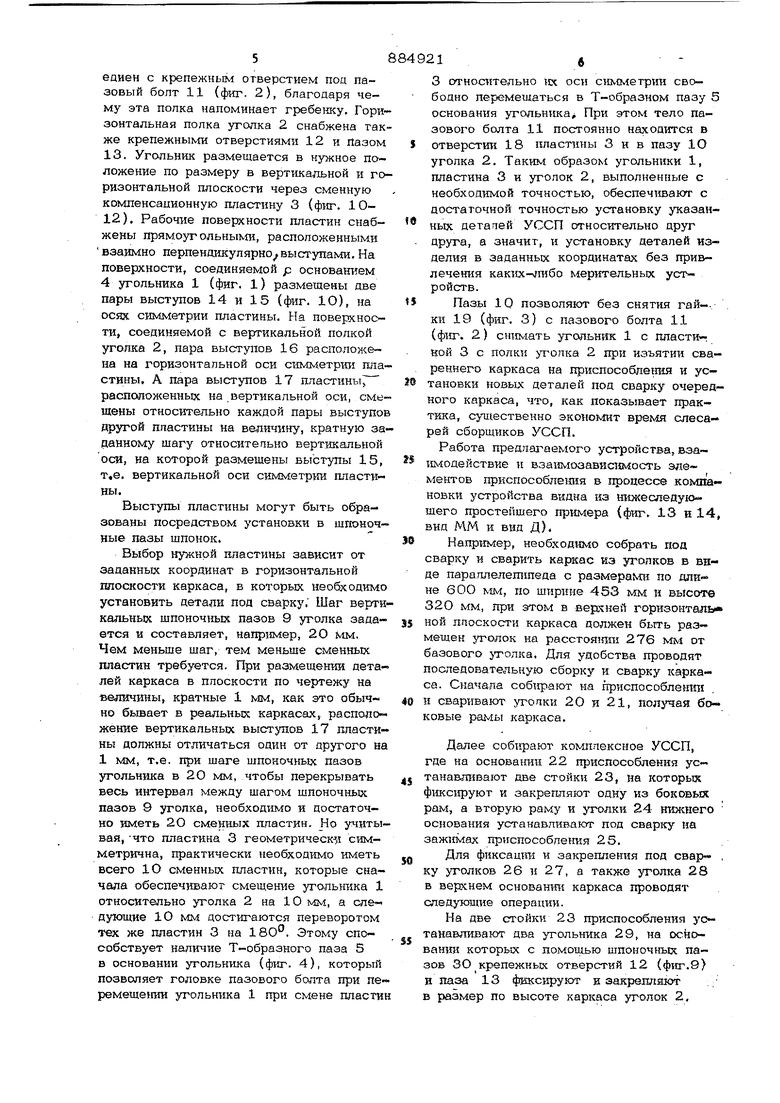

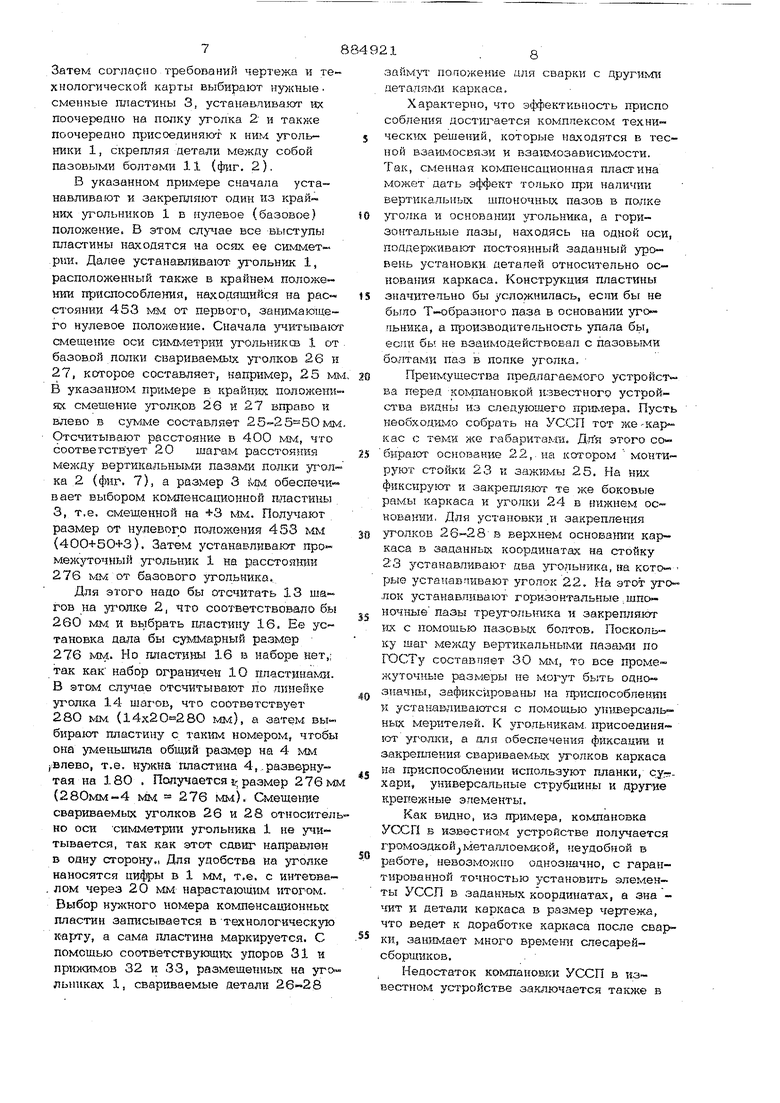

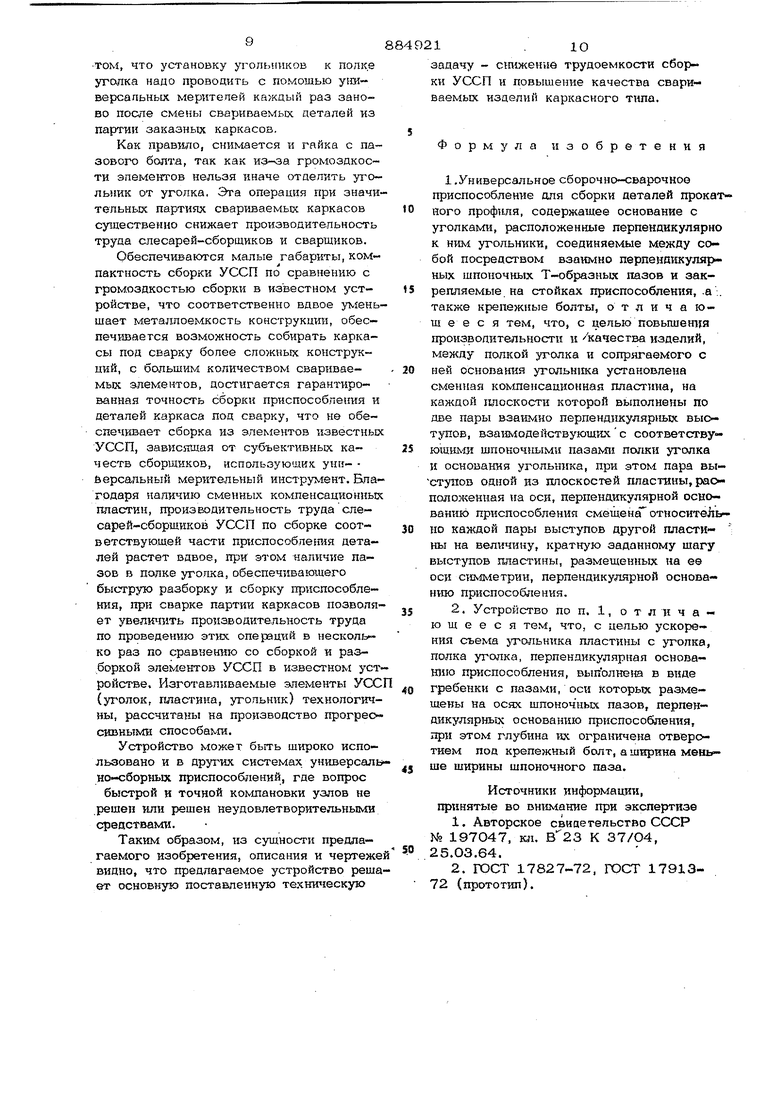

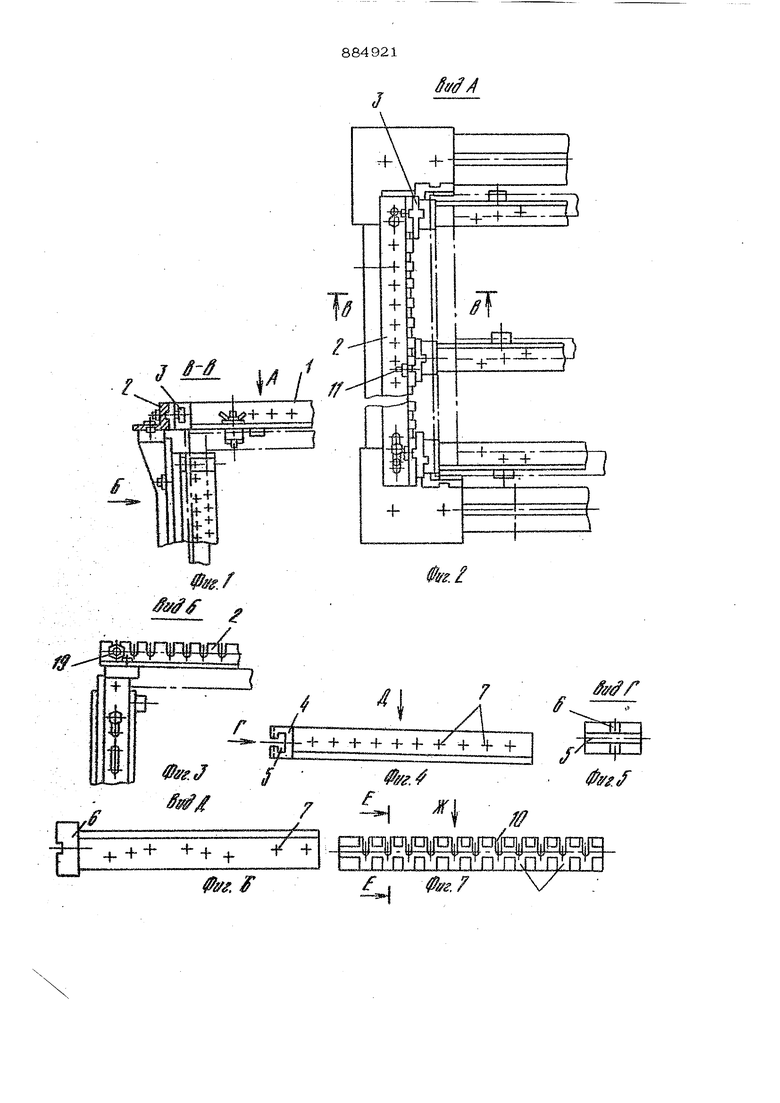

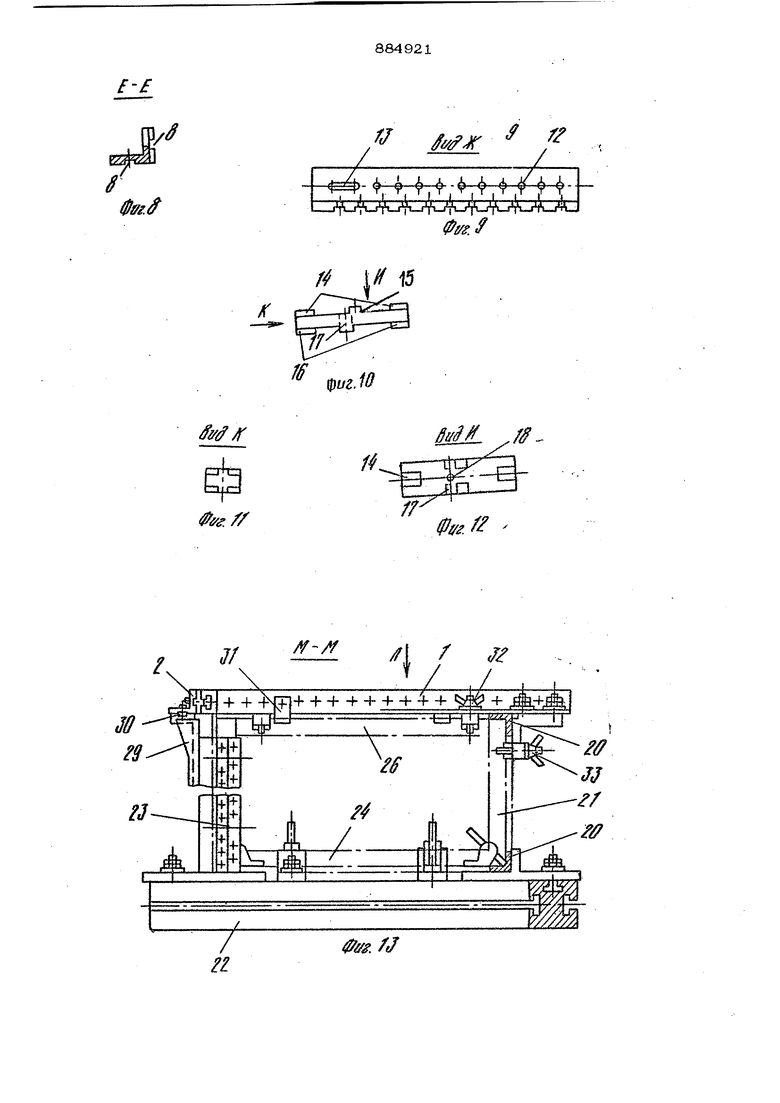

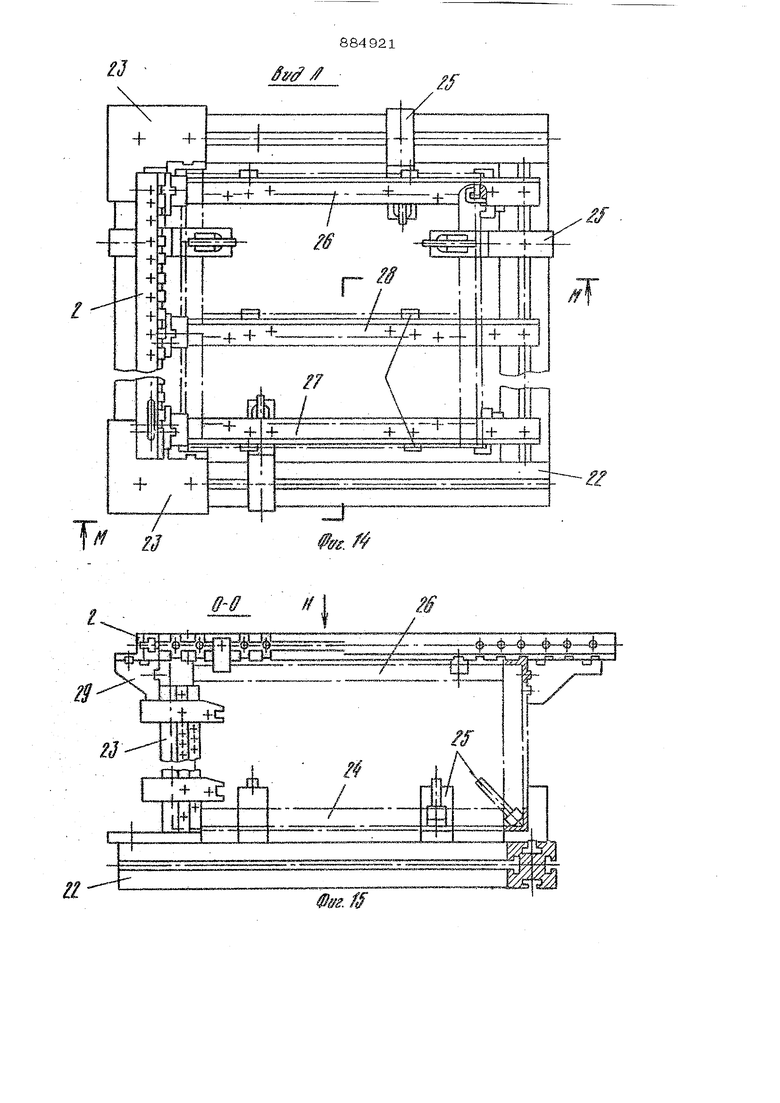

На фхп. 1 показано приспособленке для сборки деталей щзокатного профиля, разрез В-В на фиг. 2; на фиг. 2 - вид А на фиг. Ij на фиг. 3 - вид Б на фиг. 1; на ф11г. 4-угольник устройства; на фкг. 5 - вид Г на фиг. 4; на фиг. 6вид Д на фиг. 4; на фIiг. 7 изображен ух-олок устройства; на фиг. 8 .- разрез Е-Е на фиг. 7; на фиг. 9 - вид Ж на фиг. 7; на фиг. 10 показана кокшенсаШ1онная гшастина; на фз1г. 11 - вид К на фйтч 1О;на фиг. 12- вид И на фиг. 10; на . 13 - показан пример использования приспособления со сборкой изделия на УССП под сварку, (разрез М-М на фкг. 14); на фиг. 14вид Л на фиг. 13,. на фиг. 15 - показан npjiMep использования устройства со сборкой изделия на УССП под сварку (разрез О-О на фиг. 16); на фиг. 16 вид Н на фиг. 15.

Приспособление для установки деталей прокатного объемных каркасов под сварку на УССП состоит из топьника 1 ,(фиг, 1 и 2), соединенного с уголком 2 (фиг. 1-3), через компенсационную пластину 3.

Основание 4 угопьника 1 (фиг. 4-6У снабжено горизонтальным, Т-образиым пазом 5 и расположенным к нему перпендикулярно шпоночным пазом 6. Попки угопьника имеют крепежные отверстия 7. Рабочие поверхности уголка 2 (. 7--9) снабжены продольными шпоночными пазами 8 и поперечными шпоночными пазами 9, расположенными по шагу. Вертикальная полка утюлка в каждом шпоночном пазе 9, кроме того, имеет сквозные пазы 10 шириной меньше этого шпоночного паза, а подлине паз соедиен с крепежным отверстием под пазовый болт 11 (фиг. 2), благодаря чему эта полка напоминает гребешку. Горизонтальная попка уголка 2 снабжена также крепежными отверстиями 12 и Пазом 13. Уг&льник размещается в нужное положение по размеру в вертикальной и горизонтальной плоскости через сменную компенсационную шшстину 3 (фиг, 1012). Рабочие поверхности пластин снабжены прямоугольными, расположенными взаимно перпендацсулярно выступами. На поверхности, соединяемой р основанием 4 угольника 1 (фиг. 1) размещены две пары выступов 14 и 15 (фиг. 10), на осях симметрии пластины. На поверкности, соединяемой с вертикальной полкой уголка 2, пара выступов 16 расположена на горизонтальной оси ciiMJvieTpH}i пластины, А пара выступов 17 пластины расположенных на вертикальной оси, смещены относ 5тельно каждой парь выступов другой пластины на величину, кратную заданному шагу относительно вертикальной оси, на которой размешены выступы 15, т.е. вертикальной оси симметрии пластгтны.

Выступы пластины могут быть образованы посредством установки в шпоноч ные пазы шпонок.

Выбор нужной нпастины зависит от заданных координат в горизонтальной плоскости каркаса, в которых необходимо установить детали под сварку, Шаг вертикальных шпоноч аых пазов 9 уголка задается и составляет, HanpiiMep, 20 мм. Чем меньше шаг, тем меньше сменных пластин требуется. При размещении деталей каркаса в плоскости по чертежу на величины, кратные 1 мм, как это обыч но бывает в реальных каркасах, располо жение вертикальных выступов 17 пластины должны отличаться один от другого на 1 мм, т.е. при шаге шпоночных пазов угольника в 2О мм, чтобы перекрывать весь интервал между шагом шпоночных пазов 9 угопка, необходимо и достаточно иметь 2О сменных пластин. Но учитывая, -что пластина 3 геометрически симметрична, практически необходимо иметь всего 1О сменных пластин, которые сначала обеспеч1«заюг смещение уг ольника 1 относительно уголка 2 на 10 мм, а следующие 10 мм достигаются переворотом тех же пластин 3 на 180. Этому способствует наличие Т-образного паза 5 в основании угольтгка (фиг. 4), который позволяет головке пазового болта при пе ремещении угольника 1 при смене пласти

3 относительно jct оси симметрии свободно перемешаться в Т-образном пазу 5 основания угольника При этом тело пазового болта 11 постоянно находится в отверстии 18 пластины 3 и в пазу 1О уголка 2. Таким образом угольники 1, пластина 3 и уголок 2, выполненные с необходимой точностью, обеспечивают с достаточной точностью установку jTca3aH- ных деталей УССП относительно друг друга, а значит, и установку деталей изделия в заданных координатах без привлечения каких- ;габо мерительньк устройств.

Пазы 10 позволяют без снятия гай-, ки 19 (фиг. 3) с пазового болта 11 (фнг. 2) снт1мать угольник 1 с пласти- кой 3 с полки угопка 2 при изъятии сва- реннего каркаса на приспособпе1ШЯ и установки новых деталей под сварку очередного каркаса, что, как показывает практика, существенно экономит время слесарей сборщиков УССП.

Работа предлагаемого устройства, взаик одействие и взаимозавйсш-юсть эле ментов приспособления в процессе комиа- новки устройства вкдаа из т1жеследук шего простейшего щл1мера (фиг. 13 н 14, вид ММ и вид Д).

Например, необходимо собрать под сварку и сварить каркас из уголков в виде параллепепипеда с размерами по длине 600 MK-i, по ширине 453 мм и высоте 320 мм, при этом в верхней горизонталь ной плоскости каркаса должен быть размешен утолок на расстоя 0га 276 мм от базового угопка. Для удобства проводят последовательную сборку и сварку каркаса. Сначала собирают на ггриспособлешщ и сваривают пгопки 20 и 21, nojtj Jaa боковые рщ4ы каркаса.

Далее собтфают комплексное УССП, где на основании 22 приспособления ус танавл1{вают две стойки 23, ив которых фикс1фуют и закрепляют одну из боковых рам, а вторую раму и уголки 24 нижнего основания устанавливают под caapicy на зажимах приспособления 25.

Для фиксашщ и закрепления под свар , ку уголков 26 н 27, а также уголка 28 в верхнем основании каркаса проводят следуюпше операции.

На две стойки 23 приспособления ус танавлива от два угольника 29, на основании которых с помощью шпоночных пазов ЗО крепежных отверстий 12 (фиг.9) Н паза 13 ф11КС1фуют и закрепляют ; в размер по высоте каркаса уголок 2. Затем согласно требований чертежа и те хнологической карты выбирают нужные, сменные пластины 3, устанавлутают их поочередно на полку уголка 2 к также поочередно присоедкняк/г к ним уголь- НИКИ 1, скрепляя детали между собой пазовыми болтами 11 (фиг. 2), В указанном примере сначала устанавливают и закрешшют один из край них угольников 1 Б нулевое (базовое) положение, В этом все высаупы пластины находятся на ocsix ее симмет- -рии. Далее устанавливают yi-юльник 1, расположенный также в крайнем положении прйспособлетш, находящийся на расстоянии 453 мм от первого, занил-шющего нулевое папожение. Сначала итыва от смещение оси cHMivteTpHH тольникш I от базов.ой полки свариваемых ут олков 26 и 27, которое составляет, например, 25 мм В указанном примере в крайних положени ях смешение уголков 26 и 27 вправо и влево в сумме составляет 25-25 БO да Отсчитывают расстояние в 400 /ьм, что соотвегствует 20 шагам расстояния между вертикальными пазами полки уголка 2 (фиг. 7), а размер 3 iVsvi обеспечивает выбором когдпенсационной пластины 3, т.е. смешенной на +3 . Получают размер от нулевог,о положения 433 мм (400+50i-3). Затем устанавливают промежуточный утюльник 1 на расстоятш 276 мм от базового угольника. Для этого надо бы отсчитать 13 шагов на уголке 2, что соответствовало бы 260 мм и выбрать япастипу 16, Ее ус тановка дала бь су 1марный размер 276 мм. Но пластины 16 в наборе нет,; так как набор ограничен 10 ппастнна,йь В этом случае отсчитывают по линейке 14 шагов, что соответствует 280 мм (14х20«280 IVJM), а затем выбирают пластину с такшу номером, чтобы она уменьшила общий размер на 4 мм (.влево, т.е. нужна пластина 4,, развернутая на 180 . Получается ь; размер 276м (280мм-4 мм 276 K-IM). Сметцетю свариваемых уголков 26 и 28 относител но оси симметрии угольника 1 не y-uiтывается, так как этот сдвиг направлен Б одну сторону., Для удобства на толке наносятся цифры в 1 мм, т.е. с интег5ва, лом через 20 мм нарастающим итогом. Выбор номера компенсационных пластин записывается в технологическую карту, а сама 1шастина маркируется. С помощью cooTBeTCTBjTomvix упоров 31 и пршкимов 32 и 33, размешенных на уго льниках 1, сваршзаемые детали занм,}т попожение аля сварки с други1уП1 деталями каркаса. Характерно, что э4хрективяость приспо собпения достигается комплексом техниHecKi-Dc решений, которые находятся в тесной взаюх-ЕОсвязи и взаимозависимости. Так, сменная ко ушенсац юнная пластина может дать э4:фект топько гфи наличии вертикальиь-д шпоночных пазов в папке толка и основании угольника, а горизонтальные пазы, находясь на одной оси, поддерживают постоянный заданный уровень установки деталей относительно основания каркаса. Конструкция пластины значительно бы усложнилась, еспи бы не было Т-образного паза в основании уго пьника, а производительность упала бы, если бы не взаимоаействоЕвл с пазовыми болтами паз в полке уголгса. Прекм.ущества предлагаемого устройства перед компановкой лавестного устройса ва видны из следующего лриь-iepa. Пусть необходймо собрать на УССП тот же-кар к ас с теми же габаритами. Для этого собирают основание 22, на котором монтируют стойки 23 и зажимы 25. На них фиксируют и закрепляют те же боковые рамы каркаса и уголки 24 в нижнем ос коваш-ш, Для устанойки .и закрепления уголков в верхнем основатга каркаса в заданных координатах на стойку 23 устанавливают два угольника, на кото- рые устанавгщвают угопок 22. На этот уголок устанавливают горизонтальные дипоночные пазы тре топьника и закрепляют их с помогнью пазовых болтов. Поскольку ша между вертикальными пазаьж по ГОСТу составпяет 30 д, то все промежуточньзе размеры не могут быть однозначны, зафиксйрованы на приспособпенш-; к устана&ливаются с помощью утг шерсаль- ньас мерителей. К угольникам. присоединя ют уго.шга, а для обеспечения фйксащ-га и закрегшения. свариваемых уголков каркаса на приспособлении испо.льзуют планки, с.у-хари, универса.пьЕтые струбцины и другие к.репежные элементы. Как видно, из примера, компановка УССП в известном устройстве получается громоздкой мета.)хлое1.шой, неудобной в работе, невозможно однозшчно, с гарантироззанной точностью установить элементы УССП в заданных координатах, а зна и детали каркаса в размер чертежа, что ведет к доработке каркаса после сварки, занимает много времени слесарейсборщиков. Недостаток комлановки УССП в известном устройстве заключается также в том, что установку угольников к полке уголка надо проводить с помощью версапьньЕХ меритепей каждый раз заново после смены свариваемых деталей из партии заказных Kapitacos. Как правтшо, снимается и гайка с пазового болта, так как из-за громоздкости эпемеетов нельзя иначе отделить угольник от уголка. Эта операция при значи тельных партиях свар шаемьк каркасов существенно снижает производительность труда слесарей-сборщиков и сварщиков. Обеспечиваются малые габариты, компактность сборки УССП по сравнению с громоздкостью сборки в известном устройстве, что соответственно вдвое yvseHb шает металлоемкость конструкции, обеспеч ивается возможность собирать каркасы под сварку бопее конструкций, с большим количеством свариваемых элементов, достигается гарантированная точность сборки приспособления и деталей каркаса под сварку, что не обеспечивает сборка из элементов известных УССП, завис5га1ая от субъективных качеств сборщиков, использующих берсальный мерительный инструмент. Бла годаря наличию сменных компенсационных пластин, производительность труда слесарей сборщико2з УССП по сборке соответствующей части приспособле{шя деталей растет вдвое, при этом наличие пазов в полке уголка, обеспечивающего быструю разборку и сборку приспособлеН ш, при сварке партии каркасов позволя ет увелшшть производительность труда по проведению этих операций в несколько раз по сравненюо со сборкой и разборкой элементов УССП в известном уст ройстве. Изготавливаемые элементы УСС {уголок, пластина, угольник) технологичны, рассчитаны на производство прогрессивными способами. Устройство может быть щироко использовано и в системах yнvmepcaль но-сборных приспособлений, где вопрос быстрой и точной компановки узлов не решен или решен неудовлетворительными средствамт. Таким образом, из сущности предлагаемого изобретения, описания и чертеже видно, что предлагаемое устройство реша ет основкую поставленную техническую 1.1О задачу - cm«KeHV 6 трудоемкости сборки УССП и повыщение качества свариваемых изделий каркасного типа. Формула 51зобретения 1.Универсальное сборочно-сварочное приспособление для сборки деталей прокатного профиля, содержащее основание с уголками, расположенные перпендикулярно к ним угольники, соединяемые между собой посредством взаимно перпендикулярных шпоночных Т-образных пазов и закрепляемые на стойках приспособления, .а., также крепежные болты, отличающееся тем, что, с цепью повышения производительности и качества изделий, между полкой уголка и сопрягаемого с ней основания yi-ольника установлена сменная KONraeHcauHOKHaH пластина, на каждой плоскости которой выполнены по две пары взаимно перпендикулярных выступов, взатаюдействуюштис с соответствуЮЩЮ.Ш шпоночными пазами полки уголка и основания угольника, при этом пара выстуяоБ одной из плоскостей пластины, рао положенная на оси, перпендикулярной основанию приспособления смещена относительно каждой пары выступов другой пластины на величину, кратную заданному шагу вьютупов пластины, размещенных на ее оси стаа етрии, перпендикулярной основаHvno приспособления. 2. Устройство по п. 1, отличающееся тем, что, с цепью ускорения съема 5тольника пластины с уголка, полка уголка, перпендикулярная основанию приспособления, выполнеш в виде гребенки с пазами, оси которых размещены на OCSK щпоночных пазов, перпендикулярных основанию приспособления, при этом глубина tix ограничена отверстием под крепеж гый бсхлт, а ширина меньше ширины шпоночного паза. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР КЬ 197О47, кл. К 37/О4, 25.03.64. 2.ЮСТ 17827-72, ГОСТ 1791372 (прототип). ff.y l м fc

/ y

- ф-4-4 А..ф л л- -4L l li l±Ll JLLlJ L г L

// 1 15

г jT (

fe/

fe;/ /r-/

M .//

-E

-T

a

EL

/Л

/I. / //

/

м

Авторы

Даты

1981-11-30—Публикация

1980-04-19—Подача