(54) АЛМАЗНОЕ КОЛЬЦЕВОЕ СВЕРЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270093C2 |

| Способ обработки отверстий и алмазно-абразивное сверло для его осуществления | 1990 |

|

SU1808498A1 |

| Устройство для сверления отверстий в стекле | 1989 |

|

SU1726401A1 |

| Кольцевое сверло | 1975 |

|

SU647119A2 |

| Алмазное сверло | 1981 |

|

SU965792A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| Кольцевое сверло | 1979 |

|

SU889296A1 |

| Алмазное кольцевое сверло | 1979 |

|

SU816759A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

I

Изобретение относится к механической оЬработке твердых и хрупких материалов, а именно к кольцевому сверлению.

Известно устройство для обработки отвер- стнй, содержащее планшайбу с режущими элементами, укрепленными на концах регулируемых в радиальном направлении трубок, установленных перпендшсулярно плоскости планшайбы и связанных с центральным каналом р даальными для подачи смазочноохлаждающей жидкости (СОЖ) 1.

Недостатком известного устройства является невысокая производительность, обуславливаемая небольшим количеством режущих элементов.

Наиболее близким по технической сущности является алмазное кольцевое сверло, содержащее корпус с каналами для подвода смазочноохлаждающей жидкости и хвостовиком, закрепленную на корпусе планшайбу с радиальными пазами и каналами, в которых установлены режущие элементы 2.

РТедостаток известного устройства заключается в неэффективной промывке зоны резания, поскольку СОЖ подается поливом. Это снижает

стойкость инструмента и производительность сверления, а также ведет к повышешюму расходу СОЖ.

Цель изобретения - повьпыение вр 1зводательности обработки, стойкости сверла и отжение расхода СОЖ, а также обеспечение peryimрования размеров сверления.

Поставленная цель достигается тем, что алмазное кольцевое сверло, содержащее корпус с каналами для подвода СОЖ и хвостовиком, закрепленную на корпусе планшайбу с радиальными пазами и каналами, в которых установлены режущие элементы, снабжено установлен-. ными в корпусе параллельно хвостовику клапанами, взаимодействующими с режущими злементами и соединенными с каналами корпуса, а опорные поверхности режущих элементе выполнены с заборными полостями и уплотнениями.

Причем ось заборной полости режущего элемента смещена относительно оси режущего злё мента.

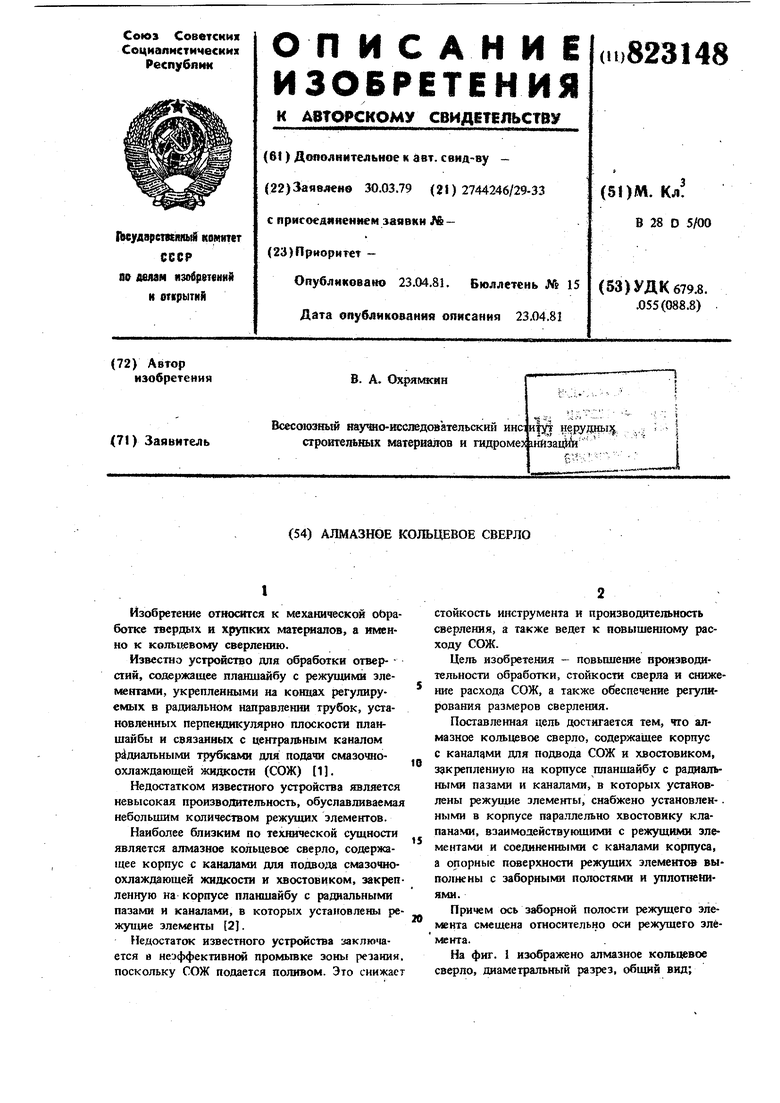

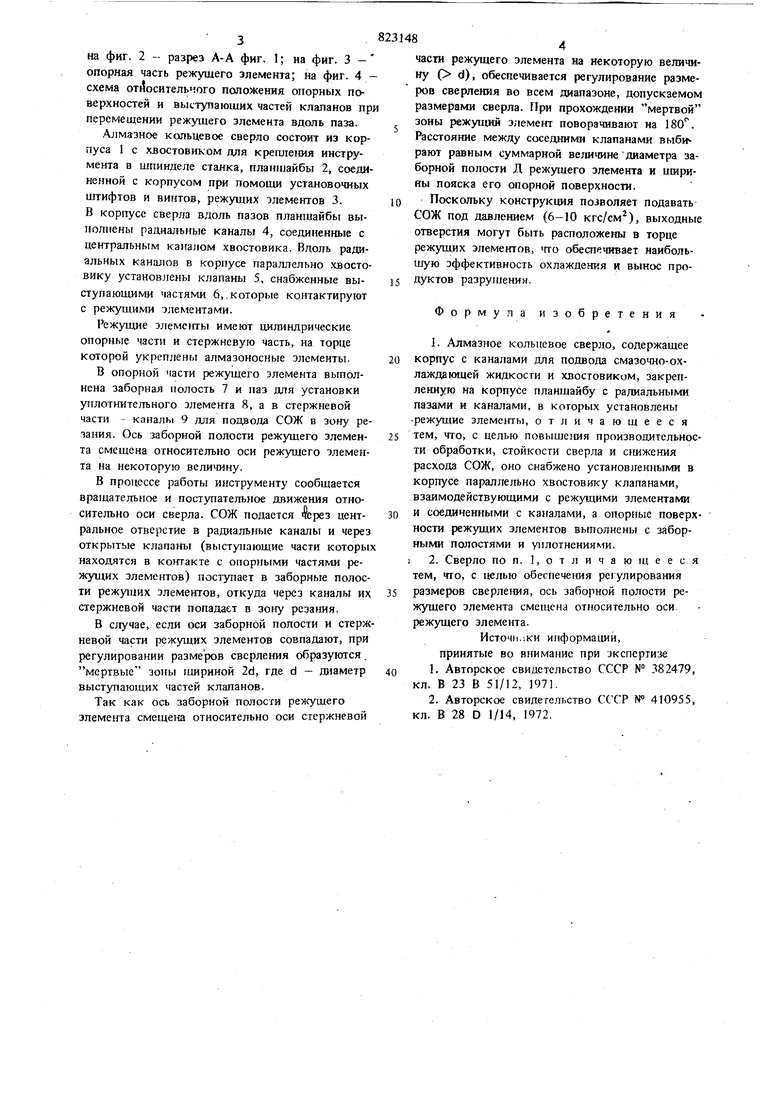

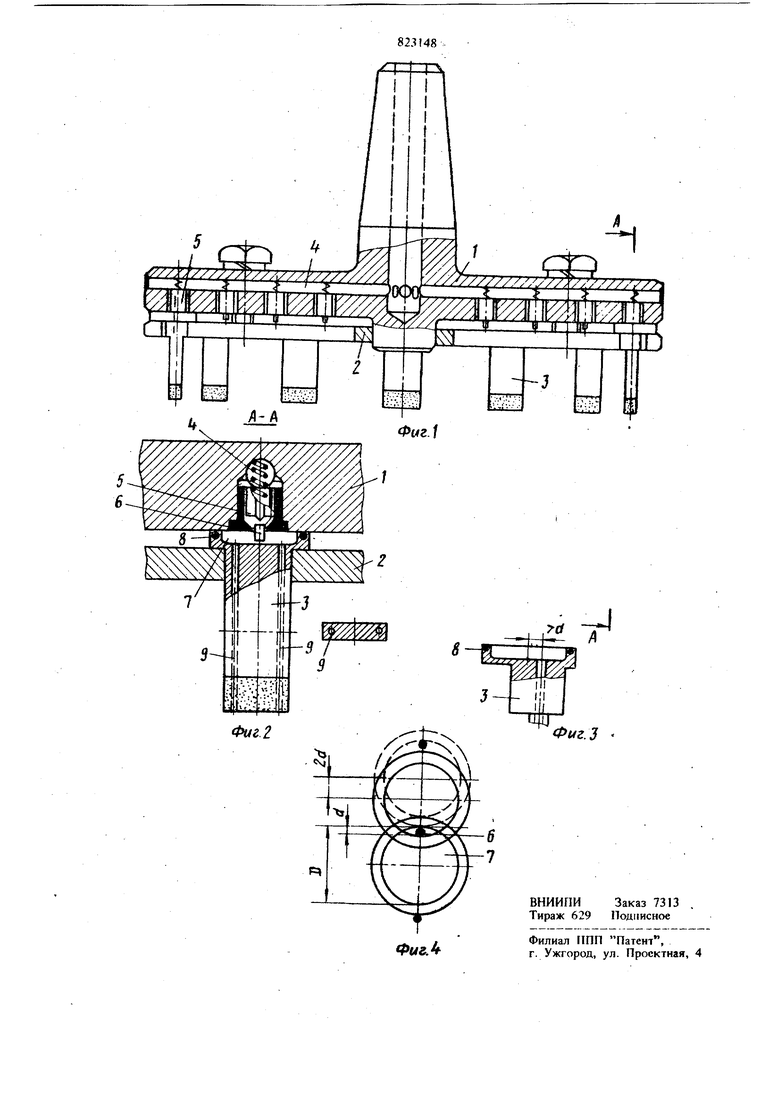

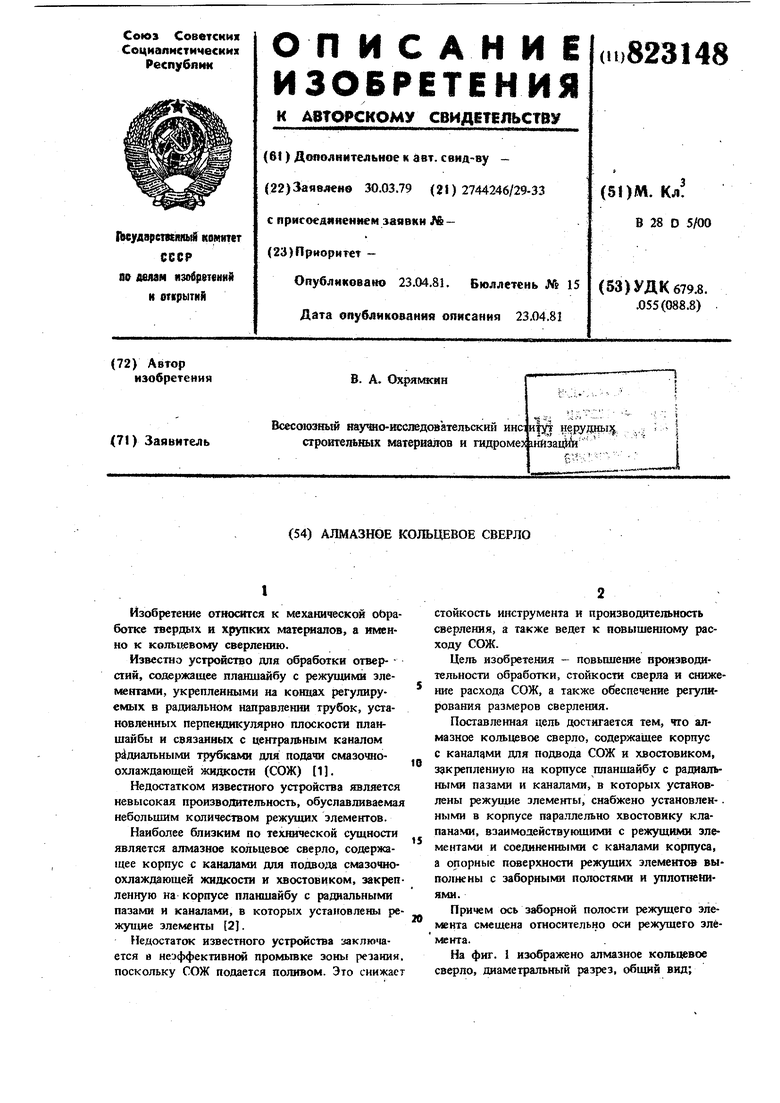

На фнг. I изображено алмазное кольцевое сверло, диаметральный разрез, общий вид; 3 на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 опорная часть режущего элемента; на фиг. 4 - схема от|1осительиого положения опорных по верхностей и выступающих частей клаланов пр перемещении режущего элемента вдоль паза. Алмазное кольцевое сверло состоит из корпуса 1 с хвостовиком для крепления инструмента в шпинделе станка, планп айбы 2, соединенной с корпусом при помощи установочных штифтов и винтов, режущих элементов 3. В корпусе сверла вдоль пазов планшайбы выполнены радиальные каналы 4, соединенные с центральным каналом хвостовика. Вдоль радиальных каналов в корпусе параллельно хвостовику установлены клапаны 5, снабженные выступающими частями 6,,которые контактируют с режущими элементами. 1ежущие элементы имеют цилиндрические onopfibie части и стержневую часть, на торце которой укреплены алмазоносные элементы. В опорной части режущего элемента выполнена заборная полость 7 и паз для установки уплотнительного элемента 8, а в стержневой части - каналы 9 для подвода СОЖ в зону резания. Ось заборной полости режущего злемента смещена относительно оси режущего элемента на некоторую величину. В процессе работы инструменту сообщается вращательное и поступательное движения относите;п но оси сверла. СОЖ подается через центральное отверстие в радиальные каналы и через открытые клапаны (выступающие части которы находятся в контакте с опорными частями режуи1их элементов) поступает в заборные полости режущих элементов, откуда через каналы их стержневой части попадает в зону резания. В случае, если оси заборпОй полости и стерж невой части режущих элементов совпадают, при регулировании размеров сверления образуются. мертвые зопы пшриной 2d, где d - диаметр выступающих частей клапанов. Так как ось заборной полости режущего элемента смещена относительно оси стержневой части режущего элемента на некоторую величину ( d), обеспечивается регулирование размеров сверления во всем диапазоне, допускаемом размерами сверла. При прохождении мертвой зоны режущий элемент поворачивают на 180. Расстояние между соседними клапанами выби рают равным суммарной величине диаметра заборной полости Д режущего элемента и пшривы пояска его опорной поверхности. Поскольку конструкция позволяет подавать СОЖ под давлением (6-10 кгс/см), выходные отверстия могут быть расположены в торце режущих элементов, По обеспечивает наибольшую эффективность охлаждения и вынос продуктов разрутпенмя. Формула изобретения 1.Алмазное кольцевое сверло, содержащее корпус с каналами для подвода смазочно-охлаждающей жидкости и хвостовиком, закрепленную на корпусе плашпайбу с радиальными пазами и каналами, в которых установлены режущие элементы, отличающееся тем, что, с целью повьппепия производительности обработки, стойкости сверла и сьшжения расхода СОЖ, оно снабжено установленными в корпусе параллельно хвостовику клапанами, взаимодействующими с режущими элементалш и соединенными с каналами, а опорные поверхности ржжущих элементов вьшолнены с заборными полостями и уплотнениями, 2. Сверло по п. 1, о т л и ч а ю щ е е с я тем, что, с целью обеспечения ре1улирования размеров сверления, ось заборной полости режущего элемента смещена относительно оси режущего элемента. Источи.-.ки информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 382479, кл. В 23 В 51/12, 197. 2.Авторское свидетельство СССР N 410955, кл. В 28 D 1/14, 1972.

Авторы

Даты

1981-04-23—Публикация

1979-03-30—Подача