Новым в заявляемом решении по конструкции инструмента является наличие паза под углом 10-30° к оси корпуса (оси сверла) и на внутренней поверхностях паза выемок с боковыми поверхностями, под углом / 3-15° в поперечном направлении к плоскости паза для сферических опор режущего элемента, что обеспечивает положение оси режущего элемента, необходимое для самовращения его при работе. Паз под углом 10-30° к оси корпуса обеспечивает расположение оси режущего элемента под углом 80-60° к оси сверления согласно заявляемому способу сверления.

Кроме того, новым в заявляемом решении является то, что опорами для режущего элемента являются две шаровые опоры, которые являясь комбинированным подшипником качения - скольжения, позволяют уменьшить момент сил трения, удалять шлам, попадающий на опоры, посредством СОЖ и компенсировать износ опоры за счет перемещения в направлении оси режущего элемента.

Новым в заявляемом решении является и наличие направляющих на корпусе и хвостовике, позволяющих осуществлять перемещение режущего элемента в направлении перпендикулярном оси отверстия в плоскости, в которой расположена ось режущего элемента и ось сверления. Это позволяет располагать режущий элемент так, чтобы его рабочая поверхность в осевой плоскости отверстия перекрывала ось сверления на 0,5-3 .мм. Ниже значение обусловлено прочностью кромки режущего элемента и требованием отсутствия образования при сверлении в центральной части керна, который ухудшает качество обработки. Верхняя граница связана с рациональным использованием алмазоносного слоя режущего элемента и. возможностью использования максимально возможного диаметра режущего элемента для обработки заданного отверстия, что способствует повышению производительности обработки. Увеличение смещения более 3 мм приводит к уменьшению диаметра режущего элемента и уменьшению производительности. Кроме выше сказанного перемещение корпуса позволяет частично компенсировать износ по диаметру режущего элемента .и использовать режущие элементы различной высоты.

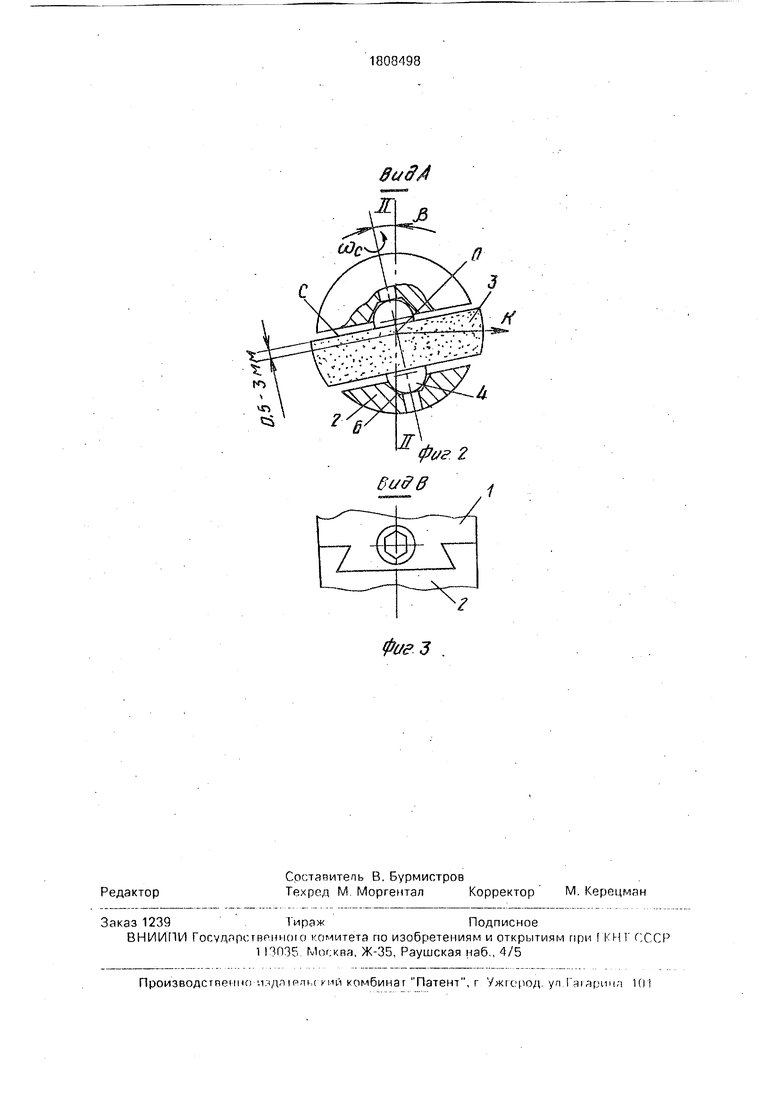

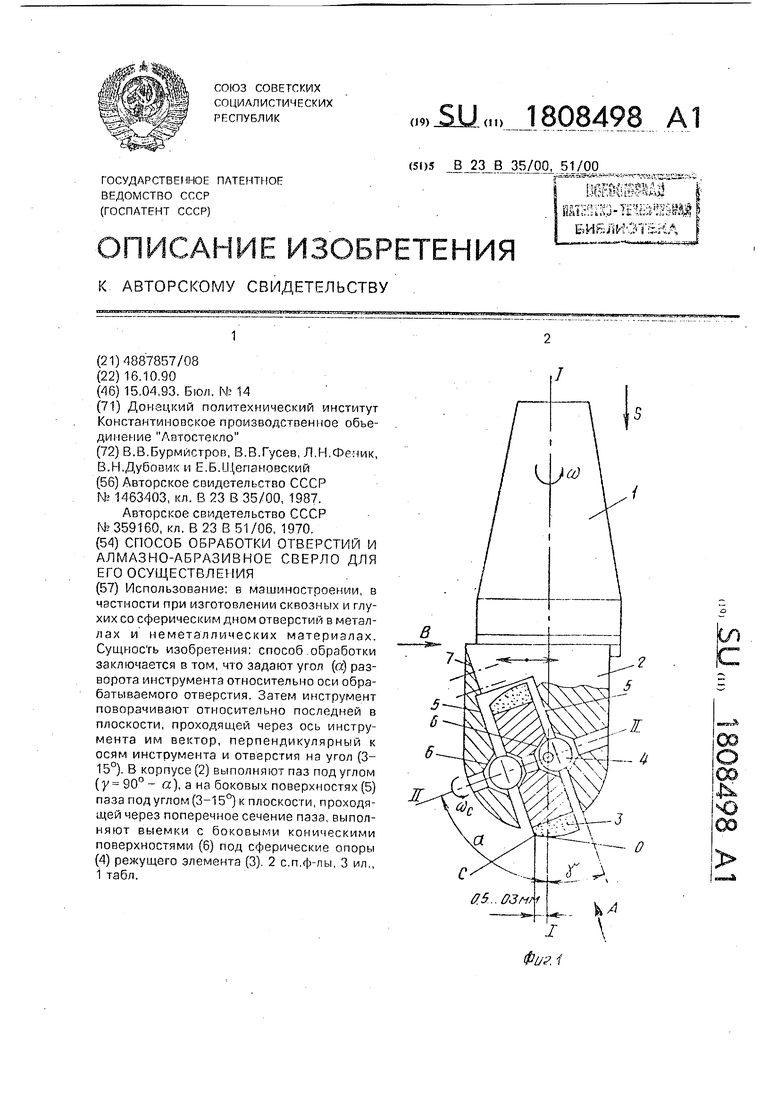

На фиг. 1-3 изображено алмазно-абразивное сверло и направления движений, поясняющие способ обработки отверстий и конструкцию сверлу.

Приняты следующие обозначения: 1-1 - ось обрабатываемого отверстия; 11-11 - ось рабочего органа инструмента; 0 - вершина инструмента; 1 - хвостовик; 2 - корпус сверла; 3 - режущий элемент; 4 - сферические опоры режущего элемента; 5 - боковые поверхности паза; 6 - выемки с боковыми коническими поверхностми ; 7 - плоскость разъема; С - нижняя кромка режущего элемента; К - вектор, перпендикулярный к оси отверстия и оси режущего элемента после его поворота на угол « 60-80°. Реализация способа. Для обработки отверстия диаметр рабочего органа выбирают равным диаметру отверстия. Задают угол разворота оси II-II режущего элемента относительно оси обрабатываемого отверстия, соответственно в пределах а 60-80°. Затем ось режущего

элемента разворачивают в плоскости, проходящей через ось режущего элемента и вектор К, перпендикулярный к осям вращения инструмента и отверстия на угол / 3-15°

Для реализации заданных значений углов в корпусе выполняют паз под углом у 90°- а, а на боковых поверхностях паза 5 под углом / в поперечном направлении к плоскости паза выполняют выемки с боковыми коническими поверхностями 6 под

сферические опоры 4 режущего элемента.

Для удобства установки режущего элемента

и сферических опор корпус может иметь

плоскость разъема 7, например, параллельно пазу. После установки алмазо-абразив- ного элемента его нижнюю кромку С, расположенную ближе к вершине инструмента, располагают на расстоянии 0.5-3 мм от оси сверления (вершины инструмента

точки 0) за счет перемещения корпуса 2 по направляющим относительно хвостовика 1. Это позволяет расположить режущий элемент 3 так, чтобы его рабочая поверхность в осевой плоскости отверстия перекрывала

ось сверления. При этом на дне отверстия не образуется при сверлении керна, ухудшающего качество сферического дна отверстия и обеспечивается высокая производительность обработки. Осуществляют

оправку режущего элемента для придания ему формы сферической поверхности. Хвостовику 1 инструмента сообщают вращательное движение с угловой скоростью (о вокруг оси сверления и поступательное

вдоль нее (S). При контакте с обрабатываемым материалом режущий элемент 3 начинает самовращаться вокруг собственной оси IHI, Самовращение рабочего элемента совместно с вращением инструмента вокруг

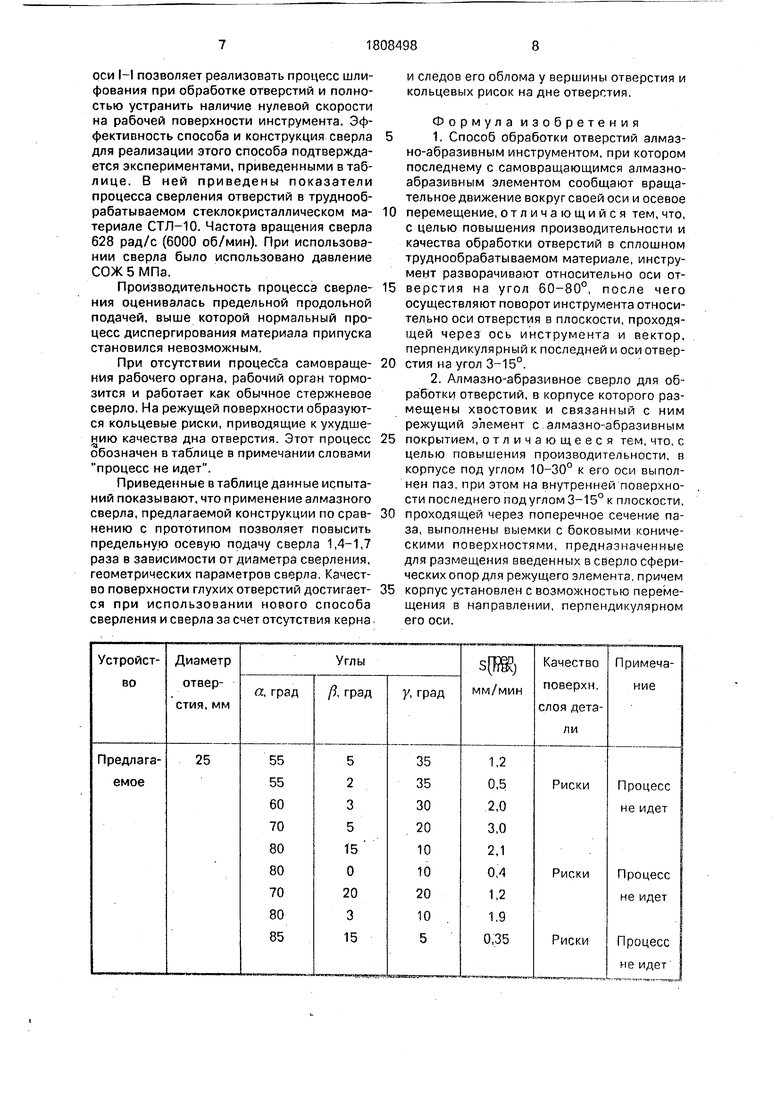

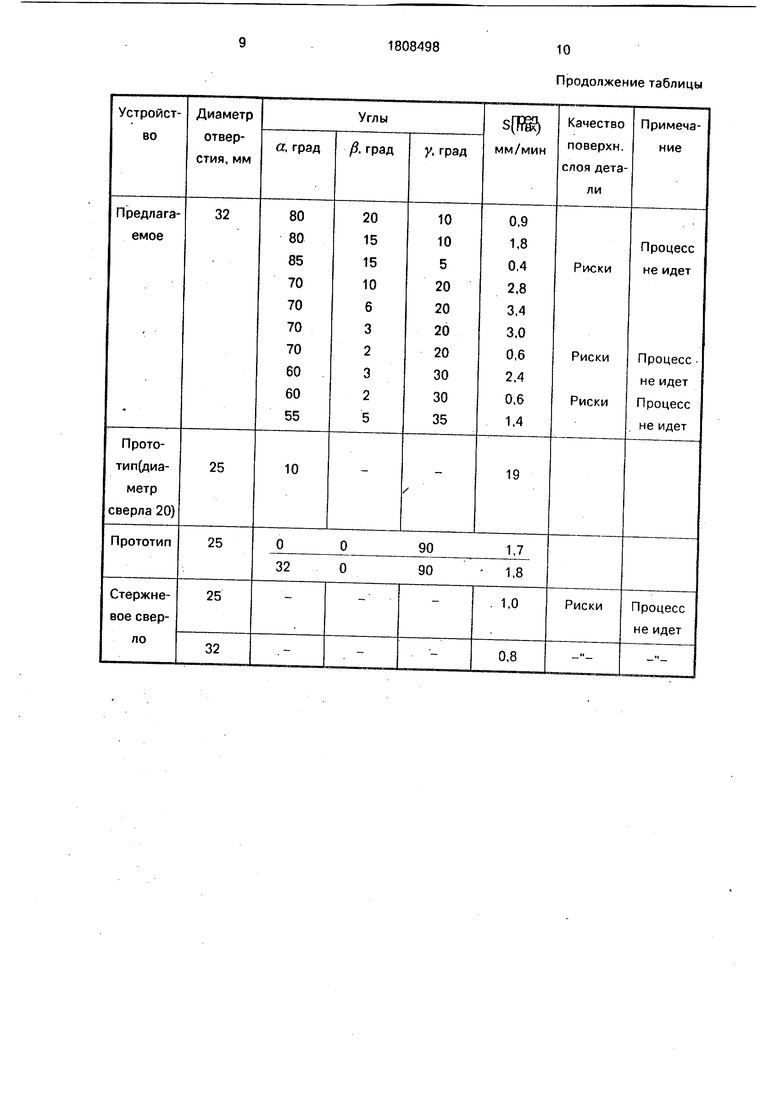

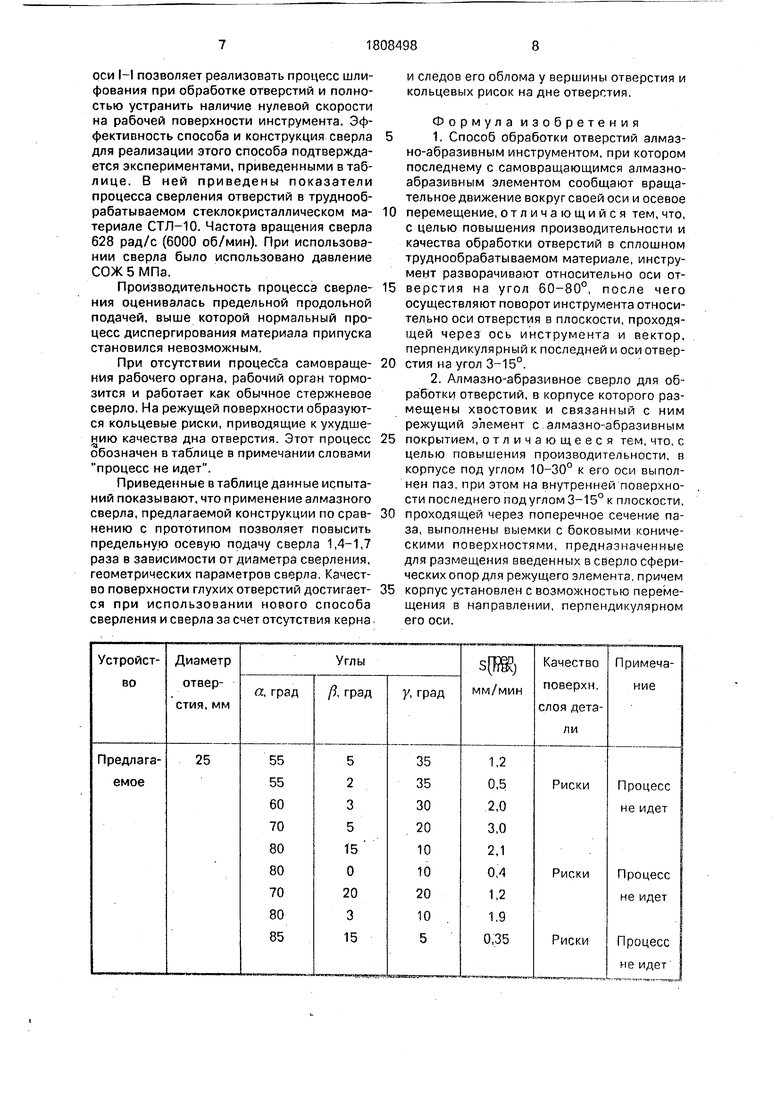

оси I-I позволяет реализовать процесс шлифования при обработке отверстий и полностью устранить наличие нулевой скорости на рабочей поверхности инструмента. Эффективность способа и конструкция сверла для реализации этого способа подтверждается экспериментами, приведенными в таблице. В ней приведены показатели процесса сверления отверстий в труднообрабатываемом стеклокристаллическом ма- териале СТЛ-10. Частота вращения сверла 628 рад/с (6000 об/мин). При использовании сверла было использовано давление СОЖ 5 МПа.

Производительность процесса сверле- ния оценивалась предельной продольной подачей, выше которой нормальный процесс диспергирования материала припуска становился невозможным.

При отсутствии процесса самовраще- ния рабочего органа, рабочий орган тормозится и работает как обычное стержневое сверло. На режущей поверхности образуются кольцевые риски, приводящие к ухудшению качества дна отверстия. Этот процесс обозначен в таблице в примечании словами процесс не идет.

Приведенные в таблице данные испытаний показывают, что применение алмазного сверла, предлагаемой конструкции по срав- нению с прототипом позволяет повысить предельную осевую подачу сверла 1,4-1,7 раза в зависимости от диаметра сверления, геометрических параметров сверла, Качество поверхности глухих отверстий достигает- ся при использовании нового способа сверления и сверла за счет отсутствия керна

и следов его облома у вершины отверстия и кольцевых рисок на дне отверстия.

Формула изобретения

1. Способ обработки отверстий алмазно-абразивным инструментом, при котором последнему с самовращающимся алмазно- абразивным элементом сообщают вращательное движение вокруг своей оси и осевое перемещение, отличающийся тем, что, с целью повышения производительности и качества обработки отверстий в сплошном труднообрабатываемом материале, инструмент разворачивают относительно оси отверстия на угол 60-80°, после чего осуществляют поворот инструмента относительно оси отверстия в плоскости, проходящей через ось инструмента и вектор, перпендикулярный к последней и оси отверстия на угол 3-15°.

2. Алмазно-абразивное сверло для обработки отверстий, в корпусе которого размещены хвостовик и связанный с ним режущий элемент с алмазно-абразивным покрытием, отличающееся тем, что, с целью повышения производительности, в корпусе под углом 10-30° к его оси выполнен паз, при этом на внутренней поверхно- сти последнего под углом 3-15° к плоскости, проходящей через поперечное сечение паза, выполнены выемки с боковыми коническими поверхностями, предназначенные для размещения введенных в сверло сферических опор для режущего элемента, причем корпус установлен с возможностью перемещения в направлении, перпендикулярном его оси.

Продолжение таблицы

fae3 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Перовое сверло | 1989 |

|

SU1741978A1 |

| Сверло | 1990 |

|

SU1787706A1 |

| Способ обработки отверстий | 1987 |

|

SU1463403A1 |

| КОМБИНИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ЗАДНЕЙ ПОДРЕЗКОЙ И ВЫТОЧКОЙ | 2012 |

|

RU2478024C1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| Алмазное кольцевое сверло | 1979 |

|

SU823148A1 |

| Кольцевое сверло | 1983 |

|

SU1186405A1 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| КОНДУКТОР ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В УГЛАХ | 2024 |

|

RU2837318C1 |

| Алмазное сверло | 1978 |

|

SU806432A1 |

Авторы

Даты

1993-04-15—Публикация

1990-10-16—Подача