Иэобрагение- относится к черной метал лургии и может быть использовано, например, в сталеплавильном производстве при приготовлений шлакообразующей смеси для выплавки синтетических шлаков, используемых для последующего рафинирования стали. Известна шлакообразующая смесь для получения синтетического шлака, состоящая из клинкера ( предварительно довосстановленного в специальной дуговой печи шлака алюмннотермического производства ферротитана), который используют в смеси с известью для получения иэвест ковогяиноземистого. синтетического шлака СЦ. Недостатками известной смеси являют ся ее высокая стоимость и трудность про плавленйя в шлакоплавильной печи тугоплавких цовосстановленных шлаков алюминотермического производства ферро- титана и металлического хрома. Известна шихта для получения синтетического шлака, содержащая высокогли. ноземистые материалы, отвальные шлаки алюминотермического производства ферро- титана, отвальные шлаки алюминотерми- ческого производства борсодержащих сплаВОВ и известь 2 . Недостатками известной шихты являются ее достаточно высокая стоимость и дефицитность. Кроме того, загружаемые в печь глиноземсодержащие материалы и известь явл$потся тугоплавкими компонентами шихты, которые для своего расплавления требуют больших затрат электроэнергии и времени. Известна шлакообразующая смесь для выплавки синтетического шлака, содержащая известь довосстановленные шлаки алюминотермического производства ферротитана и металлического хрома, отвальный шлак алюминотермического производства ферротитана и борсодержащих сплавов и отработанный закаленный синтетический шлак |з. Однако для получения закаленного синтетического цлака требуется изготовле-

ние специальных установок адя разливки жидкого отработанного синтетического шлака и строительство специального отделения, которое требует пополнительных капитальных затрат.

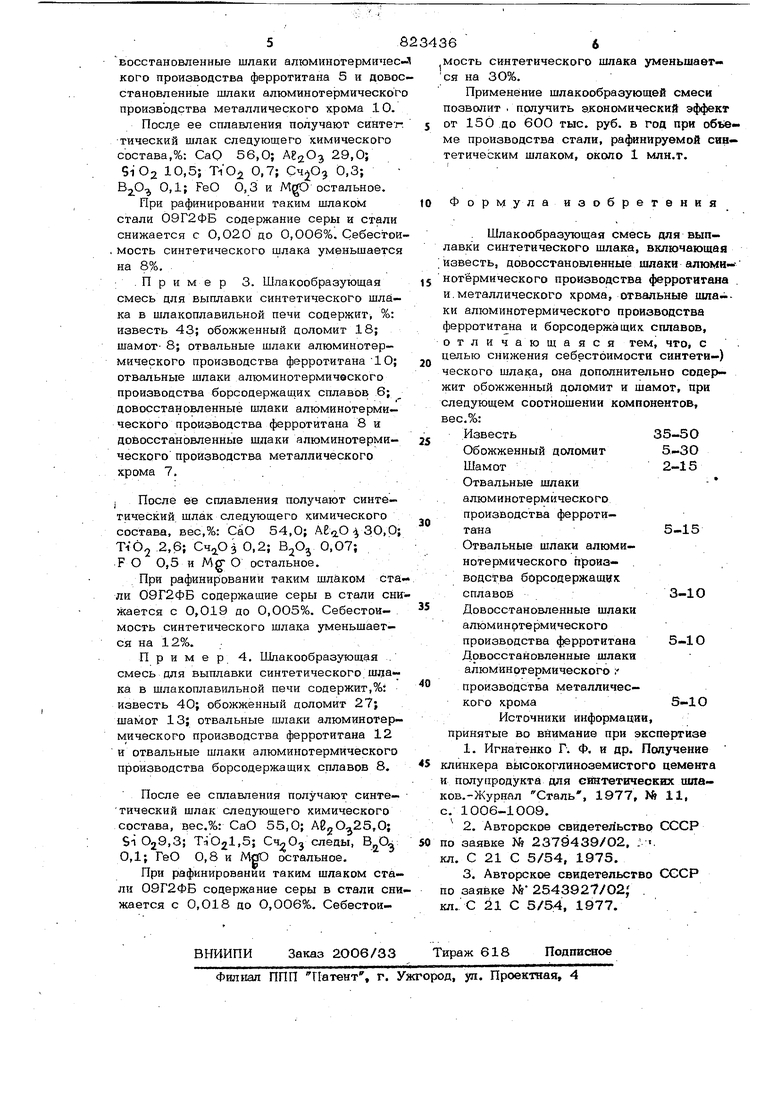

Цель изобретения - снижение себестоимости синтетического шлака.

Поставленная цель достигается тем, что в состав шлакообраззтощей смеси, содержащей известь, высокоглиноземистые материалы (например, довосстановленные шлаки алюминотермического производств ферротитана и металлического хрома), отвальные шлаки алюминотермического производства ферротитана и борсодержащих сплавов, дополнительно введены обожженный дбломит и шамот, а компоненты смеси взяуы в следующем соотношении, вес.%;

Известь35-5О

Обожженный доломит5-30

Шамот2-15

Отвальные шлаки

алюминотермического

производства ферротитана5-15

Отвальные шлаки

алюминотермического .

производства борсодер-

жащих сплавов 3-10

Довосстановленные

шлаки алюминотерми ческрго производства Ti

ферротитана5-10

Довосстановленные

шлаки алюминотермического производства

металлического хрома5-10

Пределы соотношений компонентов шлакообразующей смеси для выплавки синтетического шлака в шлакоплавильной печи (в частности извести) обусловлены получением шлака с содержанием 5057% окиси кальция в шлаке (35-50% извести в смеси) с учетом того, что .часть окиси кальция вносится другими компонентами смеси - доломитом и отвальными шлаками.

Нижние пределы соотношений используемых обожженного доломита (5%), шамота (2%), отвальных шлаков алюми- но;термического производства ферротитана (5%) и борсодержащих сплавов (3%), аовосстановленНых шлаков алюминотермического производства ферротитана (5% и металлического хрома (5%) обусловлены тем, что эти.количества являются теми минимальными величинами, когда снижение себестоимости синтетического

шлака, а, следовательно, и рафинируемой стали, является рентабельной, учитывая затраты на предварительную подготовку материалов,

Верхние пределы соотношений используемых обожженного доломита (30%), шамота (15%), отвальных шлаков алюминотермического производства ферротитана (15%) и борсодержащих сплавов (10%),довосстаноВленных шлаков алюминотермического производства ферратитана (10%) и металлического хрома (10%) обуслов.-; лены необходимостью получения синтетического шлака с низким содержанием . Вредных примесей, с высокой десульфурирующей способностью и жидкотекуче- стью..При этом достигается максимальный эффект снижения себестоимости синтетического шлака и рафинируемой стали.

Шлакообразующая смесь предполагает возможность полного исключения из нее высокоглиноземистых довосстановленных шлаков алюминотермического производства ферротитана и металлического хрома с одновременным равноценным увеличением доли обожженного доломита и шамота.

П р-и м е р 1 . Шлакообразующая смесь для выплавки синтетического шлака в шлакоплавильной печи содержит, вес.%: известь 35; обожженный доломит 30; шамот 2; отвальные шлаки алюминотермического производства ферротитана. 15; отвальные шлаки алюмино- термического производства борсодержа- щих сплавов 3; довосстановленные ; шлаки алюминотермического производства ферротитана 10 и довосстановительные шлаки алюминотермичэского производст ва металлического хрома 5.

После ее сплавления в шлакоплавильной печи получают синтетический шлак следующего химического состава,%: СаО 51,2; АС2О 28,3; 3,5; TiO2 4,5; Сч2Оз-ОД4; 0,03;

FeO 0,65 и MgO остальное.

При рафинировании таким образом стали 09Г2Ф6 содержание серы в стали сни кается с 0,018 до 0,005%. Себестоимость синтетического шлака уменьшается на 20%.

Пример 2. Шлакообразующая смесь для выплавки синтетического шлака в шлакоплавильной печи содержит, вес.%: известь 50; обожженный доломит 5; шамот 15; отвальные шлаки алюминотерми- ческого производства ферротитана 5; отвальные шлаки алюминотермического производства борсодержащих сплавов 10; до-

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для выплавки синтетического шлака | 1977 |

|

SU735642A1 |

| Способ выплавки синтетическогошлАКА | 1978 |

|

SU800205A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Способ алюминотермического получения ферротитана | 1991 |

|

SU1786170A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| Шихта для получения известко-глиноземистого шлака | 1981 |

|

SU996460A1 |

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

Авторы

Даты

1981-04-23—Публикация

1979-07-31—Подача