(54) ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для выплавкиСиНТЕТичЕСКОгО шлАКА | 1979 |

|

SU823436A1 |

| Способ выплавки синтетического шлака | 1976 |

|

SU573505A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| ШЛАКООВРАЗУЮЩАЯ СМЕСЬ | 1972 |

|

SU353970A1 |

| Шлакообразующая смесь | 1976 |

|

SU591514A1 |

| Способ выплавки синтетическогошлАКА | 1978 |

|

SU800205A1 |

| Шлакообразующая смесь для выплавки ферровольфрама | 1977 |

|

SU730823A1 |

| Способ выпуска попутного металла из стационарной шлакоплавильной печи | 1977 |

|

SU655728A1 |

| Шихта для получения известко-глиноземистого шлака | 1981 |

|

SU996460A1 |

| Шлакообразующая смесь | 1979 |

|

SU808542A1 |

Изобретение относится к металлургии конкретно к черной металлургии, и может быть использовано, например в сталеплавнпьнсм производстве для выплавки синте тических шлаков, используемых для после дующего рафинирования стали. Известна шлакообразуюшая смесь для получения синтетического ш/юка, состоящий из высокоглиноземистого материала (электрокорунда или глинозема) и извести, которые сплавляют в электропечи примерно в равных весовых соотношениях l. Недостатком известной смеси для получения синтетического шлака является вэ1с6кая себестоимость получаемого си тетического шлака, что значительно увеличивает себестоимость обработанной таким шлаком стали. Известна шлакообразующэя смесь, исотользуемая для получения синтетического известковоглиноземистого шлака, состоя- шая из высокоглиноземистого полупродукта (10-45%), отвальных шлаков производства феррохрома (ЗО-65%) и извести (И5-55%) 2. Недостатком этой шлакообразуюшей смеси является то, что применяемый отвальный шлак производства феррохрома является легкорассыпающимся продуктом, что затрудняет его использование, так как оно ссжряжено с трудностями транспортировки и загрузки в шлакоплавильную печь и сопровождается обильными иылевыделениями, загрязняющими атмосферу цеха и ухудшающими ; условия работы обслуживающего персх :|ала. Известна шлакообразукноая смесь для выплоъки синтетического шлака, состояп1ая из клинкера (довосстановленного в специальной дуговой электропечи шлака алюмотермического производства ферротитана) и извести Гз. Недостатком известной шлакообразующей смеси является ее высокая стоимость и трудность проплавления в шлакоплавидьной печи тугоплавких довосстановленных шлЗаков алюмотермического производстваферротйтана и металлического хрома. Известна шихта для выплавки синтетического шлака, содержашая известь (40,О 6р,0%), отвальные шлаки алюмотермического производства борсодержаших С}1лавов (2,5-25%) и отвальные шлаки алюмотермического производства ферротйтана (2,5 25%). Остальное - высокогликоземистые материалы (например апектрокорунд, довосстанрвленные шлаки алюмотермическо- го производства ферротйтана и металлического хрома) 4. . Недостатками известной шихты являют ся, главным образом, ее достаточно высокая стоимость и дефицитность. Кроме того загружаемые в печь глиноземосодер- жашие материалы и известь являются тугоплавкими компонентами шихты, которые для своего расплавления требуют больших затрат электроэнергии и времени. Целью изобретения является увеличение производительности шлакоплавильной печи и снижение запыленности атмосферы цеха. Поставленная цель достигается тем, что шлакообразующая смесь для получения синтетического шлака вместе с из1Вёстью, высокоглйноземистыми материалами (довосстановленными шлаками алюмотермическоГо производства фе}:фотйтана металлического хрома), отвальными шлаками алюмотермического производства фе ротитана и борсодержаших сплавов дополнительно содержит обработанный закаленныи синтетический шлак фракции 30200 мм, а компоненты смеси взяты в следующих соотношениях, вёс.%: 24-50 Известь Отработанный закаленный синтетический шлак фракции ЗО-20О Довосстановленный шлак алюмотермического производства ферротйтана Отвальный шлак алюмотермич вского производства ферротйтана Отвальный шлак алюмотермического Производства борсодержащих сплавов Пределы предлагаемых соотношений компонентов шлакообразующей смеси для получения синтетического шлака в шлако плавильной печи, в частности иёвёети, об условлены получением шлака с содержа ш вм 5О-56% окиси кальция в шлаке (2473564250% извести в смеси) с учетом того, что1 часть окиси кальция вносится другими компонентами смеси - отвальными шлаками. Нижние пределы соотношений используемых отработанных закаленных шлаков (6%), довосстановленных шлаков алюмотермического производства ферротйтана (2%), металлического хрома (2%), отвальных шлаков алюмотермического производства ферротйтана (2%) и борсодержащих сплавов (2%) обусловлены тем, что эти количества является теми минимальными величинами, когда себестоимости выплавляемого синтетического шлака, а следовательно, и рафинируемой им стали, является рентабельным, учитывая затраты на предварительную подготовку материалов. Верхние пределы соотношений используемых отработанньк закаленньсс синтетических шлаков (6О%), довосстановленных шлаков алюмотермического производства ферротйтана (2О%), металлического хрома (2О%), отвальных шлаков алюмотермического производства ферротйтана (7%) и борсодержащих сплавов (5%) обусловлены необходимоетьр получения высокоактивного, синтетического шлака с низким содержанием серы, вредных окислов, с высокой Десульфурируюшей способностью, высокой жидкотекучестью. При этом достигается максимальный эффект снижения себестоймости получаемого синтетического шлака и рафинированной им стали. Шлакообразуюшая смесь предполагает возможность полного исключения из нее высокоглиноземистьи довосстановленных шлаков алюмотермического производства ферротйтана и металлического хрома с одновременным равнсиенным увеличением доли отработанного синтетического шлака. «. --,.-.,.,.. Фракционный состав отработанного синтетического шлака (30-200 мм) и его агрегатное состояние исключают образование пыли и загрязнение атмосферы цеха. Отработанный закаленный синтетический шлак имеет обычный химический состав синтетичс;ского шлака, а именно: 4952% СаО; 35-40 АЕ д, менее 3% крем езема и менее 1% окислов железа. Химический сЬстав отвальных шлаков алюминотермичёского производства борсодержащих 1сплав6в и довосстановленных шлаков алк минотермИчёскЬго производства ферротитана и металлического хрома представлены в таблице.

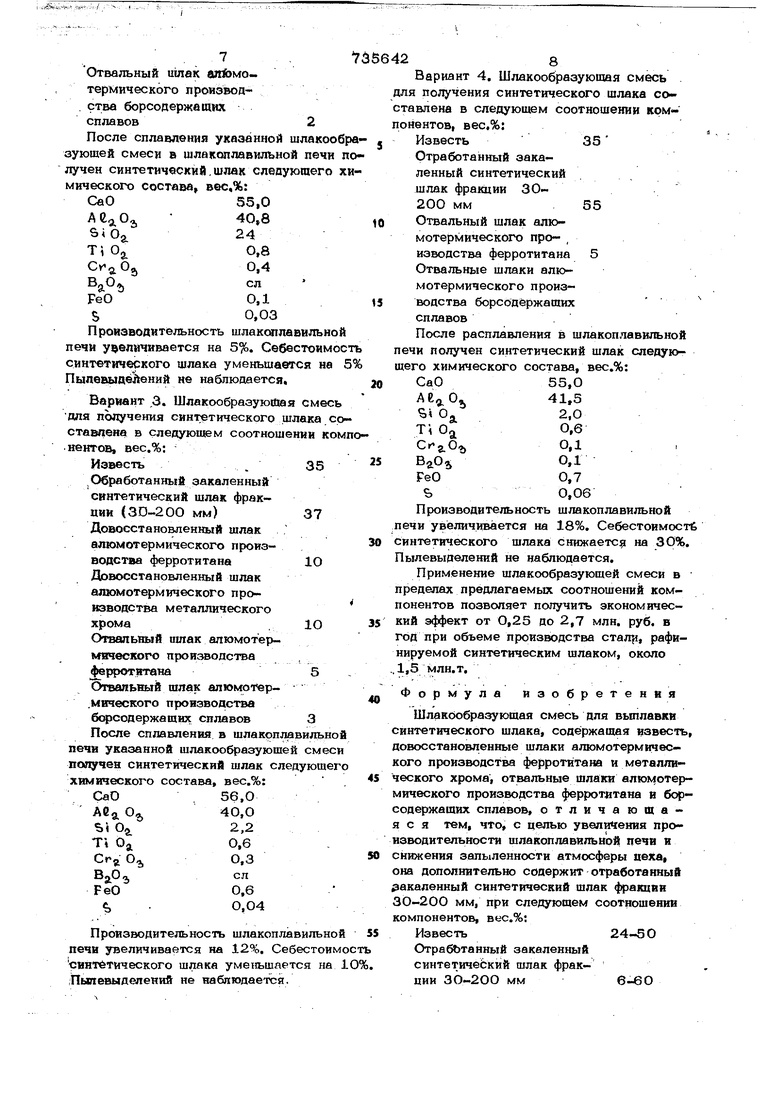

6812 1,0Ю3,О

69-74 16-19 1,0-3,0 2,5-5,0 0,3-1,5 Металлич.хрома 74-77 17-19 О,2-0,3

Отвальные шлаки ферро70-74 10-14 0,53,О-4,О О,8-2,0 т ига на

Производительность шлакоплавильной пе чи при применении предлагаемой смеси увеличивается за счет замены тугоплавких25 довосстановленньк шлаков алюмотермического производства ферротитана и металлического хрома, имеющих температуру плавления 165О-17ОО°С, более легкоплавким отработанным закаленным синтетичес-зо КИМ шлаком, имеющим температуру плавг ления 14ОО-145О С.

В известной шлакообразующей смеси суммарное содержание тугситлавких глиноземистых материалов составляег 42-60%, 35 а в предлагаемой смеси - 14-40%.

Ниже приведены варианты композиций шлакообразующей смеси, не исключающие других вариантов в пределах заявляемого.

Вариант 1, Шлакообразующая смесь 40 для получения синтетического шлака в шлакоплавильной печи составлена в следующем соотношении компонентов, вес.%: Известь

Отработанный, закаленный4S

синтетический шлак фракции ЗО-20О мм60 ДовосстановЛенный щлак алюмоТ(Эрмического производства ферротИтана290 Довосстановленный шлак алюмотермического производства металлического хрома 2 Отвальный щлак алюмотер- 55 мического производства ферротитана . .7 Отвальный шлак алюмотерjv;;4gi|i ;. . ч

736642

6,0-10

12-13

мического производства борсодержащих сплавов5

После сплавления в шлакоплавильно печи указанной шлакообразующей смеси получен синтеггический щлак следующег химического состава, вес.%: СаО54,0

39,0

Si Оа .3,О

Т ,5

,1

BjiO,,0,3

, FeO0,1

S0,08

Производительность шлаксшлавильной печи увеличивается на 2О%. Себестоим синтетического шлака уменьшается на 25%. Пыл евыделений не наблюдается.

Вариант 2. Шлакообразующая смесь для получения синтетического шлака составлена в следующем соотношении комнентов, вес.%:

Известь5 О

Отработанный закаленный синтетический шлак фракции ЗО-2ОО мм6

Довосстановденный шлак алюмотермического произ20водства ферротитана Дбвосстанов1пенный шлак алюмотермического производства металлического

20 хрома

Отвальный шлак алюмотермнческого производства ферротитанаО,2-2,0 0,1-0,7 1,5-2,5 Отвальный ишак термического производ. ства борсодержаших сплавов После сплавления указанной зуюшей смеси в шлакоплавильн лучен синтетический, шлак след мического состава, вес,%: СаО55,0 Аеа.0,, 40,8 Т1 ,8 , ВаО, 0,1 S0,03 Производительность шлаксэтл печм увеличивается на 5%. Себ синтетического шлака уменьша ПылевыдёЬений не наблюдается Вариант 3. Шлакообразуюй для получения синтетического ставлена в слеод ющем соотнош нентов, вес.%: Известь. Обработанный закаленный синтетический шлак фракции (3D-200 мм) Довосстановленный шлак алюмотермического производства ферротитана Довосстановленный шлак алюмотермического производства металлического хрома Отвальный шлак алюмотермяческого производства 4юрротитана Отвальный шлак алюмотер.мического производства борсодержащих сплавов После сплавления в шлакоп печи указанной шлакообразуюш получен синтетический шлак с химического состава, вес.%: СаО, 56,0 Аво ,0 а ъ Si Од. Т Од, СГ;, О,, Производительность шлакоп печи увеличивается на 12%, С синтетического шлака уменьша ;Пьшевыделений не наблюдаетс Вариант 4. Шлакообрааующая смесь ля получения синтетического шлака сотавлена в следующем соотношении комонентов, вес.%: Известь35 Отработанный закаленный синтетический шлак фракции 30200 мм55 Отвальный шлак алюмотерМического про- , изводства ферротитана 5 Отвальные шлаки алюмотермического производства борсодержаших сплавов После расплавления в шлакоплавильной печи получен синтетический шлак следукищего химического состава, вес.%: СаО55,0 .41,5 Сгг.0,, BaOs FeO Ь Производительность шлакоплавильной печи увеличивается на 18%. Себестоимости синтетического шлака снижаете на 30%. Пылевыделений не наблюдается. Применение шлакообразуюшей смеси в пределах предлагаемых соотношений компонентов позволяет получить экономический эффект от О,25 до 2,7 млн. руб. в год при объеме производства стал, рафинируемой синтетическим шлаком, около .1,5 млн. т. Формула изобретения Шлаксюбразуюшая смесь для выплавки синтетического шлака, содержащая известь, довосстановленные шлаки алюмотермического производства ферротитана и металлического хрома, отвальные шлаки алюмотермического производства ферротитана и борсодержаших сплавов, отличающаяся тем, что, с целью увеличения производительности шлакоплавильной печи и снижения запыленности атмосферы цеха, она дополнительно содержит отработанный закаленный синтетический шлак фракции ЗО-2ОО мм, при следующем соотношении компонентов, в«с.%: Известь24-50 ОтрабЬтанный закаленный синтетический шлак фракции з6-2ОО мм6-6 О 973564 ДовосстамрвленныЙ шлак. алюмотермического лроиэводства ферротитана2-20 Довосстановленный шлак алюмотермического произ-S водства металлического хрома2-20 Отвальныйшлак алюмотермического производства ферротитанй.2-7ю Отвальный шлак алюмотермического производет-. ва ббрсо держа тих сплавов2-5 210 Источники информации, принятые во внимание при экспертизе 1, Воинов С, Т, н др. Рафинирование стали синтетическими шлаками. М,, Металлургия, 197О, с, 118-149, 2. Арзалиаспев Е. И. и др. Известия высших учебных заведений УМ, № 4, 1972. с. 6О-64, 3, Сталь № 14, 1974, с, 10061009. 41 Авторское свидетельство СССР по заявке № 2379439/02, кл. С 21 С 5/54, 1976.

Авторы

Даты

1980-05-25—Публикация

1977-11-14—Подача