Изобретение относится к устройствам для сушки сыпучих материалов и может быть использовано на предприятиях черной, цветной и машинострои-. тельной промЕЛШленностей при п&дготовке огнеупорных, например, кварцитовых набивных масс. Известна установка для сушки сыпу чих материалов, содержащая обогреваемые токами промышленной частоты тру бы для перемещения материала сверху вниз, выполненные в виде спиралейЩ Недостаток установки - низкая эффективность нагрева и .высокий удельный расход тепла. Наиболее близкой к предлагаемой является установка для сушки сыпучих материалов, содержащая теплоизоляционный кожух, приемную тару и систему вертикальных труб, обогревае-г мых токами промышленной частоты. При этом кожух выполнен в виде короба с перфорированной крышкой и днищем, устанавливаемого внутри приемной тары 2. Сыпучий флюс загружается в кожух, заполняя трубы и пространство между ними. Трубы разогревгиотся токами про мышленной частоты. Эффективный нагре материала в результате достаточно большой поверхности теплопередачи и незначительных потерь тепла способствует его интенсивному высушиванию. Разгрузка производится путем подъема короба. Высушенный материал через отверстия в днище короба пересыпается в тару. Известные установки не могут широкого применения при сушке, например, мелкомолотых кварцитовых порошков для индукционных печей, содержащих 25-40% пылевидной фракции, так как процесс разгрузки сопровождается значительным пылевыделением силикозоопасного кварцита. Кроме того, пересыпание при разгрузке сопровождается интенсивным расфракционированием материала, приводящим к ухудшению качества набивных масс по зерновому составу. В связи с необходимостью достаточной прочности и абразивоустойчивости, кожух представляет собою громоздкое и относительно тяжелое сооружение. Цель настоящего изобретения - снижение пылеобразования и расфракционирования высушиваемого материгша.

Указанная цель достигается тем, то трубы размещены непосредственно таре, установленной под теплоизояционным кожухом, причем тара выолнена в виде бункера с разгрузочным устройством, а теплоизоляционный кожух - в виде колпака.

Описываемая конструкция обеспечивает загрузку.высушиваемого материаа непосредственно в приемную тару. Проведение в ней процесса сушки, исключение процесса разгрузки и сопутствукицих ей интенсивного пылевьаделения и расфракционирования, позволяет механизировать разгрузку тары в смесительный агрегат.

Исключение загрузки кожуха и контакта абразивного материала с его стенками позволяет применять для теплоизоляции более эффективные волокнистые материалы и значительно снизить вес установки.

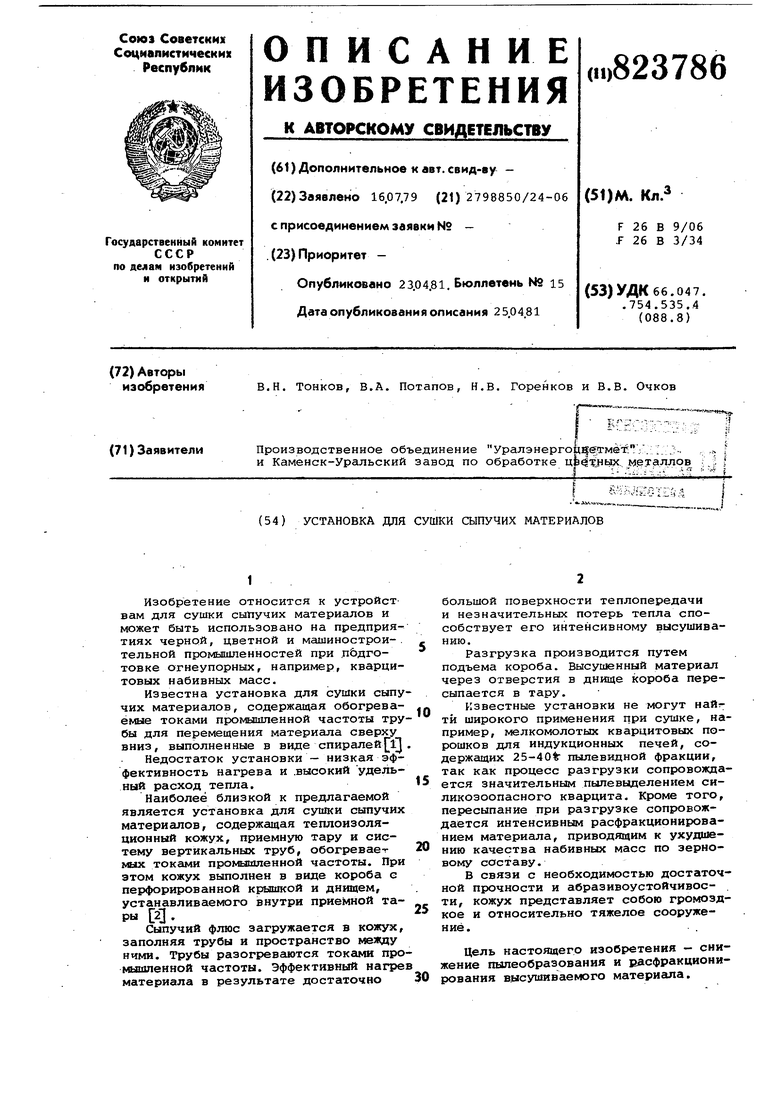

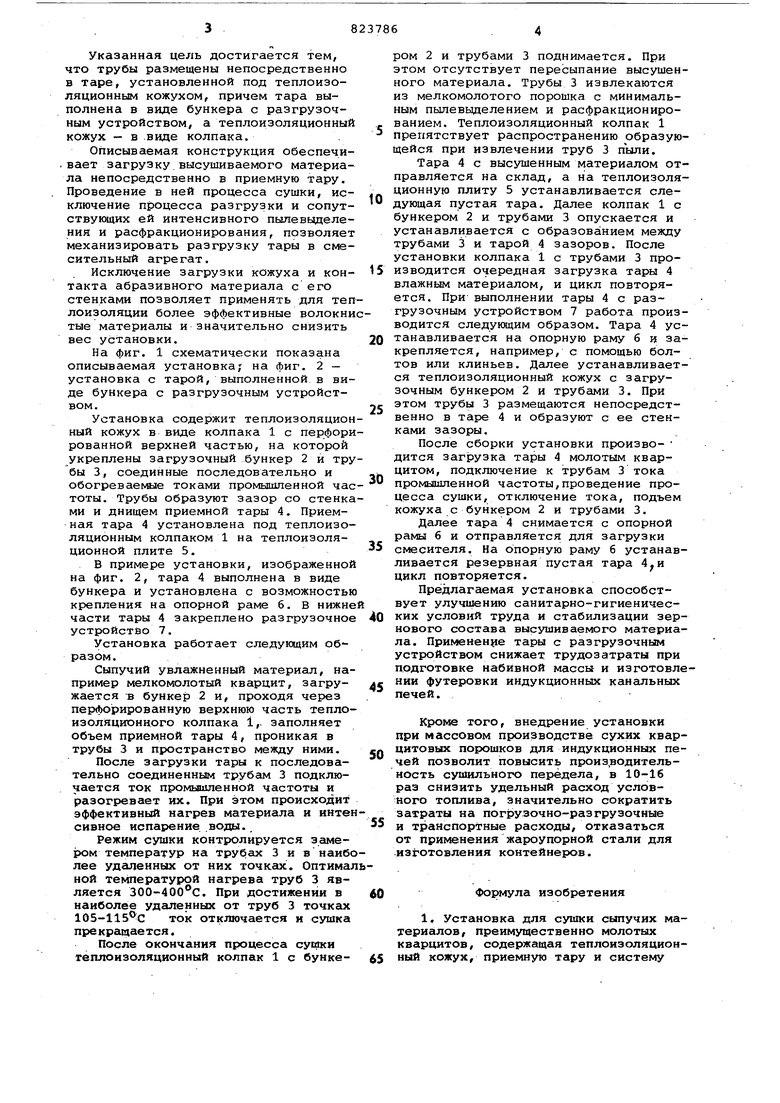

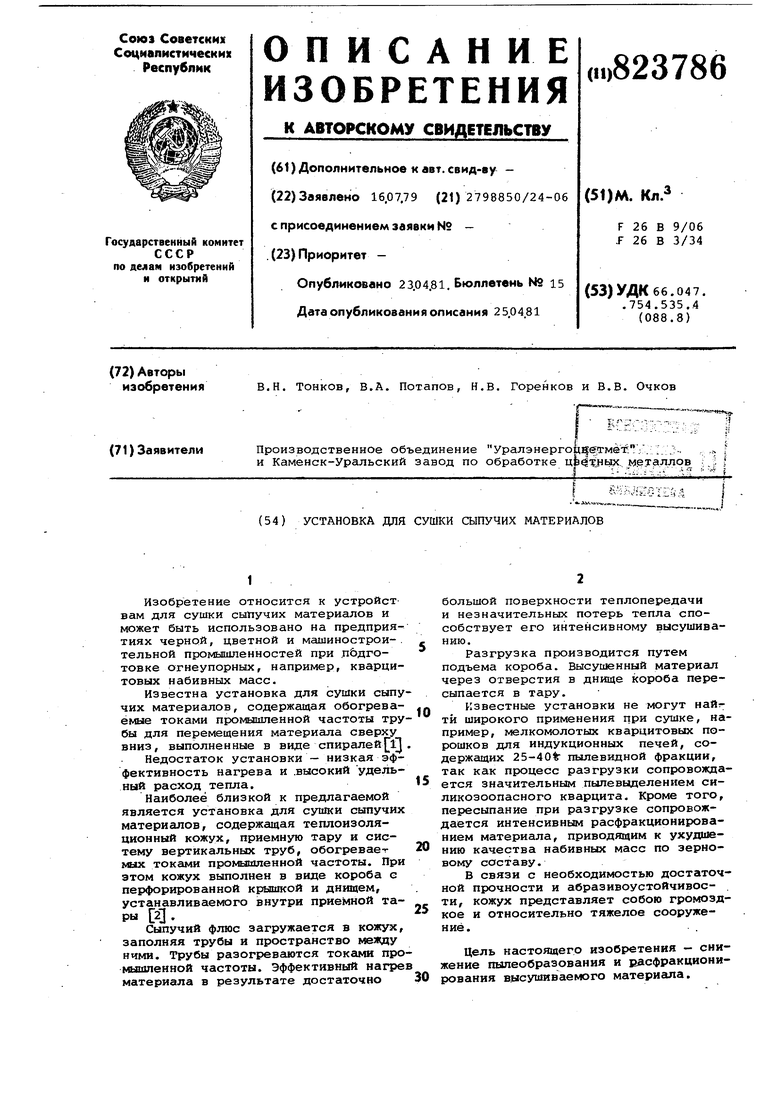

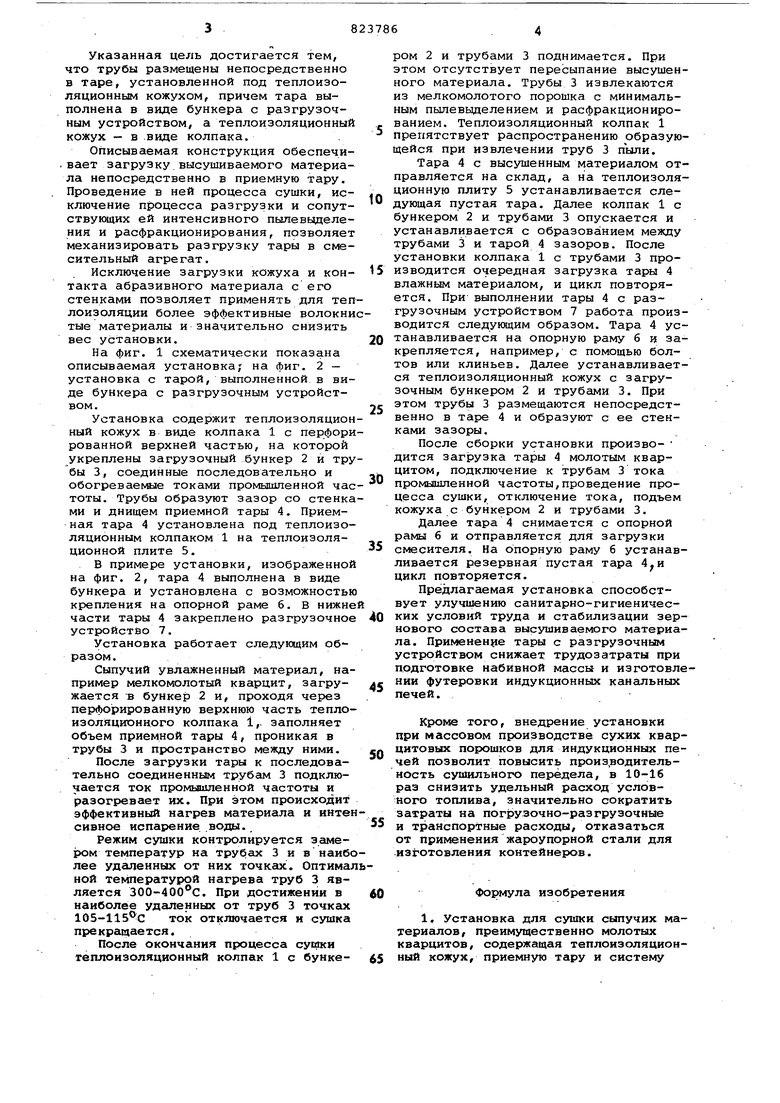

На фиг. 1 схематически показана описываемая установка; на фиг. 2 - установка с тарой, выполненной в виде бункера с разгрузочным устройством.

Установка содержит теплоизоляционный кожух в виде колпака 1 с перфорированной верхней частью, на которой укреплены загрузочный бункер 2 и трубы 3, соединные последовательно и обогреваеьвле токами промышленной частоты. Трубы образуют зазор со стенками и днищем приемной тары 4. Приемная тара 4 установлена под теплоизоляционным колпаком 1 на теплоизоляционной плите 5.

В примере установки, изображенной на фиг. 2, тара 4 выполнена в виде бункера и установлена с возможностью крепления на опорной раме 6. В нижней части тары 4 закреплено разгрузочное устройство 7.

Установка работает следующим образом.

Сыпучий увлажненный материал, например мелкомолотый кварцит, загружается В бункер 2 и, проходя через перфорированную верхнюю часть теплоизоляционного колпака 1,. заполняет объем приемной тары 4, проникая в трубы 3 и пространство между ними.

После загрузки тары к последовательно соединенным трубам 3 подключается ток промышленной частоты и разогревает их. При этом происходит эффективный нагрев материала и интенсивное испарение воды.

Режим сушки контролируется эамеix3M температур на трубах 3 и в наиболее удаленных от них точках. Оптималь ной температурой нагрева труб 3 является 300-400°С. При достижении в наиболее удаленных от труб 3 точкё1Х 105-115 С ток отключается и сушка прекращается.

После окончания процесса суцжи теплоизоляционный колпак 1 с бункером 2 и трубами 3 поднимается. При этом отсутствует пересыпание высушенного материала. Трубы 3 извлекаются из мелкомолотого порошка с минимальным пылевыделением и расфракционированием. Теплоизоляционный колпак 1 препятствует распространению образующейся при извлечении труб 3 пыли.

Тара 4 с высушенным материалом отправляется на склад, а на теплоизоляционную плиту 5 устанавливается следующая пустая тара. Далее колпак 1 с бункером 2 и трубами 3 опускается и устанавливается с образованием между трубами 3 и тарой 4 зазоров. После установки колпака 1 с трубами 3 производится очередная загрузка тары 4 влажным материалом, и цикл повторяется. При выполнении тары 4 с разгрузочным устройством 7 работа производится следующим образом. Тара 4 устанавливается на опорную раму б ц закрепляется, например, с помощью болтов или клиньев. Далее устанавливается теплоизоляционный кожух с загрузочным бункером 2 и трубами 3. При этом трубы 3 размещаются непосредственно в таре 4 и образуют с ее стенками зазоры.

После сборки установки произво- дится загрузка тары 4 молотым кварцитом, подключение к трубам 3 тока промышленной частоты,проведение процесса сушки, отключение тока, подъем кожуха с бункером 2 и трубами 3.

Далее тара 4 снимается с опорной рамы 6 и отправляется для загрузки смесителя. На опорную раму 6 устанавливается резервная пустая тара цикл повторяется.

Предлагаемая установка способствует улучшению санитарно-гигиенических условий труда и стабилизации зернового состава высушиваемого материала. Применение тары с разгрузочным устройством снижает трудозатраты при подготовке набИвной массы и изготовлении футеровки индукционных канальных печей.

Кроме того, внедрение установки при массовом производстве сухих кварцитовых порошков для индукционных печей позволит повысить прои заводите льность сушильного передела, в 10-16 раз снизить удельный расход условiHoro топлива, значительно сократить затраты на погрузочно-разгрузочные и транспортные расходы, отказаться от прилюнения жароупорной стали для .изготовления контейнеров.

6QФормула изобретения

1. Установка для сушки сыпучих материалов, преимущественно молотых кварцитов, содержащая теплоизоляционный кожух, приемную тару и систему

вертикальных труб, обогреваемых токами промышленной частоты, отличающаяся тем, что, с целью снижения пылеобразования и расфракционирования высушиваемого материала, трубы размещены непосредственно в таре, установленной под теплоизоляционным кожухом.

2. Установка по п. 1, отличающаяся тем, что тара выполиена в виде бункера с разгрузочным устройством.

3. Установка по пп. 1 и 2, о т л и чающаяся тем, что-кожух выполнен в виде колпака.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 276809, кл. F 26 В 17/12, 1969.

2.Лвторское свидетельство СССР 538202, кл. F 26 В 9/06, 1975.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки сыпучих материалов | 1975 |

|

SU538202A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| Газораспределительное устройство сушилки | 1985 |

|

SU1296804A1 |

| Бункер для хранения сыпучих материалов | 1986 |

|

SU1359217A1 |

| Приемный бункер для разгрузки транспортных сосудов | 1983 |

|

SU1147650A1 |

| Устройство для разгрузки сыпучих материалов из железнодорожных вагонов | 1990 |

|

SU1731712A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2616630C1 |

| Установка для сушки порошкообразных материалов | 1981 |

|

SU1017891A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2452719C2 |

| КАМЕРНЫЙ ПИТАТЕЛЬ НАГНЕТАТЕЛЬНОЙ ПНЕВМОТРАНСПОРТНОЙ УСТАНОВКИ | 2006 |

|

RU2323151C2 |

/1

Авторы

Даты

1981-04-23—Публикация

1979-07-16—Подача