Изобретение относится к высокотемпературной обработке изделий, изготовленных, например, из фарфора Известны туннельные печи для тер мической обработки керамических изделий , содержащие канал щелевидного сечения и транспортирующие ролики, служащие полом печи, по которому перемещаются лещадки с изделиями 1 Данное транспортирующее средство выполненное в виде роликов, просто по конструкции, имеет достаточно высокую работоспособность, однако применимо только для транспортире-. вания керамических строительных материалов и не может быть использова для транспортирования изделий из то кой керамики, например фарфора. Известна также туннельная печь, содержащая подставки для гончарных изделий. Подставка содержит полки, поддерживаемые вертикальными стойка ми. На стойках с помощью жесткой заделки установочных элементов смой тированы торцовые элементы, поддерж вающие неподвижные полки. Через отверстия в торцовых элементах проходят штифты для крепления подвижных полок 2. Однако данные подставки используются для транспортирования изделий в туннельных печах с помощью вагонеток и не могут быть использованы конвейерных печах. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является конвейерная печь, содержсццая газогорелочные устройства и расположенный под подом печи цепной конвейер, к звеньям которого прикреплены на опорных стержнях грузонесущие площадки. Несущие площащки выполнены в виде прямоугольной рс1мы, к боковым стенкам которой жестко прикреплено зигзагообразное основание 31 . Недостаток печи заключается в том, что.несущие площадки в зоне обжига под действием высоких температур деформируются, происходит деформация находящихся на них изделий, так как последние не могут быть плотно поставлены своим основанием на неровную поверхность полки. Кроме того, деформированная поверхность полки, перемещаясь по узкому каналу печи часто зацепляется за свод или

од печи, в результате чего возниают аварийные ситуации, происхоит бой изделий, находящихся на полах, нарушение целостности пода и вода печи, порча партии изделий, аходящихся в печи, из-за нарушения ехнологического режима, вызванного варией.

Цель изобретения - повышение каества изделий путем исключения деформации площадок в грузонесущей плоскости.

Указанная цель достигается тем, что конвейерная печь,содержащая газогорелочные устройства и расположенный под подом печи цепной конвейер, к звеньям которого прикреплены на опорных стержнях грузонесущие площадки, снабжена жестко прикрепленными к опорным стержням траверсами с пазами, а площадки выполнены в виде плоских пластин, свободно установленных ребрами в пазах траверс и прикрепленных к последним элементами.

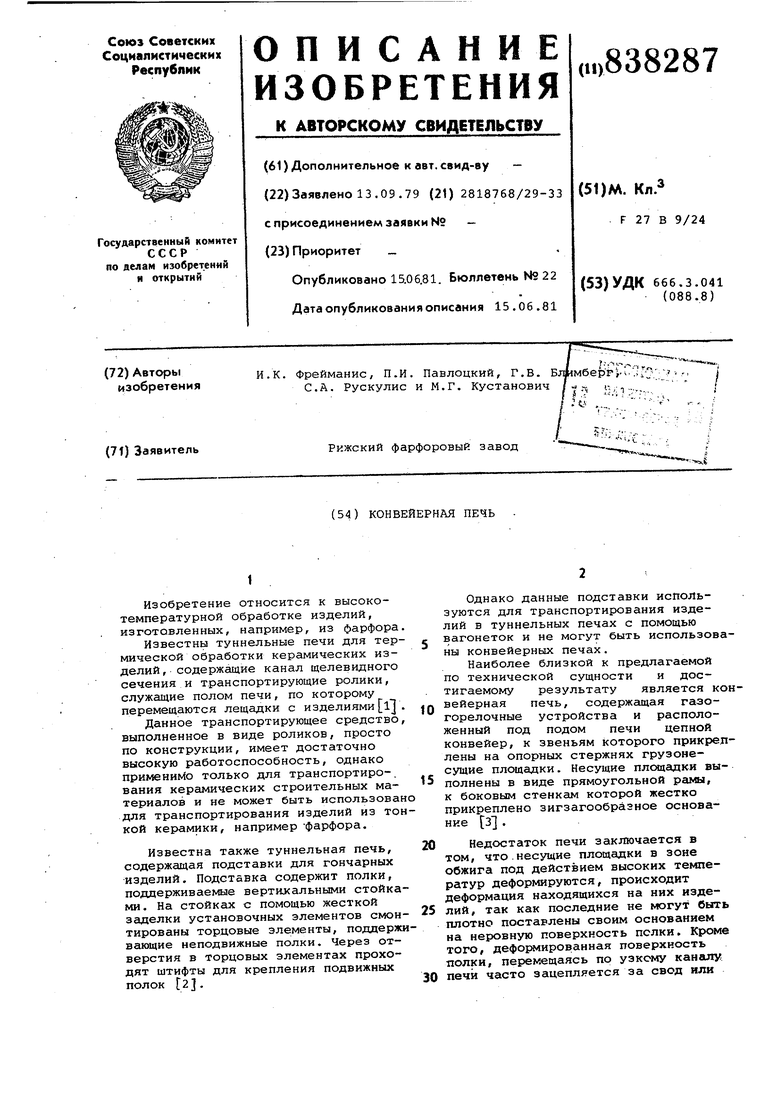

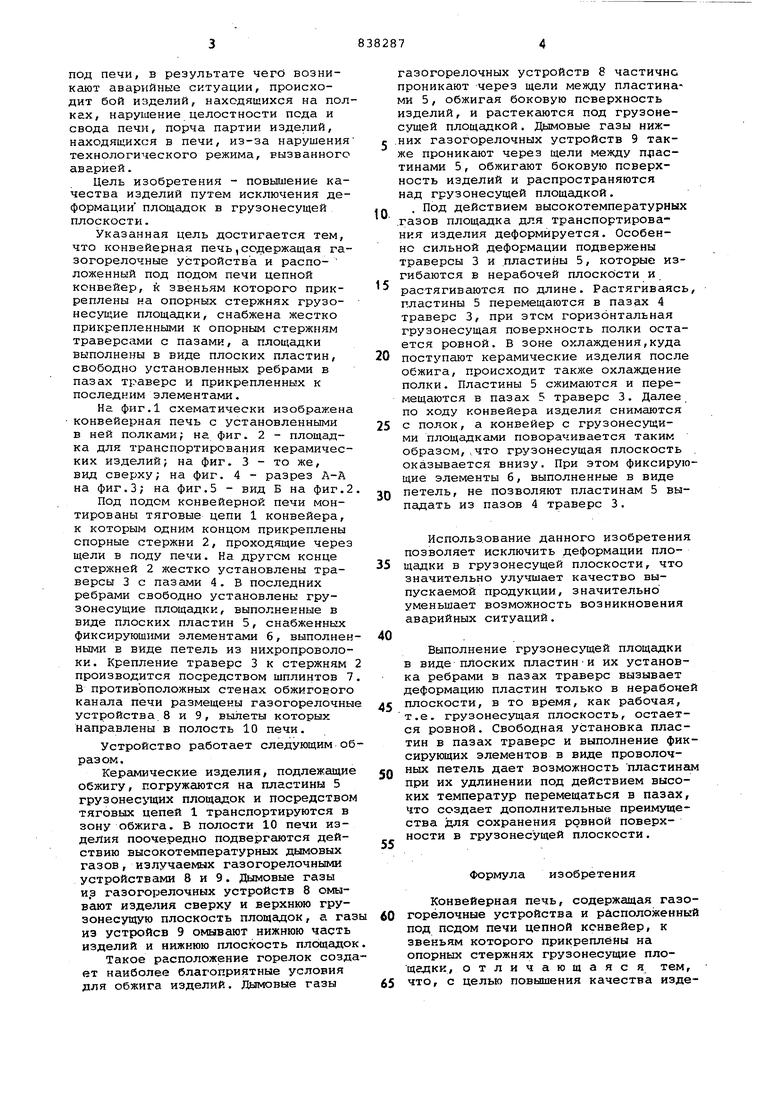

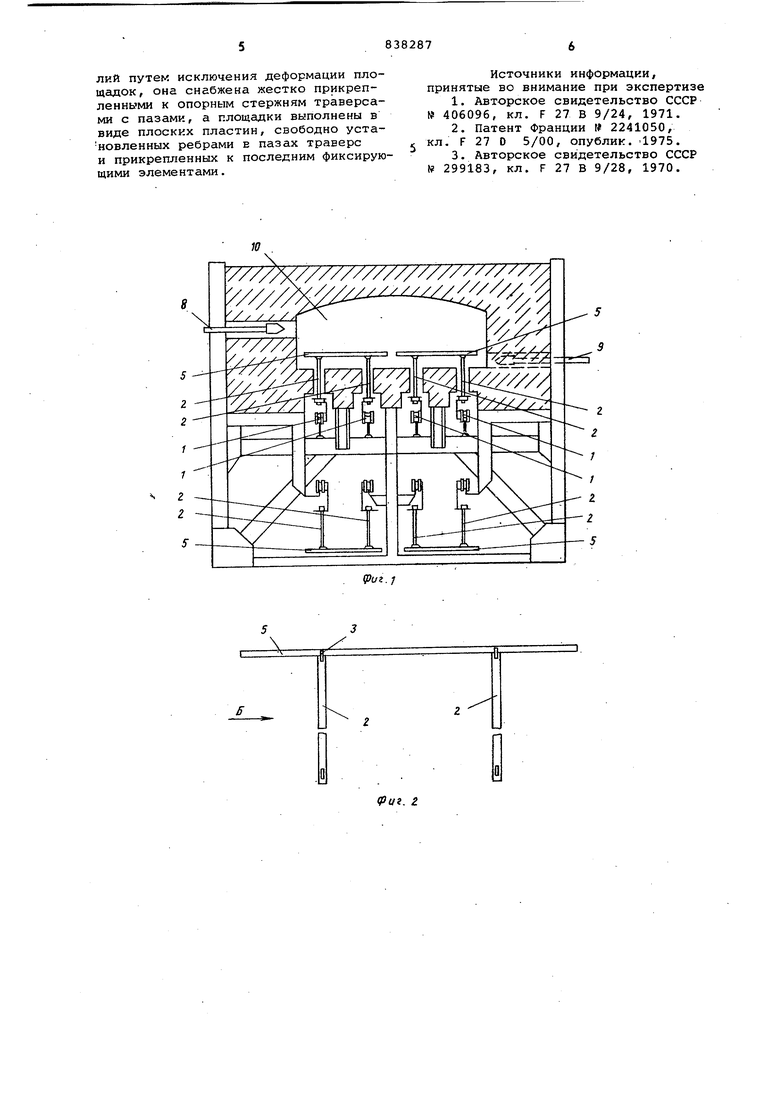

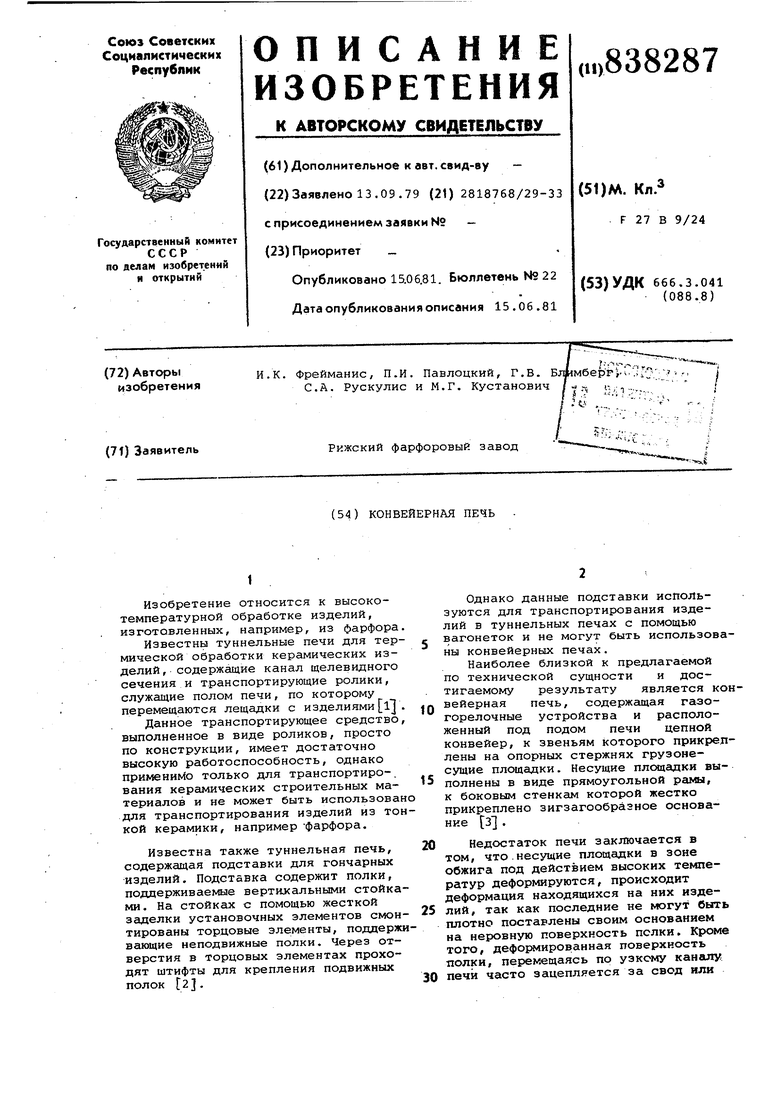

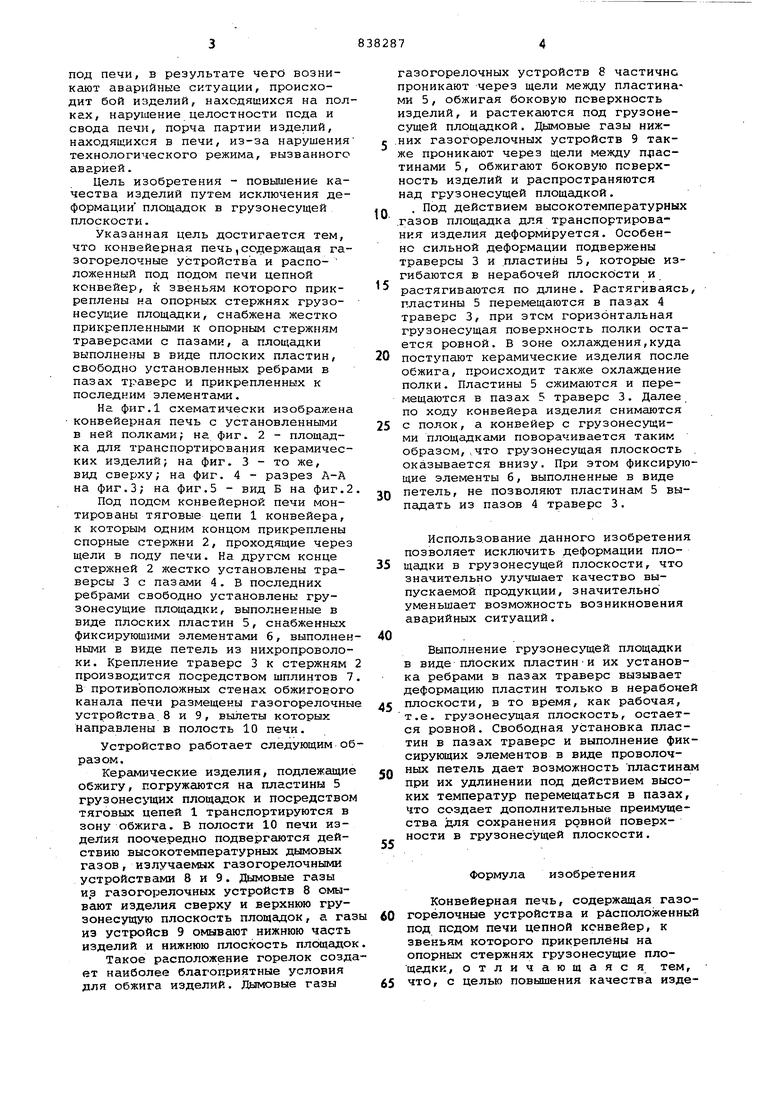

На фиг.1 схематически изображена конвейерная печь с установленными в ней полками; на фиг. 2 - площадка для транспортирования керамических изделий; на фиг. 3 - то же, вид сверху; на фиг. 4 - разрез Л-А на фиг.З; на фиг.5 - вид Б на фиг.2.

Под подом конвейерной печи монтированы тяговые цепи 1 конвейера, к которым одним концом прикреплены спорные стержни 2, проходящие через щели в поду печи. На другом конце стержней 2 жестко установлены траверсы 3 с пазами 4. в последних ребрами свободно установлены грузонесущие площадки, выполненные в виде плоских пластин 5, снабженных фиксирующими элементами 6, выполненными в виде петель из нихропроволоки. Крепление траверс 3 к стержням 2 производится посредством шплинтов 7. В противоположных стенах обжигового канала печи размещены газогорелочные устройства 8 и 9, вылеты которых направлены в полость 10 печи.

Устройство работает следующим образом.

Керамические изделия, подлежащие обжигу, погружаются на пластины 5 грузонес тцих площадок и посредством тяговых цепей 1 транспортируются в зону обжига. В полости 10 печи изделия поочередно подвергаются действию высокотемпературных дымовых газов, излучаемых газогорелочными устройствами 8 и 9. Дымовые газы и,з газогорелочнык устройств 8 омывают изделия сверху и верхнюю грузонесущую плоскость площадок, а газы из устройсв 9 омывают нижнюю часть изделий и нижнюю плоскость площадок. Такое расположение горелок создает наиболее благоприятные условия для обжига изделий. Дымовые газы

газогорелочных устройств 8 частично проникают через щели между пластинами 5, обжигая боковую поверхность изделий, и растекаются под грузонесущей площадкой. Дымовые газы ниж.них газогорелочных устройств 9 также проникают через щели между n iacтинами 5, обжигают боковую поверхность изделий и распространяются над грузонесущей площадкой.

, Под действием высокотемпературных

газов площадка для транспортирования изделия деформируется. Особенно сильной деформации подвержены траверсы 3 и пластины 5, которые изгибаются в нерабочей плоскости и

растягиваются по длине. Растягиваясь, пластины 5 перемещаются в пазах 4 траверс 3, при этом горизонтальная грузонесущая поверхность полки остается ровной. В зоне охлаждения,куда

0 поступают керамические изделия после обжига, происходит таклсе охлаждение полки. Пластины 5 сжимаются и перемещаются в пазах 5 траверс 3. Далее, по ходу конвейера изделия снимаются

5 с полок, а конвейер с грузонесущими площадками поворачивается таким образом,что грузонесущая плоскость . оказывается внизу. При этом фиксирующие элементы 6, выполненные в виде

Q петель, не позволяют пластинам 5 выпадать из пазов 4 траверс 3.

Использование данного изобретения позволяет исключить деформации площадки в грузонесущей плоскости, что значительно улучшает качество выпускаемой продукции, значительно уменьшает возможность возникновения аварийных ситуаций.

Выполнение грузонесущей площадки в виде плоских пластин-и их установка ребрами в пазах траверс вызывает деформацию пластин только в нерабочей

5 плоскости, в то время, как рабочая, т.е. грузонесущая плоскость, остается ровной. Свободная установка пластин в пазах траверс и выполнение фиксирующих элементов в виде проволочQ ных петель дает возможность пластинам при их удлинении под действием высоких температур перемещаться в пазах. Что создает дополнительные преимущества для сохранения ровной поверхности в грузонесущей плоскости.

Формула изобретения

Конвейерная печь, содержащая газогорёлочные устройства и расположенный под псдом печи цепной конвейер, к звеньям которого прикреплены на опорных стержнях грузонесущие площадки, отличающаяся тем, что, с целью повышения качества издеЛИЙ путем исключения деформации площадок, она снабжена жестко прикрепленными к опорным стержням траверсами с пазами, а площадки выполнены в виде плоских пластин, свободно установленных ребрами в пазах траверс и прикрепленных к последним фиксирующими элементами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 406096, кл. F 27 В 9/24, 1971.

2.Патент Франции 2241050, кл. F 27 D 5/00, опублик. 1975.

3.Авторское свидетельство СССР № 299183, кл. F 27 В 9/28, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная печь | 1982 |

|

SU1059398A1 |

| Конвейерная печь | 1979 |

|

SU823799A1 |

| КОНВЕЙЕРНАЯ ПЕЧЬ | 1971 |

|

SU299183A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Крутонаклонный ленточный конвейер | 1989 |

|

SU1726324A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| Туннельная многоканальная печь | 1983 |

|

SU1132132A1 |

| Туннельная конвейерная печь | 1989 |

|

SU1709164A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

5

. Z

f 5

5 5

ga

Ям

g)

/

-J

7

(риг .4

tput.S

Авторы

Даты

1981-06-15—Публикация

1979-09-13—Подача