со

со

Изобретение относится к литейному производству, в частности к технологии изготовления форм из сыпучих материалов, упрочняемых под действием разрежения, и может быть исполь зовано в формовочных отделениях литейных цехов на линиях вакуумной формовки.

Цель изобретения - снижение расхода связующего, трудоемкости и энергоемкости изготовления форм и повышение производительности процесса.

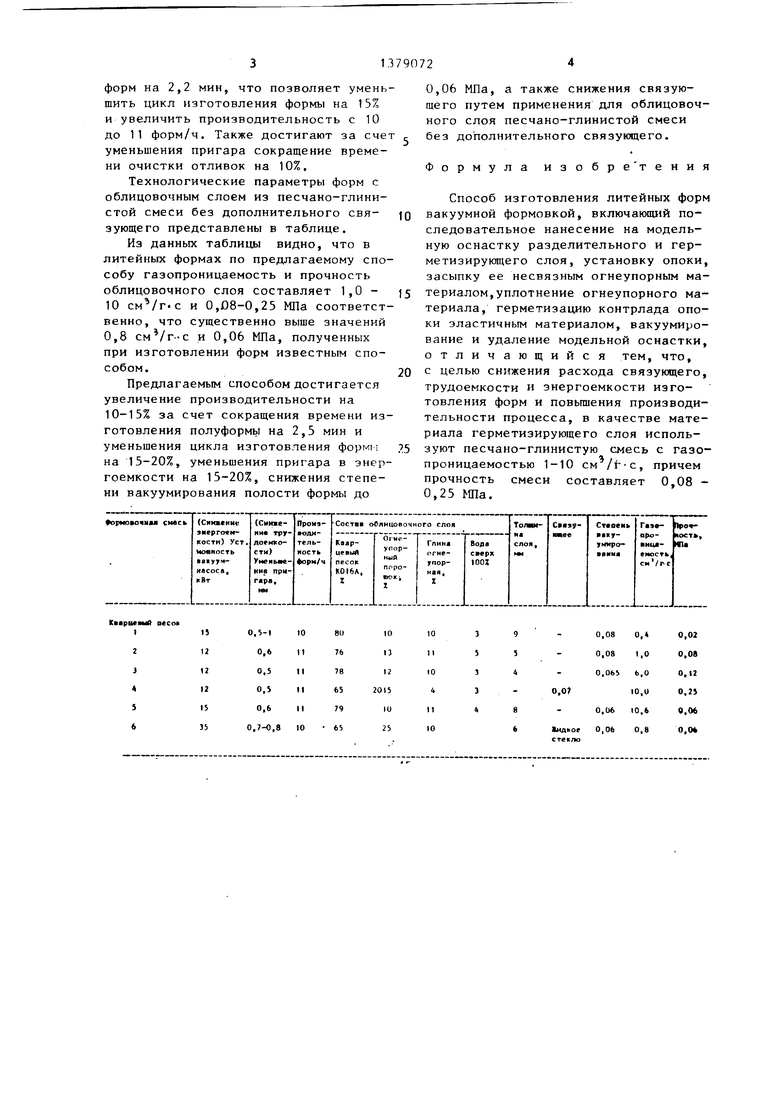

На чертеже представлена схема реализации способа.

На модульную плиту 1 с моделью 2 и выполненными в ней вентиляционными каналами,соединенными с атмосферой, устанавливают опоку 3 с коллектором и штуцером 4 для отсоса воздуха. На поверхность модели наносят разделительный состав 5, например смесь керосина с графитом или стеарином, после чего наносят облицовочный слой 6 из песчано-глинистой смеси с газо- проницаемостью 1-10 см /г-с и выбранной в пределах 0,08-0,25 МПа прочностью, толщиной 3-5 мм, Затем на об- I

лицоночный слой засыпают формовочный материал 7 без связующего, например кварцевьш песок, заполняют опоку и уплотняют с помощью вибрации. Опоку герметично закрывают листом, полиэтиленовой пленкой 8, подсоединяют ее к вакуумсистеме и удаяют с модельной ocHacTKJr. Путем применения для облицовочного слоя песчано-глинистой смеси без дополнительного связующего обеспечивают снижение расхода связующего по новой технологии. За счет низкой газопроницаемости облицовочного слоя и снижения пористости, а также разрежения в порах достигают существенного снижения пригара, что уменьшает трудоемкость при очистке литья на 8-10%. Благодая плотному облицовочному слою с про -. ностью в указанных пределах не треуется повышенной мощности насоса 10% для создания необходимого разреения, что снижает на 30% энергоемость процесса. Кроме того, уменьаются яатраты времени на упрочнение ерметичтгрующего слоя после формови, что уменьшает цикл изготовления ормы на 11-20% и тем самым увеличиает производительность процесса на 10-1SZ.

Пример 1., При изготовлении литейной формы вакуумной формовкой на формирующую на плите 1 в опоке г со штуцером поверхность модели 2 с предварительно нанесенным в качестве разделительного составом 5 (керосин 50 об.% и график 50 об.%) наносят облицовочный слой 6 из песчано0 глинистой смеси состава,мае.%: квар- цовый песок К016А 76, огнеупорный порошок 13, глина огнеупорная 11, вода сверх 100% 5, толщиной 15 мм. Газопроницаемость облицовочного слоя

5 соответствует 10 см /г с, прочность смеси в облицовочнг. 1 слое 0,08 МПа. После засыпки опоки формовочным материалом 7 - кварцевым пс-ст ом К016А, уплотнения его вибрацией с частотой

0 50 Гц и продолжительностью 20 с опоку герметично закрывают nc/ n-BTnileiJc : пленкой 8 толщиной И,08 --IM п no.i.co- единяют к вакуумсистеме, создавал ; форме разрежение 0,06 МПа, т.е. умсн1.

5 шая степень разрежения на 15-20%, а следовательно, С)бС1.псчиьаг: снижг Н ; энергоемкости изготовления форм. После этого полуформу снимают с модельной оснастки. Аналогично изго0 тавливают вторую полуформу, после чего производят сборку формы и подачу ее под заливку. При этом время изготовления полуформы сокращено, по сравнению с известным спосоf. бом, на 2,5 мин, что позволяет уменьшить цикл изготовления формы на 17% и увеличить производительность с 10 до 11 форм/ч, т.е. на 10%. За счет уменьшения пригара отливок сокращаQ ется на 8% трудоемкость изготовления

при литье в вакуумируемую форму.

I

Пример 2. Литьевую форму изготавливают путем нанесения на модель предварительно разделительного

5 состава 5, как в примере 1, затем ))аносят облицовочный слой 6 из песчано-глинистой смеси состлна, мас.л: кварцевый песок К016А 65, огнеупорный порошок 20, глина огнеупорная

0 15, вода сверх 100% 4, то.чщиной 3 мм, Газопроницаемость облицовочного слоя 1 см /г-с, прочность смеси в облицовочном слое 0,25 МПа. Засыпку и уплотнение формовочной смеси 7, созда5 ние разрежения и снятие полуформы, а также сборку формы и установку под заливку производят аналогично примеру 1. При этом достигают также сокращение яремени и m .пеьгяч полу

форм на 2,2 мин, что позволяет уменьшить цикл изготовления формы на 15% и увеличить производительность с 10 до 11 форм/ч. Также достигают за сче уменьшения пригара сокращение времени очистки отливок на 10%,

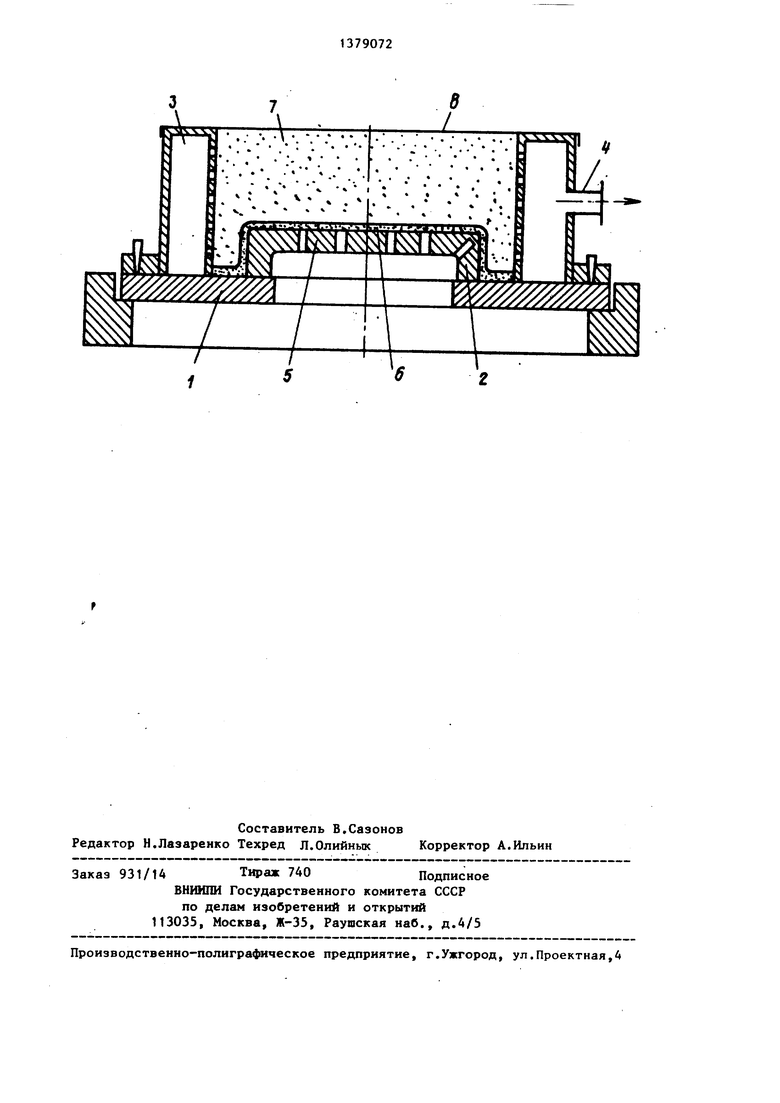

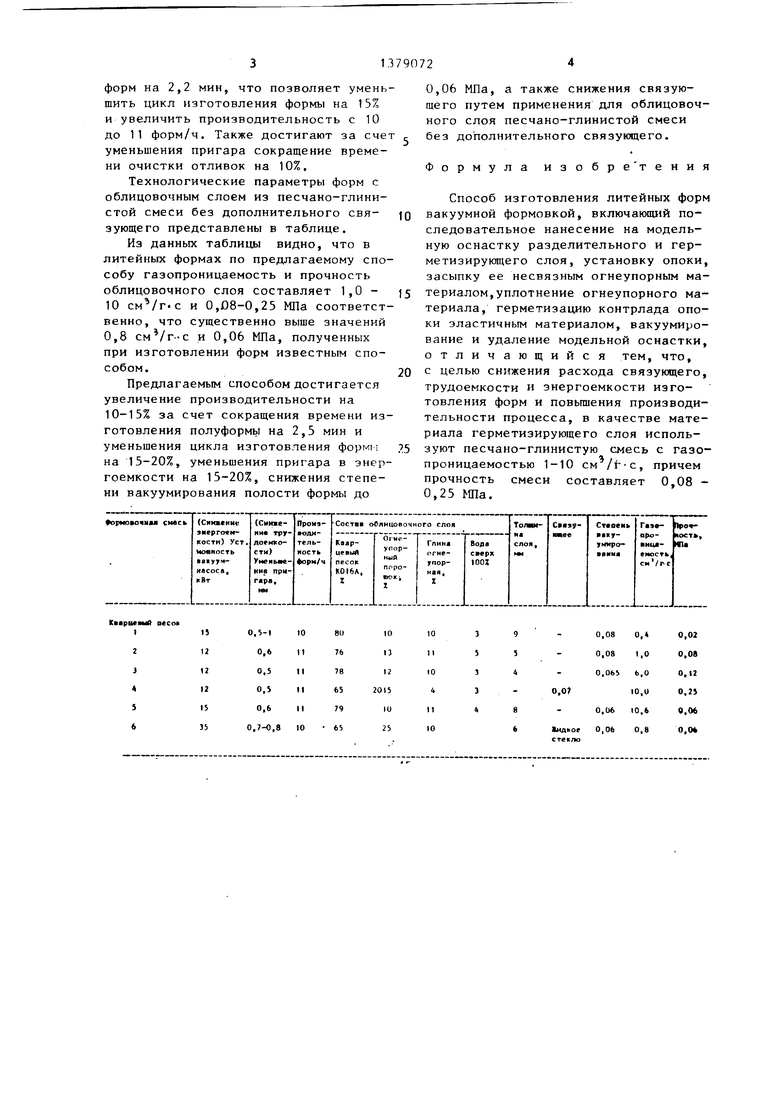

Технологические параметры форм с облицовочным слоем из песчано-глини- стой снеси без дополнительного связующего представлены в таблице.

Из данных таблицы видно, что в литейных формах по предлагаемому способу газопроницаемость и прочность облицовочного слоя составляет 1,0 - 10 см /Г С и 0,08-0,25 МПа соответственно, что существенно выше значений 0,8 см /г-с и 0,06 МПа, полученных при изготовлении форм известным способом.

Предлагаемым способом достигается увеличение производительности на 10-15% за счет сокращения времени изготовления полуформы на 2,5 мин и уменьшения цикла изготовления на 15-20%, уменьшения пригара в энергоемкости на 15-20%, снижения степени вакуумирования полости формы до

0,06 МПа, а также снижения связующего путем применения для облицовочного слоя песчано-глинистой смеси без дополнительного связующего.

Формула изобр е т е н и я

Способ изготовления литейных форм вакуумной формовкой, включающий последовательное нанесение на модельную оснастку разделительного и герметизирующего слоя, установку опоки, засыпку ее несвязным огнеупорным материалом,уплотнение огнеупорного материала, герметизацию контрлада опоки эластичным материалом, вакуумиро- вание и удаление модельной оснастки, отличающийся тем, что, с целью снижения расхода связующего, трудоемкости и энергоемкости изготовления форм и повышения производительности процесса, в качестве материала герметизирующего слоя используют песчано-глинистую смесь с газопроницаемостью 1-10 см , причем прочность смеси составляет 0,08 - 0,25 МПа.

... Л ..-. . . .

6

,

, t

. .

L

v«.. .

.. . .. . « .

f T T9V F R4 4 i 4 V ni MM iMVivviH

6

L

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

| Способ изготовления литейной формы вакуумной формовкой и устройство для его осуществления | 1983 |

|

SU1122399A1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2017 |

|

RU2667569C1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU973214A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

Изобретение относится к литейному производству, в частности к технологии изготовления форм из сыпучих материалов, упрочняемых под действием разрежения, и может быть использовано в фо1 мовочных отделения литейных цехов на линиях вакуумной формовки. Цель изобретения - снижение расхода связующего, снижение трудоемкости и энергоемкости изготовления форм и повышение производительности процесса. Использование изобретения позволяет достичь указанную выше цель. Способ изготовления литейных форм вакуумной формовкой включает последовательное нанесение на модельную оснастку разделительного и герметизирующего слоев, в качестве последнего используют песчано-глини- стую смесь с газопроницаемостью 1-10 , причем прочность смеси выбирают в пределах 0,08-0,25 МПа. 1 ил., 2 табл. с S (Л

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1988-03-07—Публикация

1986-09-29—Подача