Изобретение относится к литейному производству и может быть исполь эовано при изготовлении отливок с уменьшенньви пригаром в разовых газопроницаемых формах.

Известен способ получения отливок, включающий введение в состав облицовочной или единой формовочной смеси притивопригарных добавок, жидких или порошкообразных, например, углепорошка, битума, топочного мазута и др. 1.

Недостатками этого способа являются повышенное газовыделение при заливке, загрязняющее воздушный бассейн, и удорожание производства в связи сдефицитностью противопригарных материалов и повышенной трудоемкостью приготовления формовочной смеси и литейных форм.

Наиболее близким к предлагаемому по технической сущности является способ получения отливок, включающий заливку расплавленного металла в газопроницаемую форму и фильтрацию газа через формовочную смесь 2.

Недостатками этого способа являются наличие пригара на поверхности отливок и газовыделение при заливке.

Цель изобретения - предотвращение образования пригара на поверхности отливок и улучшение санитарно-гигиенических условий труда.

Поставленная цель достигается тем, что согласно способу получения отливок, включающему заливку расплавленного металла в газопроницаемую форму и фильтрацию газа через формо10вочную смесь, последнюю начинают перез заливкой металла и продолжают до начала его кристаллизации.

Песчано-глинистые формы являются газопроницаемыми за счет наличия

15 пор и каналов между зернами уплотненной формовочной смеси, но непроницаемыми для жидкого металла. Однако поры и каналы, объем которых возрастает при увеличении грануло20метрического состава смеси, играют роль копилляров при заполнении полости форм жидким металлом и ответственны за так называемый механический пригар отливок. При этом

25 капиллярная депрессия, препятствую- щая подъему столба жидкого металла в капилляре, наблюдаемая только при краевых углах смачивания формовочной смеси жидким метгшлс, равных

30 180°, никогда не имеет места и поэтему металл почти всегда проникает в поры формы. Глубина проникновения и следовательно, величина пригара определяется температурой металла, гидростатическим давлением жидкого металла, пористостью формы и смачиваемостью материала жидкют металлом, т.е. такими параметрами, величина которых определяется собственно технологией и изменение которых не допускается, либо допускается в ограниченных пределах.

Если, например, при расположении отливки в нижней полуформе в процессе заполнения формы жидким металлом под нижней полуформой создать избыточное газовое давление, то в полость формы будет совершаться фильтрация газа до тех пор, пока нижняя полуформа не заполнится металлом. После запирания жидким металлом всех пор и каналов, выходящих на поверхность нижней полуформы 8 этих порах и каналах повьниается давление, которое подавляет капиллярные эффекты. Как следствие металл не может проникать в поры и |Отливка не имеет пригара.

В связи с тем, что за счет сопротивления уплотненной формовочной смеси давление по высоте формы неравномерное и сильно уменьшенное у поверхности отпечатка модели, целесообразно выполнять газоподводные каналы в нижней полуформе со стороны контрлада к местам отливки, подверженным максимальному пригару.

Такие меры помогут снизить сопротивление столба уплотненной ФОЕЯЛОвочной смеси и за счет повышения давления в желаемых участках формы, нейтрализовать капиллярные силы, определяющие проникновение жидкого металла в поры между зернами формовочной смеси.

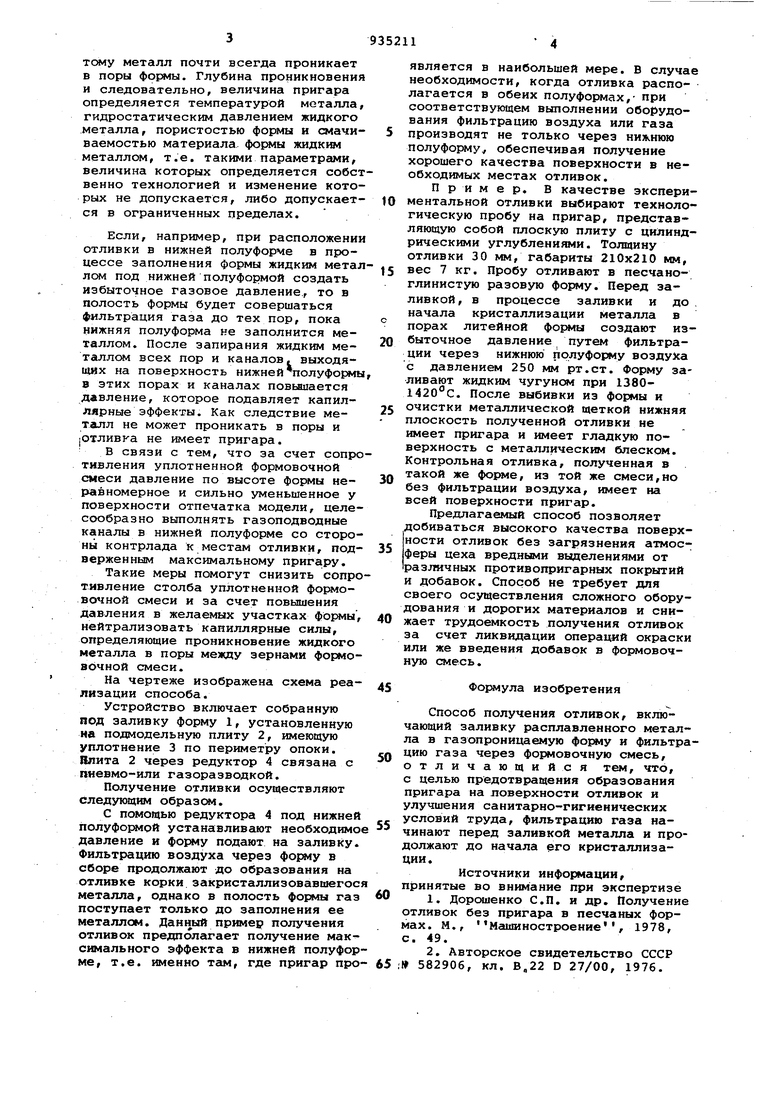

На чертеже изображена схема реализации способа.

Устройство включает собранную под заливку форму 1, установленную на подмодельную плиту 2, имеющую уплотнение 3 по периметру опоки. Плита 2 через редуктор 4 связана с пиевмо-или газоразводкой.

Получение отливки осуществляют следующим образо.

С помощью редуктора 4 под нижней полуформой устанавливают необходимо давление и форму подают на заливку. Фильтрацию воздуха через в сборе продолжают до образования на отливке корки закристаллизовавшегос металла, однако в полость формы газ поступает только до заполнения ее металлом. Данный пример получения отливок предполагает получение мак симального эффекта в нижней полуформе, т.е. именно там, где пригар проявляется в наибольшей мере. В случае необходимости, когда отливка располагается в обеих полуформах, при соответствующем выполнении оборудования фильтрацию воздуха или газа производят не только через нижнюю полуформу, обеспечивая получение хорошего качества поверхности в необходимых местах отливок.

Пример. В качестве экспериментальной отливки выбирают технологическую пробу на пригар, представляющую собой плоскую плиту с цилиндрическими углублениями. Толщину отливки 30 мм, габариты 210x210 мм, вес 7 кг. Пробу отливают в песчаноглинистую разовую форму. Перед заливкой, в процессе заливки и до . начала кристаллизации Металла в порах литейной формы создают избыточное давление путем фильтра5 30 35 40 45 50 55 60 65 ции через нижнюю полуфО1 1у воздуха с давлением 250 мм рт.ст. Форму заливают жидким чугуном при 13801420с. После выбивки из формы и очистки металлической щеткой нижняя плоскость полученной отливки не имеет пригара и имеет гладкую поверхность с металлическим блеском. Контрольная отливка, полученная в такой же форме, из той же смеси,но без фильтрации воздуха, имеет на всей поверхности пригар.

Предлагаемый способ позволяет добиваться высокого качества поверхности отливок без загрязнения атмосферы цеха вредными вьщелениями от различных противопригарных покрытий и добавок. Способ не требует для своего осуществления сложного оборудования и дорогих материалов и снижает трудоемкость получения отливок за счет ликвидации операций окраски или же введения добавок в формовочную смесь.

Формула изобретения

Способ получения отливок, включающий заливку расплавленного металла в газопроницаемую форму и фильтрацию газа через формовочную смесь, отличающийся тем, что, с целью предотвращения образования пригара на поверхности отливок и улучшения санитарно-гигиенических условий труда, фильтрацию газа начинают перед заливкой металла и продолжают до начала 0го кристаллизации.

Источники информации, принятые во внимание при экспертизе

1.Дорошенко С.П. и др. Получение отливок без пригара в песчаных формах. М., Машиностроение , 1978, с. 49.

2.Авторское свидетельство СССР ,1 582906, кл. В,22 D 27/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU944741A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| Устройство для регулирования газового обмена в литейной форме | 1978 |

|

SU733857A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU973214A1 |

| Способ формовки | 1990 |

|

SU1740100A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

Авторы

Даты

1982-06-15—Публикация

1980-10-03—Подача