1

Изобретение относится к литейному производству, в частности к автоматическим линиям для получения литых деталей в разовых формах.

Известна автоматическая поточная линия, содержащая установленные в технологической последовательности агрегат спаривания формовочный агрегат, систему подачи формовочной смеси, механизм кантования и протяжки, кантователь, сушило, сборщик форм и заливочный участок 1 .

Недостаток известной линии состоит в длительности цикла изготовления форм.

Цель изобретения - интенсификация охлаждения форм перед заливкой металла.

Поставленная цель достигается тем, что автоматическая поточная линия для производства отливок снабжена установленной между сушилом и сборщиком форм камерой охлаждения проходного типа, в которой расположен шагающий конвейер.

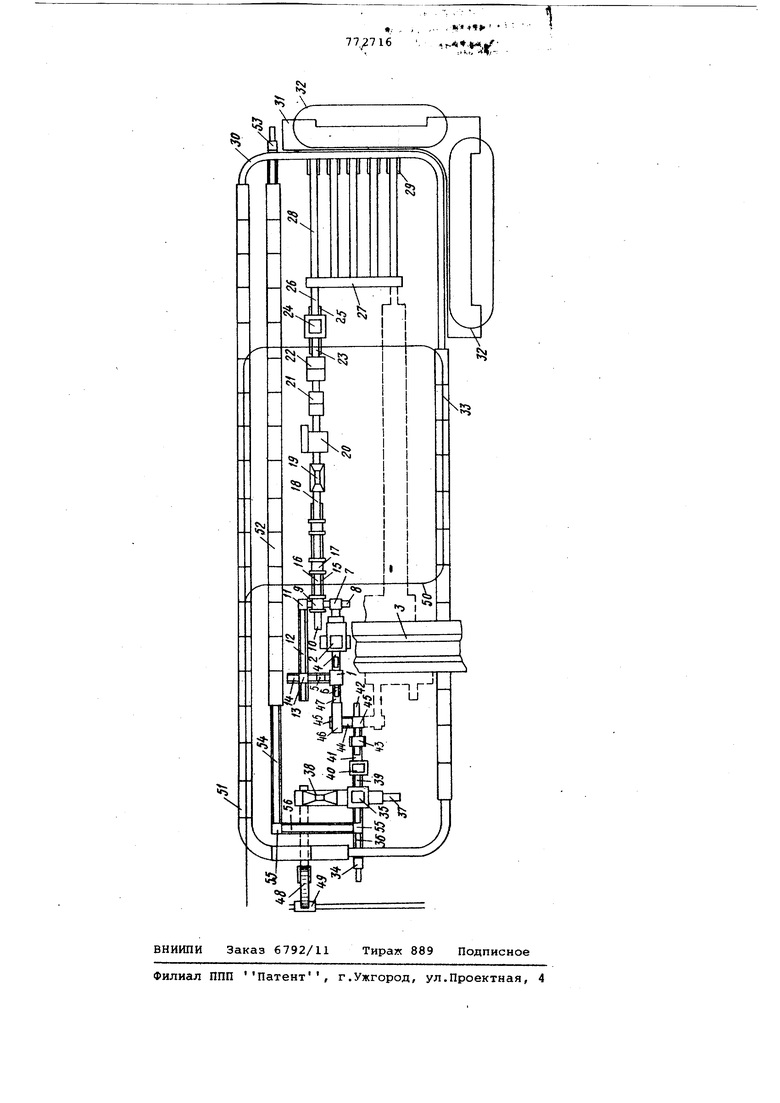

На черте)хе изображена схема автоматической поточной линии для производства отливок.

Линия включает соединенные конвейерами в единую систему по ходу

технологического процесса агрегат 1 спаривания, импульсно-формовочную машину 2, систему 3 раздельной подачи облицовочной и наполнительной смесей, шаговый конвейер 4 подачи подмодельной плиты 5 с опокой б, подъемный стол 7, толкатель 8, механизм 9 кантования и протяжки, толкатель 10, приемный стол -11, приводной рольганг 12 возврата моделей, приемный стол 13 и поперечный приводной рольганг 14. Эта часть линии представляет собой участок формовки. Далее линия содержит шаговый конвейер 15 с позицией 16 предварительной отделки полуформ, кантователи 17 полуформ, шагающий конвейер 18, камеру 19 С02-процесса, камеру 20 покраски, сушило 21, камеру 22 охлаждения, позицию 23 установки стержней, сборщик 24 форм с приводима рольгангом 25 и шагающий конвейер 26. Эта.часть линии представляет собой участок отделки, обработки и сборки форм. Далее линия содержит распределительные устройства 27 портального типа, конвейеры-накопители 28 готовых форм, сталкиватели 29, горизонтально-замкнутый пульсирующий тележечный конвейер 30, заливочные площгщки 31 с подвесными конвейерами 32. Эта часть линии представляет собой зали вочный участок. Затем в линию входит позиция 33 охлаждения залитых форм. Кроме того, линия включает ;Сталкиватель 3,4, распаровщик 35 форм с приемным приводным рольгангом 36, толкатель 37 кома с отливками, вибр конвейер 38, транспортный подъемный стол 39, механизм 40 очистки опок, шаговый конвейер 41 с гидравлическим амортизатором 42, кантователь 43 опо поперечный приводной рольганг 44 с подъемно-опускными столиками 45, толкатель 46 и шаговый конвейер 47. Эта часть линии представляет собой участок распарки, выбивки и подгото ки опок. Выдача готовых отливок с выбивки осуществляется наклонным пластинчатым конвейером 48. Для тра портировки отливок имеется транспорт ная тележка 49. Транспортировка стер ней производится подвесным конвейером 50. Для дополнительного охлах дения металлоемких отливок линия снабжена позициями 51 и 52 охлаждения залитых «форм, сталкивателем 53, охладительным приводным рольгангом 54, приемно опускными столиками 55 и поперечным приводным рольгангом 56. Линия снабжена гидростанциями, централизованным пультом управления световой и звуковой сигнализацией. С целью исключения простоя линии во время останова отдельных машин или для увеличения производительности, линия может быть выполнена с двумя параллельными потоками участко формовки и предварительной отделки, обработки и сборки форм, соединенными в определенных местах поперечными приводными рольгангами (на чертеже показано пунктирными линиями). Автоматическая поточная линия для производства отливок работает следующим образом,. Опока 6 с помощью шагового конвейера 47 и подмодельная плита 5 с поперечного приводного рольганга 14 в последовательности поступают в агрегат спаривания 1, причем поступление опоки 6 и подмодельной плиты 5 в агрегат спаривания 1 происходит соответственно , низ - низ. Спаривание опоки б с подмодельной плитой 5 осуществляется путем подъема подмодельной плиты 5. При этом происходит центровка с помощью штырей и установка опоки 6 на подмодельную плиту 5. После этого подготовленный комплект (опока 6 - подмодельная плита 5) шаговым конвейером 4 подачи подмодельной плиты 5 с опокой 6 подается в импульсно-формовочную МсШ ну 2, где, на позиции облицовки, происходит установка холодильников. асть стержней, отъемных частей, обдув моделей. Затем с помощью системы 3 раздельной подачи облицовочной и наполнительной смесей опоку 6заполняют облицовочной смесью по всей площади подмодельной плиты 5. При следующем рабочем ходе шагового конвейера 4 комплект перемещается на рабочую позицию импульсно-формовочной машины 2. Здесь производится подача наполнительной смеси, после чего происходит уплотнение смеси. Уплотненная полуформа при перемещении на последующую позицию прохоит механизм срезки (на чертеже не показан), выполненный в виде вращающейся фрезы, где срезаются излишки смеси. Затем комплект с полуформой поступает на подъемный стол 7с последующим его подъемом.Передача комплекта в механизм 9 кантования и протяжки осуществляется толкателем 8. В механизме 9 кантования и протяжки осуществляется поворот комплекта с полуформой на 180 с последующей протяжкой модели путем опускания полуформы. Готовая полуформа с помощью толкателя 10 поступает на шаговый конвейер 15, а механизм 9 кантования и протяжки с подмодельной плитой 5 возвращается в исходное положение. Затем использованные подмодельные плиты 5 попадают на приемный стол 11. Подмодельная плита 5 опускается на рольганг 12 возврата моделей и поступает на приемный стол 13. Здесь подмодельная цлита 5 либо опускается на поперечный приводной рольганг 14 для дальнейшей циркуляции ее по замкнутому циклу, либо заменяется новой. Готовая полуформа с помощью шагового конвейера 15 поступает на позицию 16 предварительной отделки полуформ, где производится подправка и заделка срывов рабочих поверхностей готовых полуформ, удаление отъемных частей. Одновременно с этим устанавливается часть стержней. Отъемные части возвращаются на облицовку к импульсноформовочной машине 2. Затем полуформы поступают в кантователь 17 полуформ, где верхняяполуформа переворачивается на 180°, и после обработки места под заливочную1 воронку перемещается к следующему кантователю 17 для возврата верхней полуформы в исходное положение. Далее полуформы с шагового конвейера 15 поступает на приемную позицию шагающего конвейера 18, откуда они подаются в камеру 19 СО -процесса, где производится продувка углекислотой (химическое твердение) рабочих поверхностей полуформ. Далее полуформа поступает в камеру 20 покраски, где рабочие поверхности полуформы окрашиваются форсунками ;для распыления равномерным слоем

огнеупорной краской. Окрашенная полуформа с помощью конвейера 18 перемещается в сушило 21. После сушки полуформы подаются в камеру 22 охлаждения. Здесь полуформа охлаждается за счет обдува приточно-вытяжной вентиляции до температуры окружающей среды и далее перемещается на позицию 23 установки стержней. Установка стержней производится преимущественно в нижнюю полуформу. Стержни подаются к позиции 23 подвесным кон/вейером 50.

Затем шагающий конвейер 18 перемещает и укладывает полуформы на приемную секцию приводного рольганга 25 сборщика 24 форм. Сборщик 24 Ьбеспечивает прием верхней полуформы, подъем ее с последующим поворотом на 180 посредством гидромеханима и установку нижней полуформы на позицию сборки. Спаривание полуформ (верхней и нижней) производится опуканием верхней полуформы на нижнюю.

Далее собранная форма перемещаетс по рольгангу 25 к шагающему конвейеру 26, где производится установка заливочной воронки и скрепление поЛУформ. Подготовленная под заливку форма шагающим конвейером 26 снимается с приводного рольганга 25 и подается на распределительное устройство 27 портального типа, которое обеспечивает прием формы, ее подъем изменение направления ее движения на 90° и установку форм на конвейеры-накопители 28 шагающего типа. Здесь формы распределяются и группируются, а затем сталкивателями 29, встроенными в конвейерах-накопителях 28, подаются на заливочную ветвь горизонтально-замкнутого тележечного конвейера 30. На заливочных площадках 31 производится заливка форм с помощью подвесных конвёййеров 32. Залитая форма движется на конвейере 30 и проходит позицию 33 охлаждения залитых форм, при выходе из которой производится раскрепление форм. Охлажденная форма сталкивателем 34 подается на приемный приводной рольганг 36, который перемещает ее в распаровщик 35 форм. При необходимости залитые формы могут быть поданы на позиции 51 и 52 охлаждения залитых форм, после которых они также попадают на приемный приводной рольганг 36. При распаровке формы опока верх н.атягива ся на верхние колодки распаровщика 35, а опока низ - на нижние. Толкатель 37 кома с отливками перемещает ком на виброконвейер 38, где происходит отделение кома от отливки. Готовые отливки с помощью наклонного пластинчатого конвейера 48 поступают на транспортную тележку 49. После возврата толкателя 37 в исходное положение верхняя рама распаровщика 35 вместе с опокой верх возвращается в исходное положение, затем верхняя опока поступает на транспортный подъемный стол 39, который опускается в крайнее нижнее положение, а нижняя рама распаровщика 35 с опокой низ поднимается и возвращается в исходное положение.

Опоки последовательно верх и низ перемещаются в механизм 41 очистки опок, имеющий специальные щетки, повторяющие внутренний контур опок, чистка которых обеспечивается за счет опускания и подъема щеток.

Очищенные опоки с помощью шагового конвейера 41 перемещаются через кантователь 43 опок, кантукмдий только опоку низ, на подъемно-опускной столик 45 до упора гидравлического амортизатора 42. Подъемно-опускной столик 45 обеспечивает прием опок, изменение направления их движения на ЭСР и передачу опок на поперечно-приводной рольганг 44. Далее опоки попадают на позицию 44 выдачи рольганга, откуда они толкателем 46 перемещаются на шаговый конвейер 47 для дальнейшего использования.

Формула изобретения

Автоматическая -поточная линия для производства отливок, содержащая установленные в технологической последовательности, агрегат спаривания, формовочный агрегат, систему подачи формовочной смеси, механизм кантования и протяжки, кантователь, сушило, сборщик форм, заливочный участок, отличающаяся тем, что, с целью интенсификации охлаждения форм перед заливкой металла, она снабжена установленной между сушилом и сборщиком форм каме ,рой охлсшсдения проходного типа, в которой расположен шагающий кон:вейер.

Источники информации, принятые во внимание при экспертизе 1. Canadian machinerij and Matalworking, 1966, 77, 8, 70-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая литейная линия | 1979 |

|

SU865525A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая линия изготовления форм | 1977 |

|

SU670383A1 |

| Автоматическая формовочная линия | 1975 |

|

SU531655A1 |

Авторы

Даты

1980-10-23—Публикация

1977-09-07—Подача