1

Изобретение относится к получению ацетальдегида, который находит широкое применение для получения уксусной кислоты, этилацетата, а также н-бутилового спирта, являющегося важны.м растворителем.

Известен способ получения ацетальдегида путем окисления пропилена кислородом при 300-400°С и давлении 210 атм. Суммарная конверсия пропилена до 44% l.

Однако способ требует высоких температур окисления и повышенного давления .

Наиболее близким по технической сущности к предлагаемому является способ получения ацетальдегида окислением бутенов-2 или бутеновой фракции, обогащенной бутенами-2, кислородом воздуха. Окисление осуществляют в проточном реакторе при атмосферном давлении и температуре 400-450 с в присутствии алюмофосфорного катализатора с атомным соотношением А1:Р 1:1-2:3. Конверсия сырья 25-40 мол. % 2.

Недостатком этого способа является высокая температура окисления - 400450с, что требует больших энергозатрат .

Цель изобретения - снижение энергетических затрат.

Поставленная цель достигается тем, что окислению подвергают этанол в присутствии катализатора у-А 1, 5 при 15ЮО С, а окислителем служит озонсодержащая газовая смесь (oL 0,723,52).

Парогазовая смесь этанола, полученная барботированием потока газа (азот, аргон, кислород, воздух), окисляется в проточном реакторе при атмосферном давлении и 15-100°С, причем оптимальная температура 15-60 С. Концентрация этанола от 1,5-10 до 2,5.10 4 моль/л, озона - 1,5-6, моль/л. В состав озонсодержащей смеси входит кислород и азот, если озон получают из воздуха. Кислород выполняет роль носителя и в процессе окисления не участвует. Окисление проводят в присутствии катализатора.

Объемная скорость реакционной смеси 1000 ч-. Конверсия сырья 26-64% при селективности процесса от 29-92%. Выход целевого продукта (ацетальдегида) находится на уровне известных способов.

Пример. Катализатор (.0з дробят, отбирают фракцию О,16-0,63мм,

прокаливают под вакуумом в течение 4 ч при , загружают 4,60 г в реактор и тренируют 16 ч в потоке озонсодержащея смеси. Окисление этанола проводят в стеклянном (пирекс) реакторе идеального смешения. Через | спаритель с этанолом, находящийся при О С, пропускают поток азота со скоростью 85 мл/мин и направляют полеченную парогазовую смесь в реактор. Туда же подается озонсодержащая смесь со скоростью 64 мл/мин. Концентрация этанола в реакторе 2, моль/л,соотношение озон-этанол г равно 1,51. Реакционную смесь пропускают через слой катализатора, отходящие газы конденсируют, продукты реакции разделяют методом ректификации.

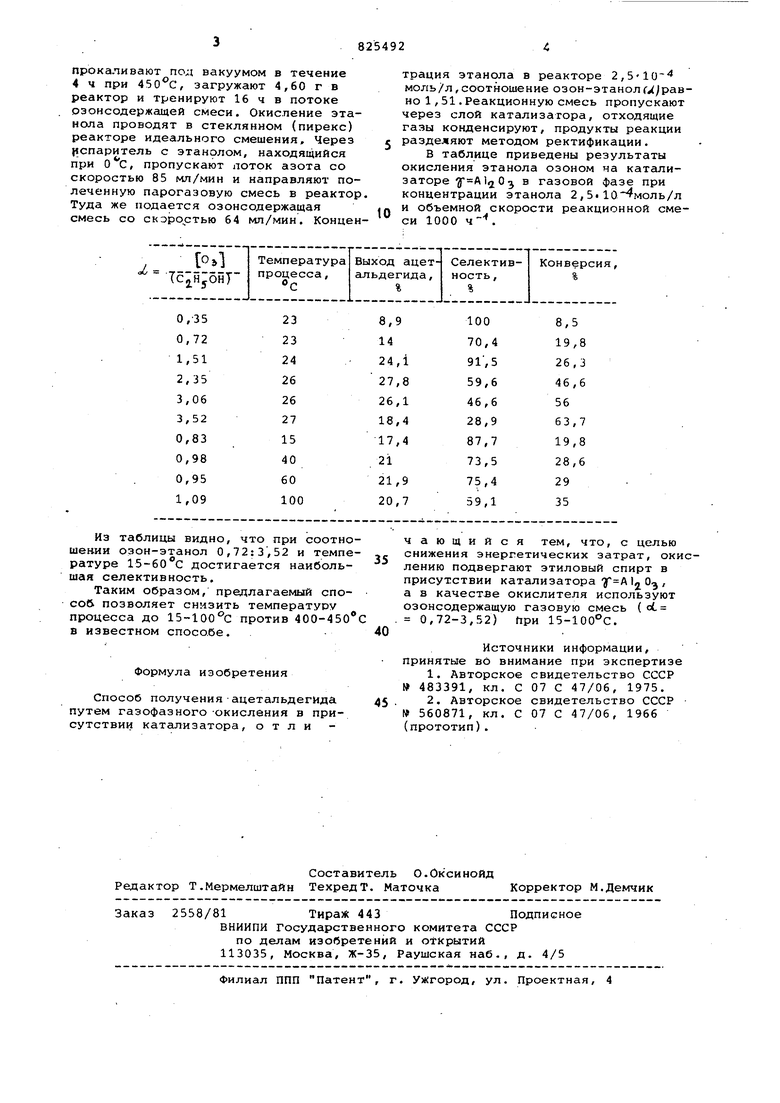

В таблице приведены результаты окисления этанола озоном ча катализаторе ,21 О в газовой фазе при концентрации этанола 2,5-10 4моль/л и объемной скорости реакционной смеси 1000 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ацетальдегида | 1979 |

|

SU891624A1 |

| Способ получения пропионового альдегида | 1980 |

|

SU910581A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ МОНОАЛЬДЕГИДОВ | 2002 |

|

RU2205174C1 |

| Способ получения кетонов | 1982 |

|

SU1074857A1 |

| Способ получения кислородсодержащих органических соединений С1-С4 | 2018 |

|

RU2715728C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С1-С4 | 2021 |

|

RU2782319C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ РЕЦИРКУЛИРУЮЩЕГО ПОТОКА ПРИ ПОЛУЧЕНИИ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2280639C2 |

| Способ и установка получения метилэтилкетона | 2022 |

|

RU2796680C1 |

Из таблицы видно, что при соотно шении озон-этанол 0,72:3,52 и темпе ратуре 15-60 с достигается наибольшая селективность. Таким образом, предлагаемый способ позволяет снизить температуру процесса до 15-100°С против 400-450 в известном спосо.бе. Формула изобретения Способ полученияацетальдегида путем газофазного-окисления в присутствии катализатора, о т л и чающийся тем, что, с целью снижения энергетических затрат, окислению подвергают этиловый спирт в присутствии катализатораJ А Ij 0 , а в качестве окислителя используют озонсодержащую газовую смесь (ot 0,72-3,52) При 15-100°С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 483391, кл. С 07 С 47/06, 1975. 2.Авторское свидетельство СССР № 560871, кл. С 07 С 47/06, 1966 (прототип).

Авторы

Даты

1981-04-30—Публикация

1979-01-08—Подача