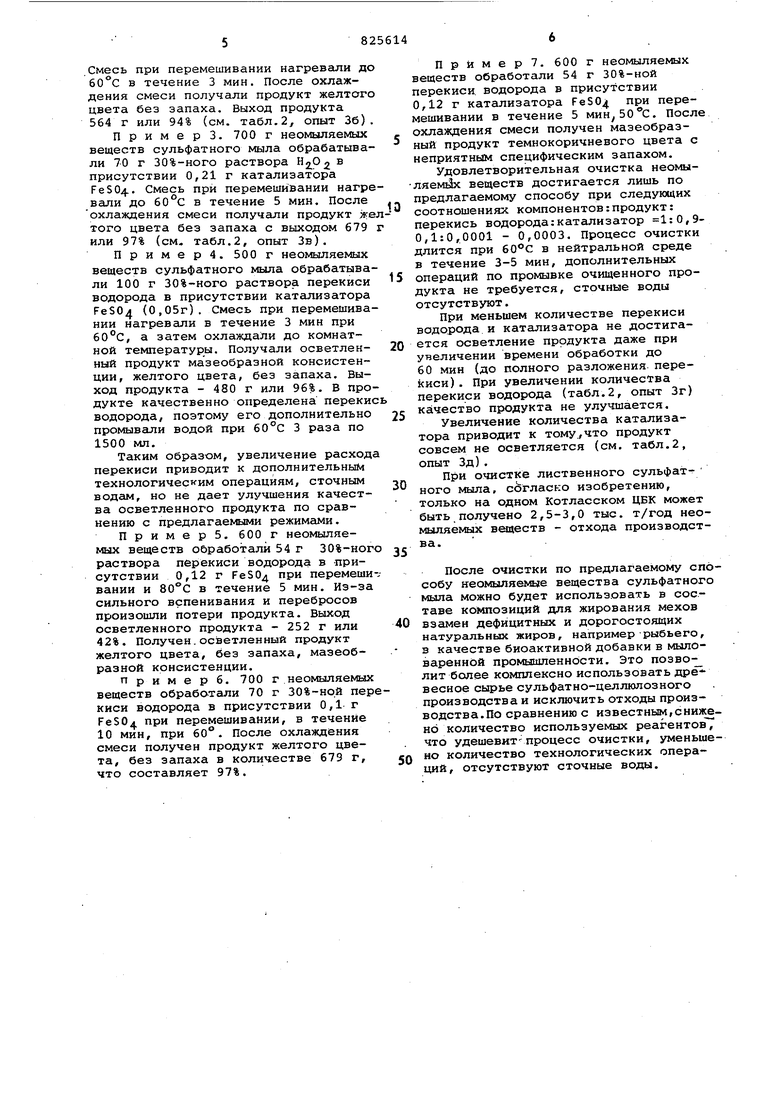

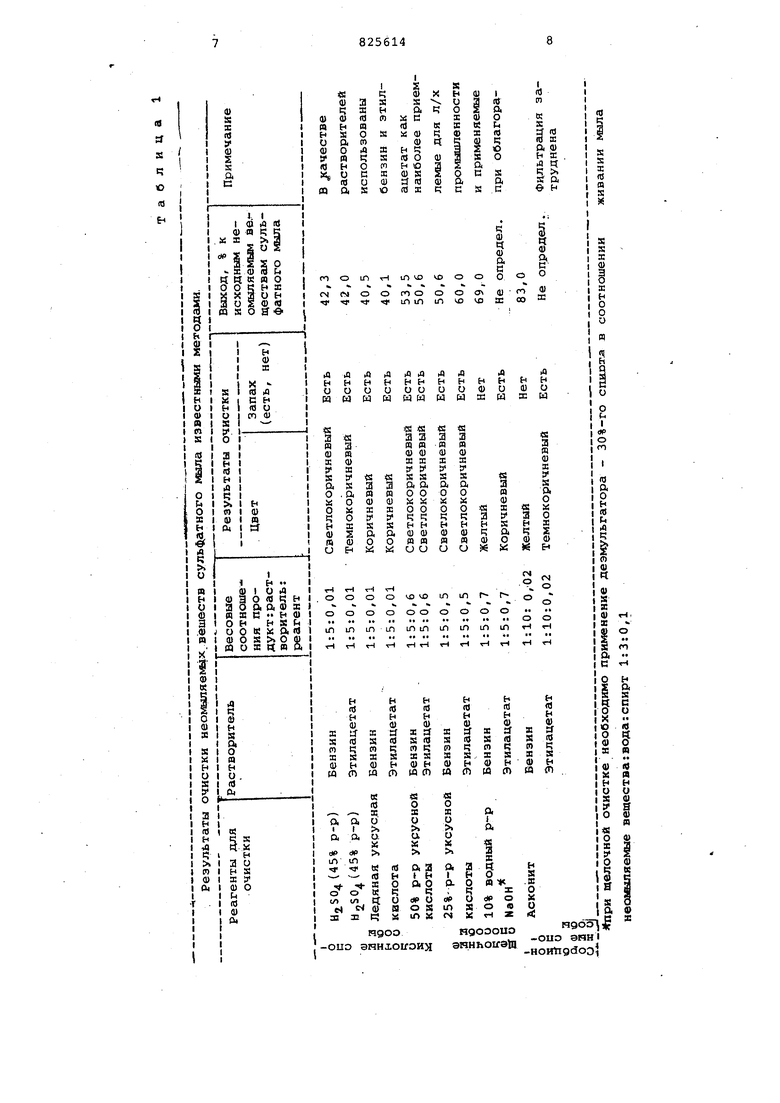

термин продукта, содержит в качестве основных компонентов жирные кис лоты и спирты, в качестве нежелатель ных примесей дурнопахнущие и темноокргииенные компоненты, снижающие товарные качества продукта и препятствукнцие его квалифицированному использованию. Неоьйдляемые вещества сульфатного мыла - продукт, выделенный из смолистых веществ дерева (жиро-смоляных компонентов дерева). С целью придания продукту товарны качеств, опробованы различные спосо очистки, включающие дезодорацию и ос ветление, применяемые в целлюлознобумажной, лесохимической и масло-жи ровой промышленности для очистки при родных смол, масел и жиров. Известны кислотные способы очист таллового масла в среде растворителе основанные на сульфировании части ж ных кислот, конденсации темноокрашен ных и дурнопахнущих веществ в смоло подобные продукты, нерастворимые в бензине 2. Для очистки неомыляемых веществ сульфатного мыла эти способы малопр годны из-за низкого качества очистки и больших потерь продукта (табл. а также образования большого количества промышленных стоков. Щелочной способ очистки основан на растворении малополярных неомыля мых веществ в бензине или других органических растворителях, омылени кислотной фракции, отмывке мыл от раствора |2 . Способ малопригоден для очистки неомыляемых веществ, так как приводит к большим потерям продукта табл.1), образованию сточных вод. Известен способ очистки адсорбен тами 2. Однако способ малопроизводителен требует регенерации сорбента. Большие затруднения вызывает пос тоянное забивание сорбента мазеобра ным осадком, нерастворимым в органи ческих растворителях (табл.1). Этот способ рекомендуют лишь как вспомогательный в сочетании с другими методами . Наиболее близким к предлагаемом является способ очистки жировых веществ перекисью водорода в щелочной среде в присутствии сернистого железа в качестве катализатора и при нагревании. Кроме того, в процессе участвует стабилизатор - жидкое стекло в коли честве 0,2% от жира. Исходный материал обрабатывают . при перемешивании и температуре 60 в течение 50 мин перекисью водорода в щелочной среде в присутствии катализатора и стабилизатора при сл дуквдем соотношении компонентов: жир перекись водорода: щелочь (Наон катализатор: ( FeSO;|) : стабилизатор (жидкое стекло)1:0,03:О,01:О,005: 0,002. Осветленный жир отмывают водой при нагревании и перемешивании до нейтральной реакции промывных вод З. Этот способ приводит лишь к частичной очистке неомыляемых веществ сульфатного мыла (табл.2, опыт 1б). Увеличение количества перекиси водорода на осветление не приводит к улучшению качества неомыляемых веществ (табл.2, опыт 1а). Недостатками способа являются неудовлетворительная очистка неомыля емых веществ; наличие сточных вод при отмывке щелочи, катализатора, стабилизатора; длительность и многоступенчатость процесса; необходимость нескольких химических реагентов для очистки. Неомыляемые вещества не могут быть эффективно обработаны по известному способу, так как содержат некоторое количество свободных жирных кислот, которые,вступая в реакцию со щелочью, дают стойкие эмульсии в присутствии перекиси водорода, что требует дополнительного отстаивания смеси, введения деэмульгатора, при одновременном снижении выхода целевого продукта (см. табл.2). Как видно из данных табл.2, не удалось достигнуть желаемого качества продукта при обработке его по известному способу. Таким образом, существующие способы осветления смол и жиров малоэффективны для очистки неомыляемых веществ сульфатного мыла (их одновременного осветления и дезодорации). Цель изобретения - улучшение качества очистки, упрощение и удушевление процесса и исключение образования сточных вод. Поставленная цель достигается тем,что обработку нeo fiJляeмыx веществ перекисью водорода в присутствии сернистого железа в качестве катализатора проводят в нейтральной при соотношении неомыляемые вещества: перекись водорода:сернистое железо, равйом 1:0,09 - 0,10:0,0001-0,0003 в течение 3-5 мин. П.ример. 50О г неомыляемых веществ сульфатного мыла обрабатывали 50 г 30%-ного раствора в присутствии FeS04 (О.ОЗг). Смесь при перемешивании нагревали до 60°С в течение 5 мин. После охлаждения смеси получали осветленный продукт светлокоричневого цвета без запаха, мазеобразной консистенции. Выход осветленного продукта 475., г или 95% (см. табл.2, опыт За). П р и м е р 2. 600 г неомыляемых веществ сульфатного мыла обрабатывали 54 г 30%-ного раствора перекиси водорода в присутствии 0,12 г FeS04.

Смесь при перемешивании нагреваши до 60°С в течение 3 мин. После охлаждения смеси получали продукт желтого цвета без запаха. Выход продукта 564 г или 94% (см. табл.2 опыт Зб).

Приме рЗ. 70О г неомыляемых веществ сульфатного мыла обрабатывали 70 г 30%-ного раствора 2.9Z присутствии 0,21 г катализатора FeS04. Смесь при перемешивании нагревали до в течение 5 мин. После охлаждения смеси получали продукт жетого цвета без запаха с выходом 679 или 97% (см. табл.2, опыт Зв).

П р и м е р 4. 500 г неомыляемых веществ сульфатного мыла обрабатывали 100 г 30%-ного раствора перекиси водорода в присутствии катализатора FeS04 (0,05г). Смесь при перемешивании нагревали в течение 3 мин при 60°С, а затем охлаждали до комнатной температуры. Получали осветленный продукт мазеобразной консистенции, желтого цвета, без запаха. Выход продукта - 480 г или 96%. В продукте качественно определена перекис водорода, поэтому его дополнительно промывали водой при 60°С 3 раза по 1500 мл.

Таким образ-ом, увеличение расхода перекиси приводит к дополнительным технологическим операциям, сточным водам, но не дает улучшения качества осветленного продукта по сравнению с предлагаемыми режимами.

Пример 5, 600 г неомыляемых веществ обработали 54 г 30%-ного раствора перекиси водорода в присутствии 0,12 г РеЗОд при перемеши-вании и в течение 5 мин. Из-за сильного вспенивания и перебросов произошли потери продукта. Выход осветленного продукта - 252 г или 42%. Получен.осветленный продукт желтого цвета, без запаха, мазеобразной консистенции.

Примере. 700 г неомыляемых веществ обработали 70 г 30%-ной перекиси водорода в присутствии 0,1 г FeSO. при перемешивании, в течение 10 мин, при 60°. После охлаждения смеси получен продукт желтого цвета, без запаха в количестве 679 г, что составляет 97%.

П р и м е р 7. 600 г неомыляемых веществ обработали 54 г 30%-ной перекиси, водорода в присутствии 0,12 г катализатора FeSO при перемешивании в течение 5 миНу50с. Посл охлаждения смеси получен мазеобразный продукт темнокоричневого цвета с неприятным специфическим запахом.

Удовлетворительная очистка неомыляем Зх веществ достигается лишь по предлагаемому способу при следующих соотношениях компонентов:продукт: перекись водорода:катализатор 1:0,90,1:0,0001 - 0,0003. Процесс очистки длится при в нейтральной среде в течение 3-5 мин, дополнительных операций по промывке очищенного продукта не требуется, сточные воды отсутствуют.

При меньшем количестве перекиси водорода и катализатора не достигается осветление продукта даже при увеличении времени обработки до 60 мин (до полного разложения перекиси) . При увеличении количества перекиси водорода (табл.2, опыт Зг) качество продукта не улучшается.

Увеличение количества катализатора приводит к тому.,что продукт совсем не осветляется (см. табл.2, опыт Зд).

При очистке лиственного сульфатт ного мыла, сбгласко изобретению, только на одном Котласском ЦБК может быть получено 2,5-3,0 тыс. т/год неомыляемых веществ - отхода производства.

После очистки по предлагаемому спсобу неомыляемые вещества сульфатног мыла можно будет использовать в сос,таве композиций для жирования мехов взамен дефицитных и дорогостоящих натуральных жиров, напримеррыбьего, в качестве биоактивной добавки в мыловаренной промышленности. Это позволит более комплексно использовать дре весное сырье сульфатно-целлюлозного производства и исключить отходы производства. По сравнению с известным,снижно количество используемых реагентов что удешевит процесс очистки, уменьшно количество технологических операций, отсутствуют сточные воды.

d

Я

s ч о

(О

ь

1

о аоX

ч tJ-t;s

н sfHгз

0) о,0)о,

и оfflо

и Xии

§

п

X

3 Н X Ф

s я: о н и

н

0)

.

п н о н . о н о

в:

11

пп

0)

I

ж о &

X S S о.

ш о в X

а с о

ш

з:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО ПРОДУКТА ИЗ СУЛЬФАТНОГО МЫЛА | 2014 |

|

RU2586288C1 |

| Способ переработки сульфатного мыла с получением таллового масла, концентрата неомыляемых веществ и стерина | 1987 |

|

SU1495364A1 |

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Способ переработки сульфатного мыла | 1982 |

|

SU1076439A1 |

| МОЮЩЕЕ СРЕДСТВО | 1992 |

|

RU2035498C1 |

| ТУАЛЕТНОЕ МЫЛО | 1991 |

|

RU2017806C1 |

| Способ выделения нейтральных веществ из лиственного сульфатного мыла | 2023 |

|

RU2814488C1 |

| Способ получения мыла из черных щелоков сульфатного производства | 2020 |

|

RU2744382C1 |

| Способ получения смеси высших жирных кислот для производства мыла | 1989 |

|

SU1721044A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

1Л

о 1Л

о см о сч

.о о о

о о «.о

.. «о

Ч о О

чr тН

о о о о

«

ч о -« о

о m

Н Н тЧ тЧ

N гН О ГО тН

о о о о н о о сэ о о о о о о .о .. о .. о о о

.. гН

ОО

Н о гН (N гН

О о О О О ,-1 гН гЧ 5Н л Ю п ч Ct

SIл I

ина d

«

кинS S

ФS(вrri ц

о,апо ж о

О)сяс; о t

§(в о f к

S н о

о л 10 в

ан X-- -8-.

о о J-x-s «J

я а S QZ ц

|н о S (Л о d X и Ct п « «я О) Ф Id о Ь U. Z о н

а я н о Формула изобретения Способ очистки жировых веществ, преимущественно неомыляёмых веществ сульфатного мыла путем обработки пет рекисью водорода в Присутствии сернистого железа в качестве катализатора и при нагревании, отличаю щийся тем, что, с целью улучшения качества очистки, упрощения и удешевления процесса и исключения образования сточных вод, процесс ведут в нейтральной, среде при соотношении неомыляемые вещества: перекис водорода:сернистое железо, равном 1:0,09 - 0,010:0,0001-0,0003 в течение 3-5 мин. 8 12 Источники информации, принятые во внимание при экспертизе 1.Жукова И.П. и др. Очистка cyлыt фатного мыла, от неомыляёмых веществ на опытной установке ЦНИЛХИ. Лесохимия и подсочка, ВНИИПЭИлеспром, 1977, № 9, с.8-9. 2. Богомолов Б.Д., Соколова А.А. Побочные продукты сульфатноцеллюлозного производства. М., Гослесбумиздат, 1962, с.284-293. 3. Позин М.Е. Перекись водорода и ее использование. М.-Л., Госхимиздат, 1951, с.47.

Авторы

Даты

1981-04-30—Публикация

1979-07-25—Подача