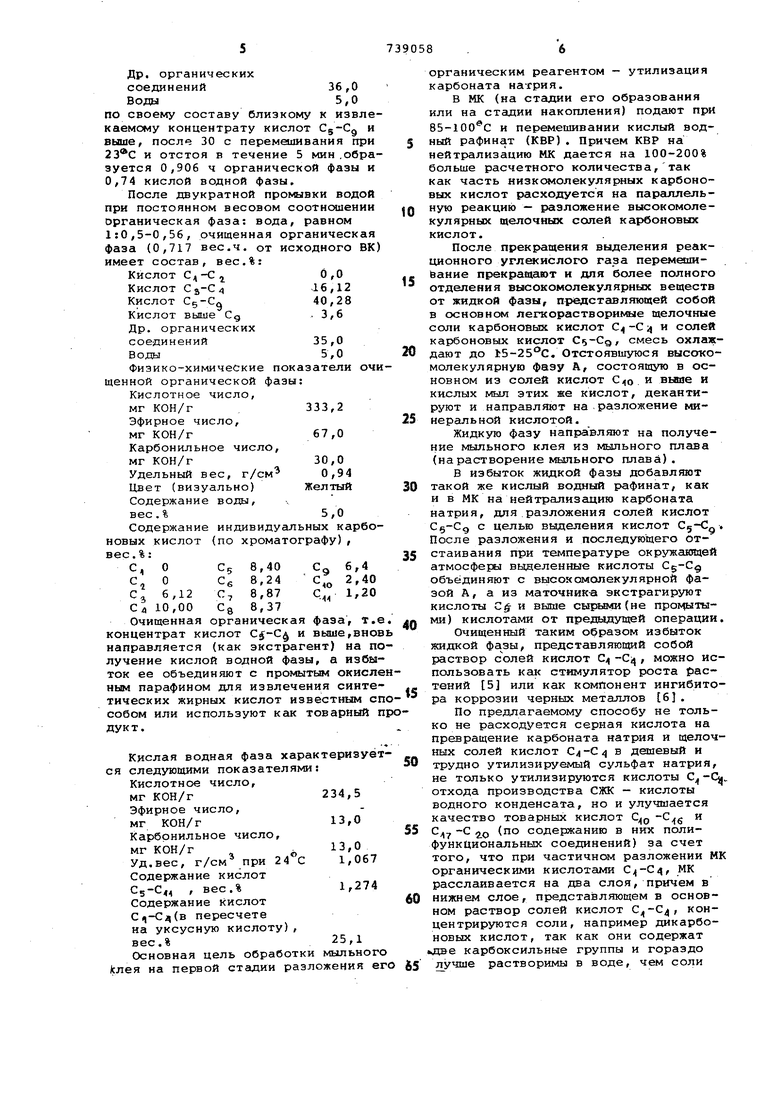

(54) СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ Изобретение относится к органической химии, а более конкретно к усовершенствованному способу выделения синтетических жирных кислот (СЖК) из водных растворов термообработанных солей щелочных металлов. В процессе производства СЖК окислением углеводородов кислородом воздуха получают окисленный продукт (оксидат), представляющий собой смесь непрореагировавших углеводородов, моно- и дикарбоновых кислот и их производных, нейтральных кислородсодержащих продуктов реакции - жирных спир тов, кетонов и др. Для выделения карбОновых кислот (целевого продукта) из оксидата последний омыляют щелочами. От омыленного продукта отделяют неомыляемые сначала в автоклавах, затем отгонкой с водяным паром в термических печах при 350-370°С, а оставшиеся соли карбоновых кислот (мыльный плрв) разбавляют водой. При этом образуется так называемый мыльный клей (МК), представляющий собой 20-50%-ный, преимущественно 2Г 35%-ный водный раствор с.дожной смеси .натриевых (калиевых) моно- и дикар|боновых солей кислот и их про изводных, 1,2-2,2% карбоната натрия, КИСЛОТ Юбразующегося в результате нежелательНого процесса декарбоксилирования солей карбоновых кислот, 1,2-2,2% неомыляемых веществ и др., а также 50 - 75% воды 1. Известные способы разложения растворов МК минеральными или органическими реагентами обладают существенными недостатками. Так, применение соляной кислоты для разложения МК нерационально из-за сравнительно высокой стоимости ее и сильного корроди рующего действия разбавленных растворов . .Исследование возможности использования азотной кислоты для разложения МК показывает, что 20-22% азотной кислоты расходуется не на прямую реакцию разложения мыл, а восстанавливается до окислов азота, кроме того, несколько возрастают в сырых жирных кислотах эфирные, карбонильные числа, увеличивается содержание оксикислот, а наличие в сырых кислотах 1-2% нитросоединений, которые остаются даже после самой тщательной промывки, совершенно недопустимо. Применение фосфорной и других неорганических кислот невозможно из-за «X малой доступности н высокой стоимости . Известен также способ разложения мыла киэкомолекулярными водорастзорнмыми кислотами С,-С|; (НМК} , которае образуются в процессе окисления парафиновых углеводородов до жирных кислот. Но помимо кислот, в неовлцен ных растворах НМК содержатся эфиры, спирты, альдегиды 2. Эти вещества при разложении i-ffiin Переходят и в сырые кислоты,, ухудщал их качество. Известна также очистка flM.K or этих примесей и использование для разложения мыл дистиллята водного конденсата 3. Однако, дистилляция водногс конденсата и сбор дистиллята,- содержащего 80-85% воды и 15-20% НМК, вызывает такую коррозию, что аппаратура :Из нержавеющей стали выходит из стро в течение месяца. Наиболее близким по технической сущности и достигаемому результату :ЯЕляется способ выделения синтетичес ких жирнь х кислот, заключающийся в том, что МК, концентрированную серную кислоту и воду подают в реактор где при 80-85 0 в результате разложения МК получают свободные сырые жирные кислоты и сульфатную воду, Контроль процесса ведут по рН сульфатного раствора, который поддерживают в пределах 3,8-2,7 4 Этот способ нельзя признать целе сообразным так как щелочь, используе мая на ог /1ыление, . и серная кислота, идущая на разложение мыл, превра1цают ся в малоценный отход - сульфат натрия извлечение которого требует дополнительных затрат дополнительное количество сульфата натрия обрс1зуетс от разложения серной кислототй солей НМК и карбоната натрия, содержащего ся в мыле в количестве 1,2-2,2% при обработке мыла концентрированной сер ной кислотой снижается качество сырых кислот вследствие частичного осмоления на разложение, карбоната нат рия также расходуется дополнителько ::оличество серной кислотыj, что влечет за собой увеличение расхода производстзеннрй воды д.ля поддержания температурного режима процесса разло жения МК вследствие его экзотер-мичности. Целью изобретения является упрощение процесса за счет снижения расхода серной кислоты на разложение мыльного клея снижение нагрузки очистных;сооружений за счет сокраще ния потока сульфатных эод и уменьше HKS содержания органических кислот в стЬчных водах, а также улучшение качества целевого продукта за счет уменьшения содержания в них дикарбО аовых кислот. Поставленная цель достигается тем, что исходный раствор солей щелочных металлов предварительно нейтрализуют до рН 5-5 ,5 рафинатом кислых водных стоков производства СЖК при 85 iOO°C с пос;ледую11щм отделением, отстаиванием образовавшихся кислых .«лл и экстрагированием из оставшегося раствора кислот непромытыми жирнши.и кислотами. Кислый водный рафинат (КНР) получают из отходов производства СЖК водного конденсата (ВК) экстракцией. После добавления к ВК экстрагента, перемешивания смеси и отстоя смесь расслаивается на два слоя.. Нижний слой КВР представляет собой раствор кислот Сд-С с примесью низкомолекул.ярных эфиров . кетонов и др. Верхний слой - органическая фаза, прелставляюцая собой смесь кислот Cg-Cg с примесью более высокомолеку- ляр:- ы; (в сравнении с содержалцимис я в КВР) эфирОЕ, кетоков и др, и являющаяся концемтратО1.1 утилизируемых из ВК кислот Cg-Cg и выше. Для более полного отделения щелочных солей кислот от высокомолекулярной фазы и для сокращения образов ct ни я кислых стоко.в производства СЖК на стадии разложения мыльного клея органическим реагентом последний разбавляют водой от промьшки сырыхжирных кислот. КВР., который используют для разложения мт.йпьного клея на первой ступени, получают из ВК следующего состава , вес.%: Кислот С, С 421,2 Кислот. CF, -с g5,8 КислоТ выше С(50,3 Других органических соединений в основном бутиловых и. амиловых эфиров зтих кислотf катонов и др„15,0 Воды57,7 Физико-химические показатели исходного ВК: Кислотное число, мг КОН/Г277,7 Эфирное число f мг КОН/Г39,2 Карбонильное число, мг КОН/Г 19,5 , г/см при 24°С±1 Содержание индивидуальных карбоновых кислот (по хроматографу), вес.% от исходного ВК: После добавления к1 ч ВК 0,646 экстрагеита, имеющегосостав,вес.%; Кислот ,05 Кислот Cg-Cg37,95 Кислот выше ,0 Др. органических соединений36,0 Воды5,0 по своему составу близкому к извл каемому концентрату кислот Cg-Cg выше, после 30 с перемешивания пр и отстоя в течение 5 мин.обр зуется 0,906 ч органической фазы 0,74 кислой водной фазы. После двукратной промывки водо при постоянном весовом соотношени органическая фаза: вода, равном 1:0,5-0,56, очищенная органическ фаза (0,717 вес,ч. от исходного В имеет состав, вес.%: Кислот 0,0 Кислот С 3-е 416,12 Кислот Cg-Cg40,28 Кислот выше Сд . 3,6 Др. органических соединений35,0 Воды5,0 Физико-химические показатели о щенной органической фазы: Кислотное число, мг КОН/Г333,2 Эфирное число, мг КОН/Г67,0 Карбонильное число, мг КОН/Г30,0 Удельный вес, г/см 0,94 Цвет (визуально) Желтый Содержание воды, вес.%5,0 Содержание индивидуальных карб новых кислот {по хроматографу), вес.%: Сд 10,00 CQ 8,37 Очищенная органическая фаза, т концентрат кислот и выше,вн направляется {как экстрагент) на лучение кислой водной фазы, а изб ток ее объединяют с промытым окис ным парафином для извлечения синт тических жирных кислот известным собом или используют как товарный дукт. Кислая водная фаза характеризу ся следующими показателями: Кислотное число, мг КОН/Г234,5 Эфирное число, мг КОН/Г13,0 Карбонильное число, мг КОН/Г 13,0 Уд.вес, г/см при 24 С 1,06 Содержание кислот Сд-Сд , вес.%1,27 Содержание кислот Сц-Сц(в пересчете на уксусную кислоту), вес.%25,1 Основная цель обработки мыльно /елея на первой стадии разложения органическим реагентом - утилизация карбоната натрия. В МК {на стсщии его образования или на стадии накопления) подают при В5-100 С и перемешивании кислый водный рафинат {КВР). Причем КВР на нейтрализацию МК дается на 100-200% больше расчетного количества, так как часть низкомолекулярных карбоновых кислот расходуется на параллельную реакцию - разложение высокомолекулярных щелочных солей карбоновых кислот. После прекращения выделения реакционного углекислого перемешивание прекращают и для более полного отделения вьк:окомолекулярных веществ от жидкой фазы, представляющей собой в основном легкорастворимые щелочные соли карбоновых кислот и солей карбоновых кислот С5-Сд, смесь охлазкдают до t5-25c. Отстоявшуюся высокомолекулярную фазу А, состоящую в основном из солей кислот и въвле и кислых мыл этих же кислот, декантируют и направляют на разложение минерошьной кислотой. Жидкую фазу направляют на получение мыльного клея из мыльного плава {на растворение мыльного плава). В избыток жидкой фазы добавляют такой же кислый водный рафинат, как и в МК на нейтрализацию карбоиата натрия, для разложения солей кислот С целью выделения кислот Сд-С„. После разложения и последующего отстаивания при температуре окружанндей атмосферы выделенные кислоты объединяют с высокомолекулярной фазой А, а из маточник-а экстрагируют кислоты С и выше сырьв«и(не промытыми) кислотами от предыдущей операции. Очищенный таким образом избыток жидкой , представляющий собой раствор сЪлей кислот С -С;, можно использовать KciK стимулятор роста растений 5 или как компонент ингибитора коррозии черных металлов 6. По предлагаемому способу не только не расходуется серная кислота на превращение карбоната натрия и щелочных солей кислот в детиевый и трудно утилизируемый сульфат натрия, не только утилизируются кислоты отхода производства СЖК - кислоты водного конденсата, но и улучшается качество товарных кислот и Cj, -С Q (по содержанию в них полифункциональных соединений) за счет того, что при частичном разложении МК органическими кислотами МК расслаивается на два слоя, причем в нижнем слое, предста вляющем в основном раствор солей кислот , концентрируются соли, например дикарбоновых кислот, так как они содержат чЦве карбоксильные группы и гораздо лучше растворимы в воде, чем соли монокарбоновых кислот с же чис лом атомов углерода, но с одной карбоксильной группой. В каждом примере используют производственный мыльный клей, содержащий, вес.% Натриевые соли карбоновых кислот Сл-Сзо35,4 Heob inaeNttae1,4 Карбонат натрия1,4 Гидроокись натрия0,05 Др. примеси1,05 Вода60,70 Пример 1 . (Избьаток КНР составляет 200%). К 510 г МЕзШьного клея при добавляют порциями 60 г кислого водного рафината (КВР), полученного из водного конденсата, и 80 г воды от промывки сырых жирных кислот. После 10 мин перемешива.нйя при и 60 мин отстаивания при температуре окружающей среды (23°С) , образовывается 305 г верхнего слоя (высокомолекулярная часть или кислое мыло) и 345 г нижнего слоя (раствора легкорастворимых солей кислот С;,-Сд. 173 г нижнего слоя возвращают на при готовление мыльного клея из мы.г ьного плава, а к остальным 172 г нижнего слоя добавляют 30 г КВР, полученного из водного конденсата. После 5 мин перемешивания при 100°С и 30 мин отстаивания при температуре окружающей атмосферы (23°С) образовывается 194 раствора солей карбоновых кислот С/,-С (рН 5), не содержащеЬо гидроок

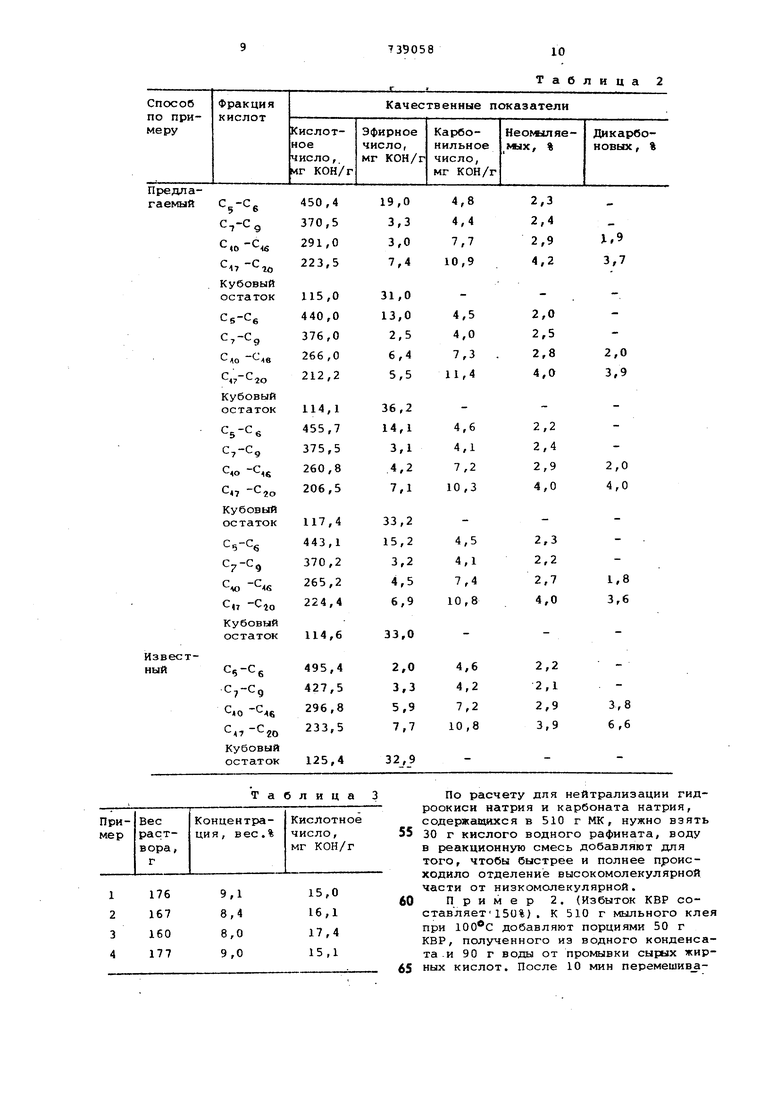

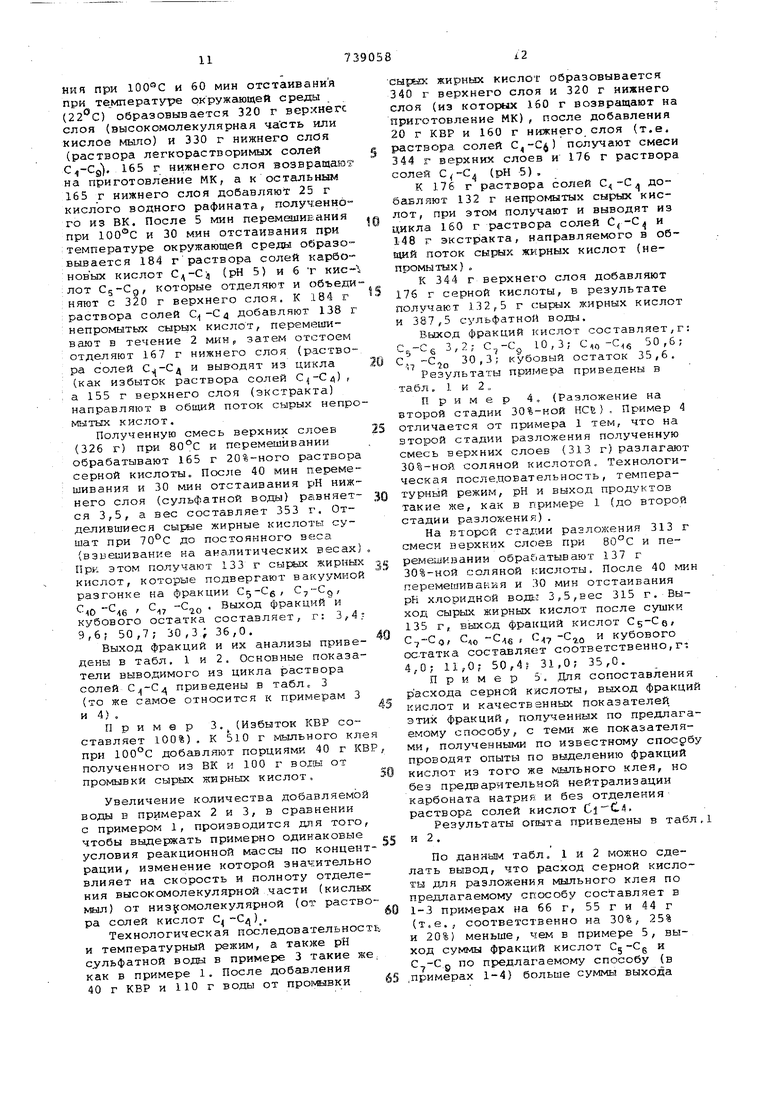

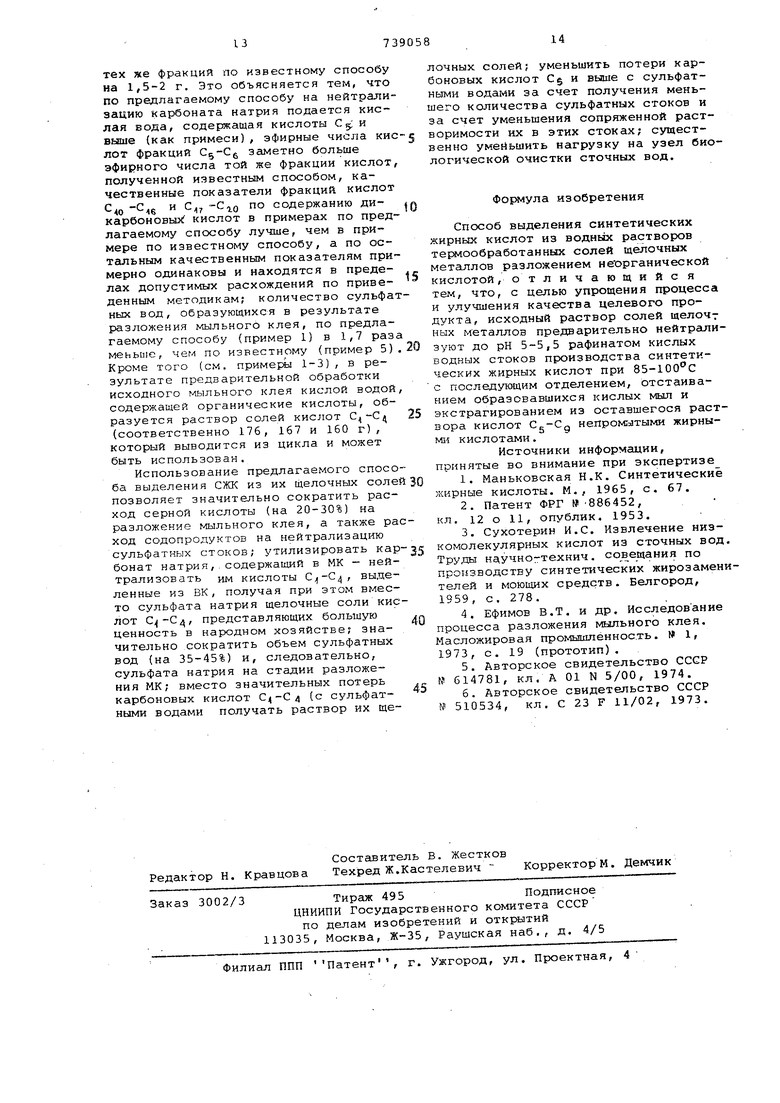

Таблица си и карбоната натрия и содержащего 8 г кислот Сц-Сд, которые отделяют и объединяют с 305 г верхнего слоя. . К 194 г раствора солей добавляют 145 г непрокитых сырых кислот, перемешивают в течение 2 мин, затем отстоем отделяют 176 г нижнего слоя (раствора солей ) и вьшодят из цикла (как избыток раствора солей , а 163 г верхнего слоя (экстракта) направляют в общий поток сырых непромытых кислот. Полученную смесь верхних слоев (313 г кислого мыла,не содержащего ни гидроокиси натрия, ни карбоната натрия) при и перемешивании обрабатывают 154 г 20%-ного раствора серной кислоты. После 40 мин переме 11ивания и 30 мин отстаивания рН нижнего слоя (сульфатной воды) равняется 3,5, а вес его составляет 328 г. Отделившиеся сырые жирные кислоты сушат при 70С до постоянного веса (взвешивание на аналитических весах). При этом получают 135 г сырых жирных кислот, которые подвергают вакуумной разгонке на фракции , C-,-Cg, Сад-С е С., . Выход фракци } кислот и кубового остатка составляет 132 г или по фракциям (соответственно) , г:4,1; 10,9; 51,0; 30,4; 35,6. Выход фракций кислот и их анализы приведены в табл. 1 и 2, Показатели выводимого из цикла раствора солей приведены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси омыленных продуктов окисления углеводородов и неомыляемых веществ | 1976 |

|

SU784201A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1766904A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1976 |

|

SU823381A1 |

| Способ одновременного получения синтетических жировых кислот и минеральных удобрений | 1973 |

|

SU437744A1 |

| Способ выделения концентрата кислот с -с | 1977 |

|

SU727621A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ выделения синтетических жирных кислот | 1991 |

|

SU1799866A1 |

| Способ очистки водных растворов щелочных солей дикарбоновых кислот от солей низкомолекулярных монокарбоновых кислот | 1980 |

|

SU910589A1 |

| Способ получения синтетических жирных кислот | 1978 |

|

SU789498A1 |

| СПОСОБ ВЫДЕЛЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU426997A1 |

Предлагаемый 1 132 154

131 165

3 130 176

4° 131,4 137

Извест570

220 ный 5 130

Таблица ния при и 60 мин отстаивания при температуре окружающей среды ( образовывается 320 г верхнегс слоя (высокомолекулярная часть или кислое мыло) и 330 г нижнего слоя (раствора легкорастворимых солей ). 165 г нижнего слоя возвращают на приготовление МК, а к остальньал 165 г нижнего слоя добавляют 25 г кислого водного рафината, полученного из ВК, После 5 мин перемешивания при и 30 мин отстаивания при температуре окружающей среды образовывается 184 г раствора солей карбО НОВЫХ кислот Сд-С) (рН 5) и 6 т КИСлот Cg-Cg, которые отделяют и объеди няют с 320 г верхнего слоя. К 184 г раствора солей С;,-С добавляют 138 г непромытых сырых кислот, перемешивают в течение 2 минр затем отстоем отделяют 167 г нижнего слоя (раствора солей и выводят из цикла (как избыток раствора солей ) , а 155 г верхнего слоя (экстракта) направляют в общий поток сырых непро мытых кислот. Полученную смесь верхних слоев (326 г) при 80°С и перемешивании обрабатывают 165 г 20%-ного раствора серной кислоты После 40 мин перемешивания и 30 мин отстаивания рН нижнего слоя (сульфатной воды) рс1вняется 3,5, а вес составляет 353 г. Отделившиеся сыЕые жирные кислоты сушат при до постоянного веса (вэвешиванке на аналитических весак) Прк этом получают 133 г сырых жирных кислот, которые подвергают вакуумной разгонке на фракции , , , С, . Выход фракций и кубового остатка составляет, г: 3,4; 9,6; 50 ,7 ; 30,3 ; 36,0. Выход фракций и их анализы приведены в табл, 1 и 2. Основные показатели выводимого из цикла раствора солей приведены в табл 3 (то же самое относится к примерам 3 и 4) . Пример 3, (Избыток КНР составляет 100%). К 510 г мыльного кле при 100°С добавляют порциями 40 г КВ полученного из ВК и 100 г от промывки сырых жирных кислот. Увеличение количества добавляемой воды Е примерах 2 и 3, в сравнении с примером 1, производится для того, чтобы выдержать примерно одинаковые условия реакционной массы по концент рации, изменение которой значительно влияет на скорость н полноту отделения высокомолекуляршой .части (кислых «лл) от низ омолекулярной (от раство ра солей кислот ), Технологическая последовательност и температурный режим, а также рН сульфатной воды в примере 3 такие же как в примере 1. После добавления 40 г КВР и 110 г воды от прорфавки сырых жирньлх кислот образовывается 340 г верхнего слоя и 320 г нижнего слоя (из которых 160 г возвращают на приготовление МК), после добавления 20 г КВР и 160 г нижнего слоя (т.е. раствора солей ) получают смеси 344 г верхних слоев и 176 г раствора солей (рН 5), К 176 г раствора солей . добавляют 132 г непромытых сырых кислот, при этом получают и выводят из цикла 160 г раствора солей и 148 г экстракта, направляемого в общий поток сырых жирных кислот (непромытых) . к 344 г верхнего слоя добавляют 176 г серной кислоты, в результате получают 132,5 г сырых жирных кислот и 387,5 сульфатной воды. Е.ЫХОД фракций кислот составляет , г : С,.Се 3,2; С,-Сд 10,3; 50,6; --;- -io 30,3; кубовый остаток 35,6, Результаты примера приведены в табл. 1 и 2„ Пример 4, (Разложение на второй стадии 30%-ной НСВ}, Пример 4 отличается от примера 1 тем, что на второй стадии разложения полученную смесь верхних слоев (313 г) разлагают 30%-ной соляной кислотой. Технологическая последовательность, температурньзй режим, рН и выход продуктов такие же, как в гфимере 1 (до второй стадии разложения). На второй стадии разложения 313 г смеси верхних слоев при 80°С и переме1иивании обрабатывают 137 г 30%-ной соляной кислоты. После 40 мин перемешивания и 30 мин отстаивания рН хлоридной ВОДЬ 3,5, в ее 315 г. Выход сырых жирных кислот после сушки 135 г, выход фракций кислот Cg-C, С-,-Со, Сдб - -Сго и кубового остатка состсшляеат соответственно,rt 4,0; 11,0,- 50,4 31,0 35,0. Пример 5. Для сопоставления расхода серной кислоты, выход фракций кислот и качественный показателей, этих Фракций, полученных по предлагаемому способу, с теми же показателями, полученными по известному спосдбу проводят опыты по выделению фракций кислот из того же мьшъного клея, но без П5:)едварительной нейтрализации карбоната натрия и без отделения раствора солей кислот . Результаты опыта приведены в табл,1 и 2. По данны табл. 1 и 2 можно сделать вывод, что расход серной кислоты для разложения мыльного клея по предлагаемому способу составляет в 1-3 примерах на 66 г, 55 г и 44 г (т.е., соответственно на 30%, 25% и 20%) меньше, чем в примере 5, выход суммы фракций кислот Cg-Cg и .g по предлагаемому способу (в примерах 1-4) больше суммы выхода тех же фракций по известному способу на 1,5-2 г. Это объясняется тем, что по предлагаемому способу на нейтрали зацию карбоната натрия подается кислая вода, содержащая кислоты С5: и выше (как примеси), эфирные числа ки лот фракций заметно больше эфирного числа той же фракции кислот полученной известным способом, качественные показатели фракций, кислот С;, ПО содержанию дикарбоновых кислот в примерах по пред лагаемому способу лучше, чем в примере по известному способу, а по остальным качественным показателям при мерно одинаковы и находятся в пределах допустимых расхождений по призеденным методикам; количество сульфа ных вод, образующихся в результате разложения мыльного клея, по предлагаемому способу (пример 1) в 1,7 раз меньше, чем по известному (пример 5) Кроме того (см. примеры 1-3), в результате предварительной обработки исходного мыльного клея кислой водой содержащей органические кислоты, образуется раствор солей кислот С,-Сд (соответственно 176, 167 и 160 г), который выводится из цикла и может быть использован. Использование предлагаемого спосо ба выделения СЖК из их щелочных соле позволяет значительно сократить расход серной кислоты (на 20-30%) на разложение мыльного клея, а также рас ход содопродуктов на нейтрализацию сульфатных стоков; утилизировать кар бонат натрия, - содержащий в МК - нейтрализовать им кислоты , выделенные из ВК, получая при этом вместо сульфата натрия щелочные соли кислот , представляющих большую ценность в народном хозяйстве; значительно сократить обьем сульфатных вод (на 35-45%) и, следовательно, сульфата натрия на стадии разложения МК; вместо значительных потерь карбоновых кислот J (с сульфатными водами получать раствор их щелочных солей; уменьшить потери карбоновых кислот Cg и выше с сульфатными вода1 1и за счет получения меньшего количества сульфатных стоков и за счет уменьшения сопряженной растворимости их в этих стоках; существенно умейыиить нагрузку на узел биологической очистки сточных вод. Форянула изобретения Способ выделения синтетических жирных кислот из водньЬс растворов термообработаннЕЛх солей щелочных металлов разложением неорганической кислотой, отличающийс я тем, что, с целью упрощения процесса и улучшения качества целевого продукта, исходный раствор солей щелочт ных металлов предварительно нейтрализуют до рН 5-5,5 рафинатом кислых водных стоков производства синтетических жирных кислот при 85-100с с последующим отделением, отстаиванием образовавшихся кислых мыл и экстрагированием из оставшегося раствора кислот Cg-Cg непромглтыми жирными кислотами. Источники информации, принятые во внимание при экспертизе 1.Маньковская Н.К. Синтетические жирные кислоты. М., 1965, с. 67. 2.Патент ФРГ №886452, кл. 12 о 11, опублик. 1953. 3.Сухотерин И.С. Извлечение низкомолекулярных кислот из сточных вод. Труды нe yчнorтexнич, сов ещамия по производству синтетических жирозаменителей и моющих средств. Белгород, 1959, с. 278. 4.Ефимов В.Т. и др. Исследование роцесса разложения мыльного клея. асложировая промышленность. № 1, 973, с. 19 (прототип). 5.Авторское свидетельство СССР G14781, кл. А 01 N 5/00, 1974. 6.Авторское свидетельство СССР 510534, кл. С 23 F 11/02, 1973.

Авторы

Даты

1980-06-05—Публикация

1978-01-30—Подача