1

Изобретение касается фильтрования и может быть использовано в гидролизном производстве, а также в целлюлозно-бумажной, пищевой и химической промышленностях.

Известен автоматический фильтр-пресс, содержащий корпус с крыщками, фильтрующий цилиндр, набранный из колец с образованием отверстий для прохода фильтрата, установленный внутри фильтрующего цилиндра порщень для очистки его внутренней поверхности 1.

Недостаток данного фильтра заключается в том, что проходные отверстия для фильтрата быстро забиваются твердым осадком и процесс фильтрования нарущается. В то же время в процессе фильтрования наблюдается унос твердых частиц фильтруемой среды через проходные отверстия, размер которых значительно больще размера этих частиц. При фильтровании сред, склонных к карамелизацни, внутренняя поверхность фильтрующего цилиндра покрывается слоем трудноудаляемого осадка, порщень заклинивается и работа фильтра становится невозможной.

Известен также фильтр, содержащий цилиндрический корпус, неподвижный фильтрующий элемент в виде концентрических колец, жестко соединенных между собой:

планками с наружной стороны, обраш,енной в сторону рабочего пространства варочного котла, проходные кольцевые отверстия, образованные смежными концентрическими

кольцами, очистное устройство, жестко связанное с передаточным механизмом - с валом вращения - и имеющее рабочие элементы в виде ножей, постоянно входящих в проходные отверстия с внутренней

стороны фильтрующего элемента 2.

Недостатком этого фильтра является его низкая эффективность вследствие того, что рабочее сырье из варочного котла, налипающее на фильтрующую поверхность, пассивно обновляется и, забиваясь более мелкими частицами, препятствует процессу фильтрации. Кроме того, наблюдается значительный унос частиц твердого осадка в проходные отверстия в начальный период

фильтрации, так как проходные отверстия имеют значительные поперечные размеры. Другим недостатком является то, что для очистки проходных отверстий требуются больщие затраты энергии на непрерывное

вращение очистного устройства и на преодоление сопротивления твердого осадка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является фильтр, содержащий корпус,

установленные внутри него на валу фильтрующий элемент с отверстиями и регенерирующее устройство с выступами для ирочистки отверстий фильтрующего элемента 3.

Недостатком известного фильтра является забивание фильтрующих зазоров в результате постеиенного напрессовывания частичек сырья в «мертвых зонах между выступами двух смежных колец и ограничения вследствие этого движения последних. Кроме того, жесткое закрепление скребка на ободе снижает надежность работы фильтра, поскольку налипающий на фильтрующую поверхность слой сырья может иметь различную толщину в зависимости от свойств сырья и технологической обстановки.

Цель изобретения - повыщение эффективности работы фильтра за счет уменьщения уноса частин твердого осадка с фильтратом.

Это достигается тем, что (|)ильтрующий элемент выполнен в виде порЫня, подвижно установленного вдоль оси регенерирующего устройства, выступы которого имеют ступенчато суженную переднюю часть, а корпус снабжен ограничителями хода порщня.

Целесообразно, чтобы выступы регенерирующего устройства нмели профиль, соответствующий профилю отверстий фильтрующего элемента.

Фильтр позволяет активнее производить смену рабочего сырья, прилегающего к фильтрующей поверхности, с одновременным его использованием в качестве фильтрующего материала, позволит также свести к минимуму унос твердых частиц сырья с фильтратом и сократить расход энергии на очистку проходных отверстий фильтра.

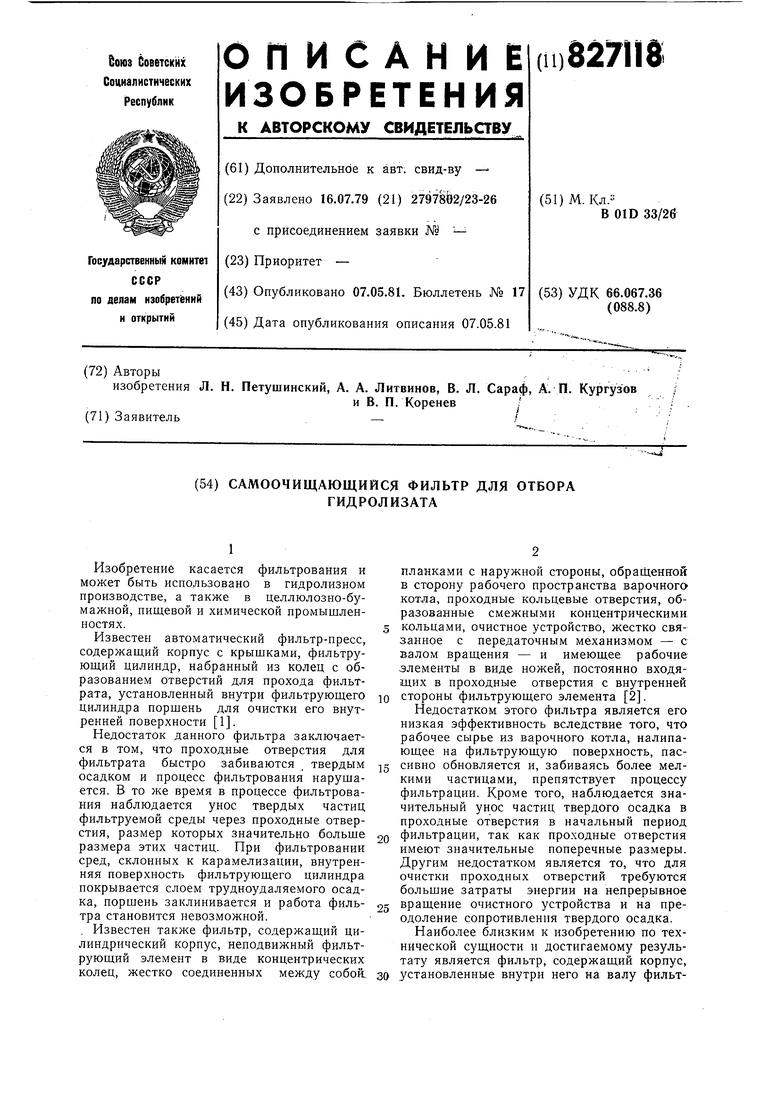

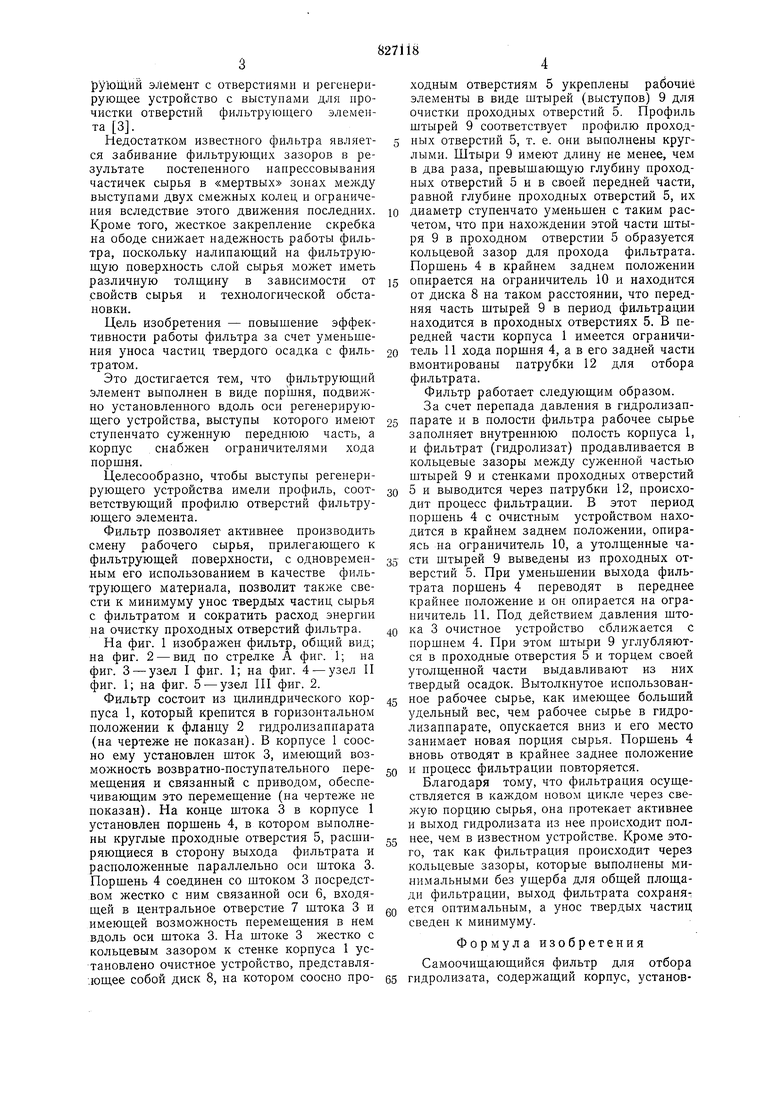

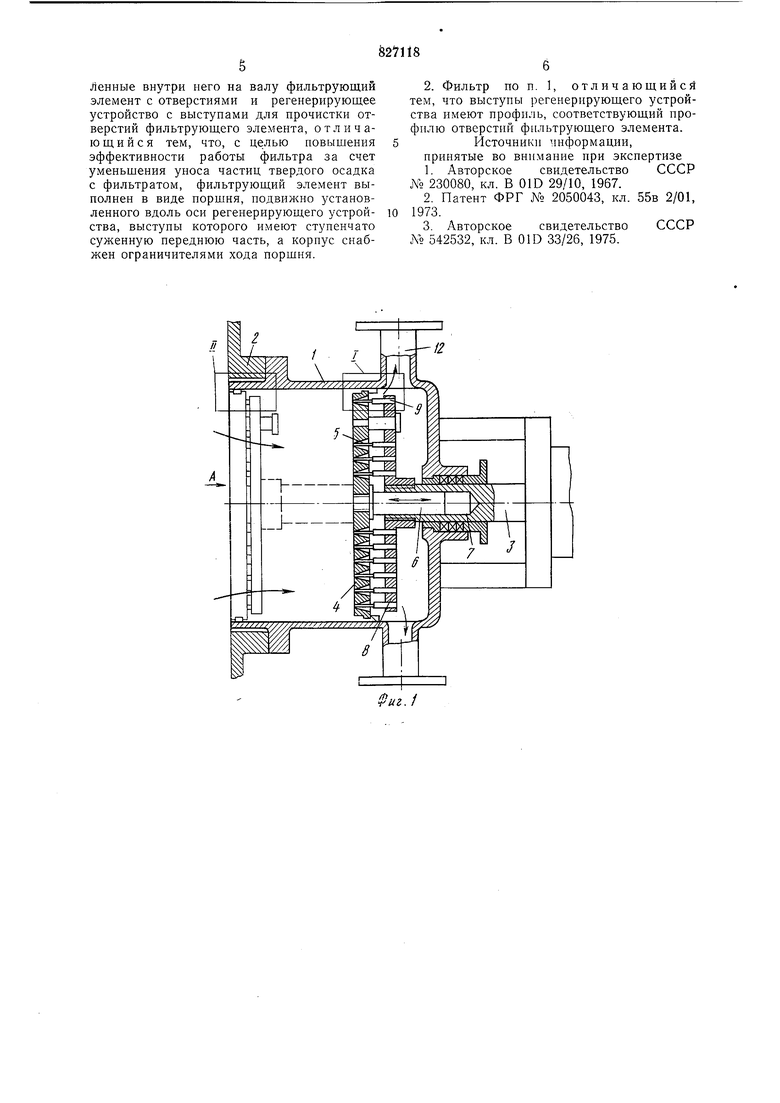

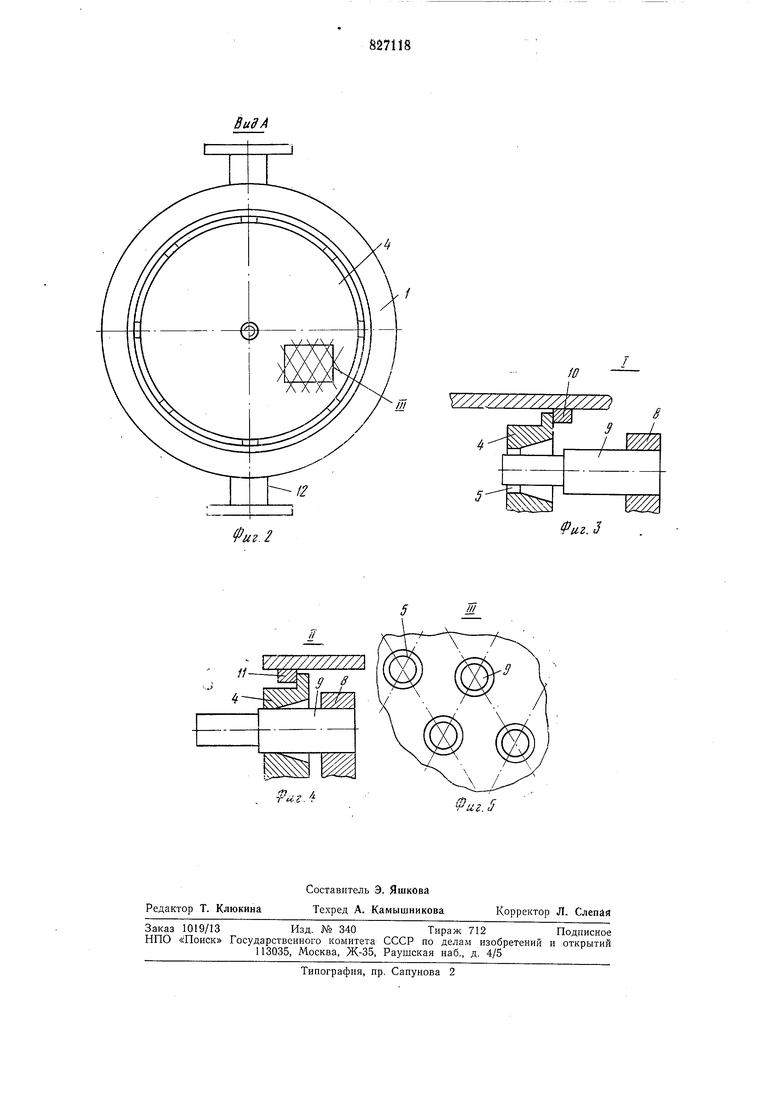

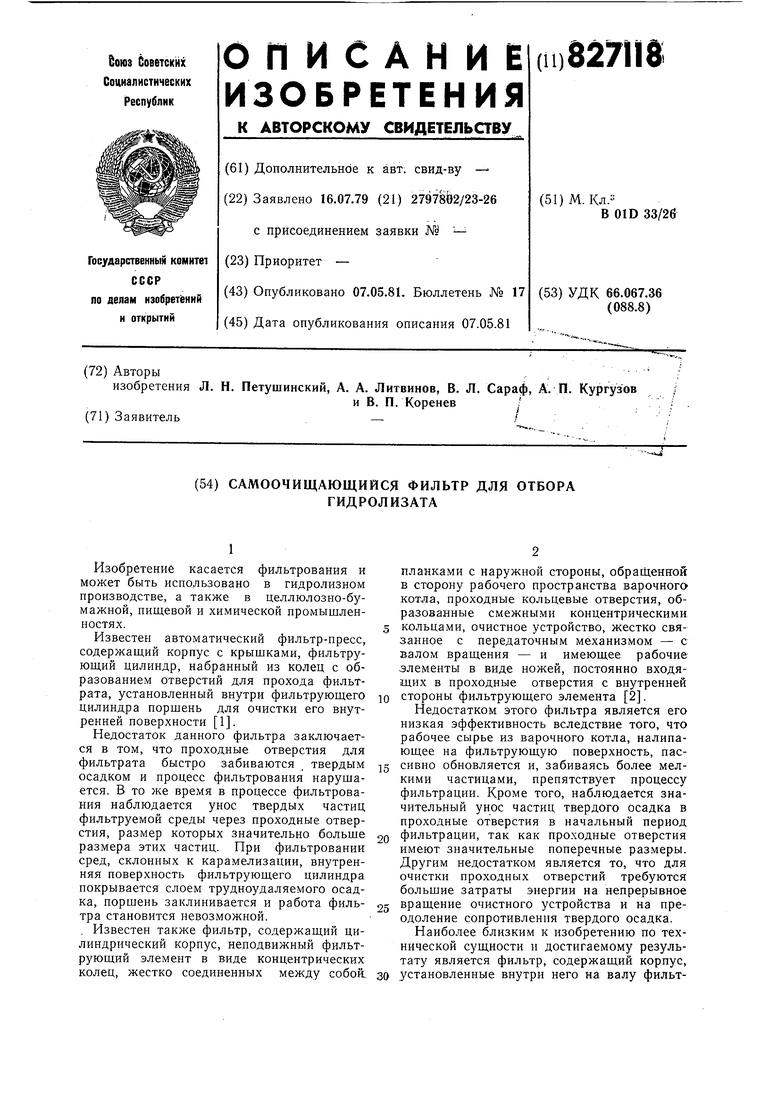

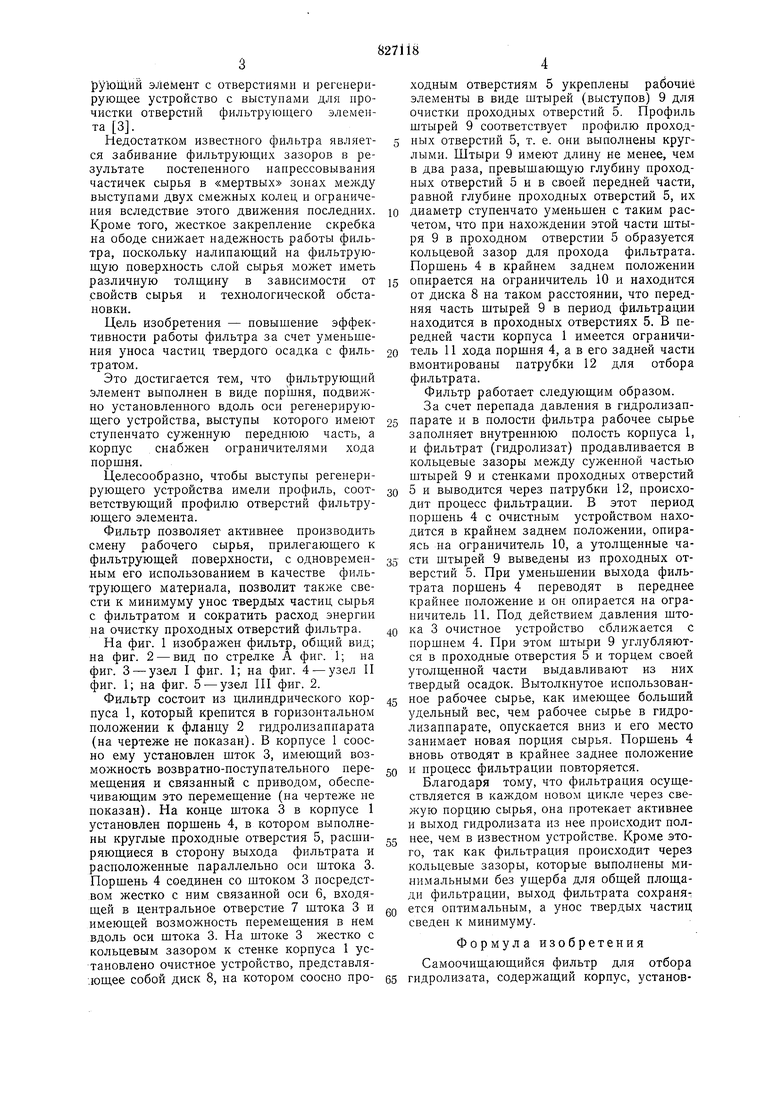

На фиг. 1 изображен фильтр, общий вид; на фиг. 2 - вид по стрелке А фиг. 1; на фиг. 3 - узел I фиг. 1; на фиг. 4 - узел II фиг. 1; на фиг. 5 - узел III фиг. 2.

Фильтр состоит из цилиндрического корпуса 1, который крепится в горизонтальном положении к фланцу 2 гидролизаппарата (на чертеже не показан). В корпусе 1 соосно ему установлен щток 3, имеющий возможность возвратно-поступательного перемещения и связанный с приводом, обеспечивающим это перемещение (на чертеже не показан). На конце щтока 3 в корпусе 1 установлен порщень 4, в котором выполнены круглые проходные отверстия 5, расщиряющиеся в сторону выхода фильтрата и расноложенные параллельно оси щтока 3. Порщень 4 соединен со щтоком 3 посредством жестко с ним связанной оси 6, входящей в центральное отверстие 7 щтока 3 и имеющей возможность перемещения в нем вдоль оси штока 3. На штоке 3 жестко с кольцевым зазором к стенке корпуса 1 установлено очистное устройство, нредставля.ющее собой диск 8, на котором соосно проходным отверстиям 5 укреплены рабочие элементы в виде щтырей (выступов) 9 для очистки проходных отверстий 5. Нрофиль штырей 9 соответствует профилю проходных отверстий 5, т. е. они выполнены круглыми. Штыри 9 имеют длину не менее, чем в два раза, превышающую глубину проходных отверстий 5 и в своей передней части, равной глубине проходных отверстий 5, их

диаметр ступенчато уменьщен с таким расчетом, что при нахождении этой части щтыря 9 в проходном отверстии 5 образуется кольцевой зазор для прохода фильтрата. Порщень 4 в крайнем заднем положении

онирается на ограничитель 10 и находится от диска 8 на таком расстоянии, что передняя часть щтырей 9 в период фильтрации находится в проходных отверстиях 5. В передней части корпуса 1 имеется ограничитель 11 хода порщня 4, а в его задней части вмонтированы натрубки 12 для отбора фильтрата.

Фильтр работает следующим образом. За счет перепада давления в гидролизаппарате и в полости фильтра рабочее сырье заполняет внутреннюю полость корпуса 1, и фильтрат (гидролизат) продавливается в кольцевые зазоры между суженной частью штырей 9 и стенками проходных отверстий

5 и выводится через патрубки 12, происходит процесс фильтрации. В этот период порщень 4 с очистным устройством находится в крайнем заднем положении, опираясь на ограничитель 10, а утолщенные части штырей 9 выведены из проходных отверстий 5. При уменьшении выхода фильтрата порщень 4 переводят в переднее крайнее ноложение и он опирается на ограничитель 11. Под действием давления щтока 3 очистное устройство сближается с поршнем 4. При этом штыри 9 углубляются в проходные отверстия 5 и торцем своей утолщенной части выдавливают из них твердый осадок. Вытолкнутое использованное рабочее сырье, как имеющее больщий удельный вес, чем рабочее сырье в гидролизаппарате, опускается вниз и его место занимает новая порция сырья. Порщень 4 вновь отводят в крайнее заднее положение

и процесс фильтрации повторяется.

Благодаря тому, что фильтрация осуществляется в каждом новом цикле через свежую порцию сырья, она протекает активнее и выход гидролизата из нее происходит нолнее, чем в известном устройстве. Кроме этого, так как фильтрация происходит через кольцевые зазоры, которые выполнены минимальными без ущерба для общей площади фильтрации, выход фильтрата сохраняется оптимальным, а унос твердых частиц сведен к минимуму.

Формула изобретения

Самоочищающийся фильтр для отбора гидролизата, содержащий корпус, установленные внутри него на валу фильтрующий элемент с отверстиями и регенерирующее устройство с выступами для ирочистки отверстий фильтрующего элемента, отличающийся тем, что, с целью иовышения эффективности работы фильтра за счет уменьшения уноса частиц твердого осадка с фильтратом, фильтрующий элемент выполнен в виде норшня, подвижно установленного вдоль оси регенерирующего устройства, выступы которого имеют ступенчато суженную переднюю часть, а корпус снабжен ограничителями хода поршня.

2. Фильтр по п. 1, отличающийся тем, что выступы регенерирующего устройства имеют профиль, соответствующий профилю отверстий фильтрующего элемента. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР jYo 230080, кл. В 01D 29/10, 1967.

2.Патент ФРГ № 2050043, кл. 55в 2/01, 1973.

3.Авторское свидетельство СССР До 542532, кл. В 01D 33/26, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОЛИЗА ОСАДКОВ СТОЧНЫХ ВОД И ГИДРОЛИЗАППАРАТ | 2001 |

|

RU2197439C2 |

| Фильтр для отбора гидролизата | 1975 |

|

SU542532A1 |

| Патронный фильтр | 1979 |

|

SU768423A1 |

| Аппарат для перколяционного гидролиза растительного сырья | 1987 |

|

SU1495387A1 |

| Фильтр с автоматической прямоточной очисткой | 1980 |

|

SU936969A1 |

| Фильтр для отбора гидролизата | 1980 |

|

SU973144A1 |

| Щелевой фильтр | 1974 |

|

SU513709A1 |

| Фильтрующее устройство | 1977 |

|

SU665925A1 |

| Способ разделения жидких неоднородных дисперсных систем и установка для его реализации | 2017 |

|

RU2699121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ВЕЩЕСТВ ИЗ ИЛОВЫХ ОСАДКОВ БЫТОВЫХ И/ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2002 |

|

RU2205158C1 |

г./

Фиг. 2

w

Х////////////Л/////1

Фиг.З

7/7//////////Л

f

-

игА

Авторы

Даты

1981-05-07—Публикация

1979-07-16—Подача