1

Изобретение относится к аппаратам для каталитического окисления аммиака и может использоваться, например, в азотной промышленности.

Известен аппарат для окисления, содержащий корпус со штуцером для ввода аммиачно-воздушной смеси, в котором по ходу смеси закреплены плоские распределительные сита и размеш,енный под ними плоский каталитический элемент в виде слоя платиноидных катализаторных сеток, слоя неплатинового окисного катализатора или комбинации обоих слоев 1.

Известны аппараты для окисления аммиака с плоским каталитическим элементом, содержаш,ие в качестве распределителей потока систему соосных диффузоров или коническое распределительное сито, образуюш,ая которого - отрезок прямой линии .

Недостатком всех этих аппаратов с плоским каталитическим элементом является невозможность повышения их производительности без соответствуюш;его увеличения диаметра аппарата. Последний, как правило, не может превышать 4 м, поскольку по железным дорогам большинства стран нельзя перевозить аппараты большего размера.

Наиболее близким по технической суш,ности к предлагаемому аппарату является аппарат для окисления аммиака 4, содержащий корпус со штуцером для ввода

аммиачно-воздушной смеси, в котором по ходу смеси закреплены плоские распределительные сита и размещенные за ними соосно установленные коническое распределительное сито и конический каталитический элемент, обращенные вершинами к штуцеру ввода аммиачно-воздушной смеси. Конический каталитический элемент имеет существенно большую поверхность, чем плоский каталитический элемент.

Недостатком аппарата-прототипа является отсутствие равномерного распределения потока аммиачно-воздушной смеси по поверхности конического каталитического

элемента. В таком аппарате направление вектора скорости параллельно оси аппарата и, следовательно, неперпендикулярно к образующей каталитического элемента. Это вызывает «соскальзывание основной

доли потока аммиачно-воздушной смеси к основанию конического каталитического элемента и обусловливает отсутствие равномерного распределения. Неравномерное распределение потока приводит к снижению стеиени конверсии аммиака.

Целью изобретения является разработка конструкции аппарата для окисления аммиака с коническим каталитическим элементом, в которой обеспечено равномерное распределение аммиачно-воздушной смеси по поверхности конического каталитического элемента.

Цель достигается тем, что в аппарате для окисления аммиака, содержащем корпус со штуцером для ввода аммиачно-воздушной смеси, в котором по ходу смеси закреплены плоские распределительные сита и размещенные за ними соосно установленные коническое распределительное сито и конический каталитический элемент, обращенные верщинами к штуцеру ввода аммиачно-воздушвой смеси, угол при вершине конического распределительного сита составляет 0,89-0,95 угла при вершине конического каталитического элемента и расстояние между коническим распределительным ситом и каталитическим элементом равно 0,25-0,33 диаметра корпуса аппарата.

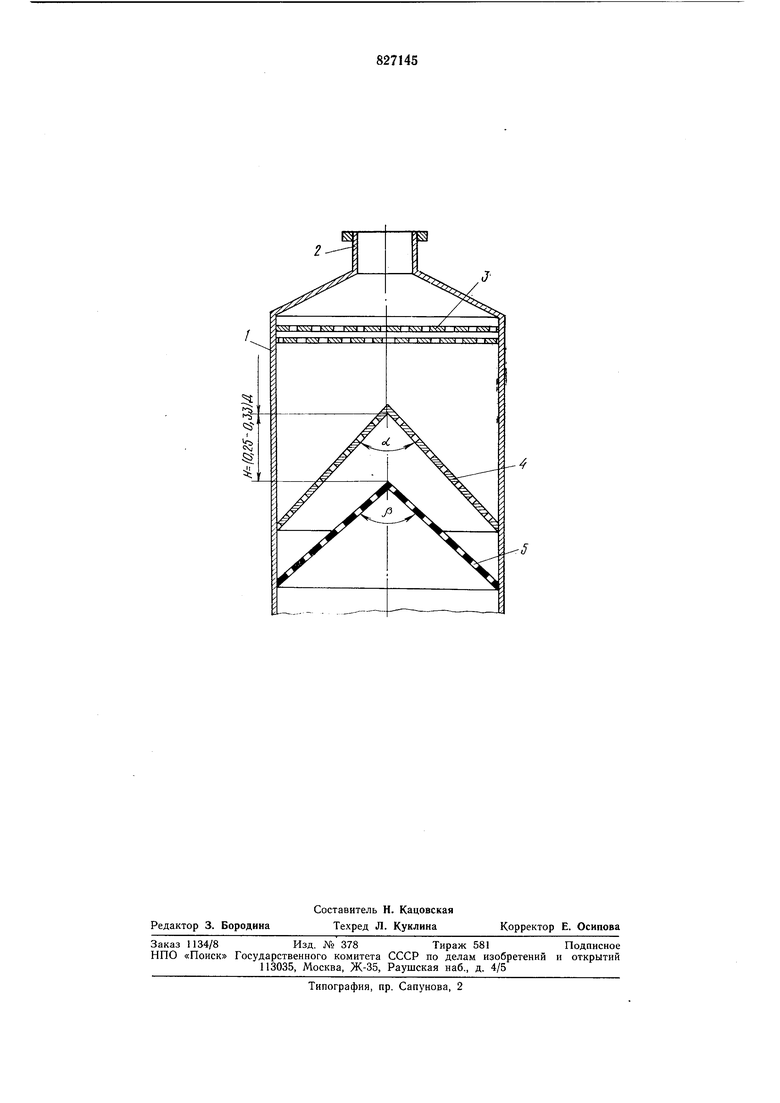

На чертеже изображен аппарат для окисления аммиака, продольный разрез.

Аппарат содержит корпус 1 со штуцером 2 для ввода аммиачно-воздушной смеси. В корпусе по ходу смеси последовательно размещены плоские распределительные сита 3, коническое распределительное сито 4 и конический каталитический элемент 5, обращенные вершинами к штуцеру 2. Элемент 5 может быть выполнен в виде конических слоя платиноидных катализаторных сеток, слоя неплатинового окисного катализатора или комбинации обоих слоев. Угол а при верщине сита 4 в 0,89-0,95 раза меньше угла р при вершине элемента 5 и расстояние между ситом 4 и элементом 5 составляет 0,25-0,33 диаметра корпуса аппарата.

Аппарат работает следующим образом.

Аммиачно-воздущная смесь поступает в корпус 1 через щтуцер 2 и последовательно проходит сита 3, сито 4 и элемент 5. При прохоледении сквозь элемент 5 аммиак окисляется кислородом воздуха до окислов азота. Наличие сита 4 с углом ос, который в 0,89-0,95 раза меньше угла р при вершине элемента 5, установленного от этого элемента на расстоянии 0,25-0,33 диаметра корпуса аппарата, обеспечивает равномерное распределение потока аммиачновоздущной смеси по поверхности каталитического элемента и, следовательно, обусловливает при прочих оптимальных условиях максимальную степень конверсии аммиака.

Выполнение аппарата для окисления аммиака с коническим каталитическим элементом согласно из;обретению позволяет обеспечить равномерное распределение потока аммиачно-воздушной смеси по поверхности каталитического элемента. Относительное отключение скорости потока в каждой точке поверхности от среднерасходовой скорости в предлагаемом аппарате не превышает ±6%. Кроме того, в таком аппарате обеспечивается перпендикулярное направление вектора скорости к образующей конического каталитического элемента. Испытание предлагаемого аппарата в составе промышленного агрегата производства неконцентрированной азотной кислоты под давлением 7,3 ата показало, что этот аппарат по сравнению с аппаратом-прототипом обеспечил при прочих равных условиях повышение степени конверсии аммиака примерно на 0,8 абс. %.

Формула изобретения

Аппарат для окисления аммиака, содержащий корпус со штуцером ввода аммиачно-воздушной. смеси, в котором по ходу смеси закреплены плоские распределительные сита и размещенные за ними соосно

установленные коническое распределительное сито и конический каталитический элемент, обращенные верщинами к щтуцеру ввода аммиачно-воздушной смеси, отличающийся тем, что, с целью равномерного распределения аммиачно-воздушной смеси по поверхности каталитического элемента, угол при вершине конического распределительного сита составляет 0,89- 0,95 угла при вершине конического каталитического элемента и расстояние между коническим распределительным ситом и каталитическим элементом равно 0,25-0,33 диаметра корпуса аппарата.

Источники информации, принятые во внимание при экспертизе

1. Патент ЧССР Яо 144224, кл. В 01J 9/04, 15.03.72.

2. Патент США № 3597166, кл. 23-288, 03.08.71.

3.Чернышев В. И. и др. Аппараты для каталитического окисления аммиака. Обзоры по отдельным производствам химической промыщленности. М., НИИТЭХИМ, 1976, вып. 9 (99), с. 12, рис. 5.

4.Атрощенко В. И. Катализаторы в азотной промышленности. Харьков, «Вища щкола, 1977, с. 71-72, рис. 60 (прототип).

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвертор | 1976 |

|

SU778775A1 |

| Аппарат для окисления аммиака | 1978 |

|

SU841671A1 |

| Способ розжига катализатораОКиСлЕНия АММиАКА | 1978 |

|

SU827143A1 |

| Реактор для окисления аммиака | 1980 |

|

SU946641A1 |

| Аппарат окисления аммиака | 1988 |

|

SU1554959A1 |

| Реактор окисления аммиака | 1977 |

|

SU841670A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| Способ розжига платиноидных катлизаторных сеток аппаратов окисления аммиака | 1977 |

|

SU858905A1 |

| Контактный аппарат для окисления аммиака | 1981 |

|

SU1033173A1 |

| Каталитический реактор | 1982 |

|

SU1134231A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-25—Подача