(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ СТАЛЬНОГО ЛИТЬЯ

температуры прокалки формы и на 200400° С ниже температуры плавления заливаемого металла, а в качестве зернистого материала используют эмалевую фриту.

Эмалевая фрита имеет следующий состап, вес. %:

4-6

3-7 22-14 20-22

3-6

1-1,5 Остальное.

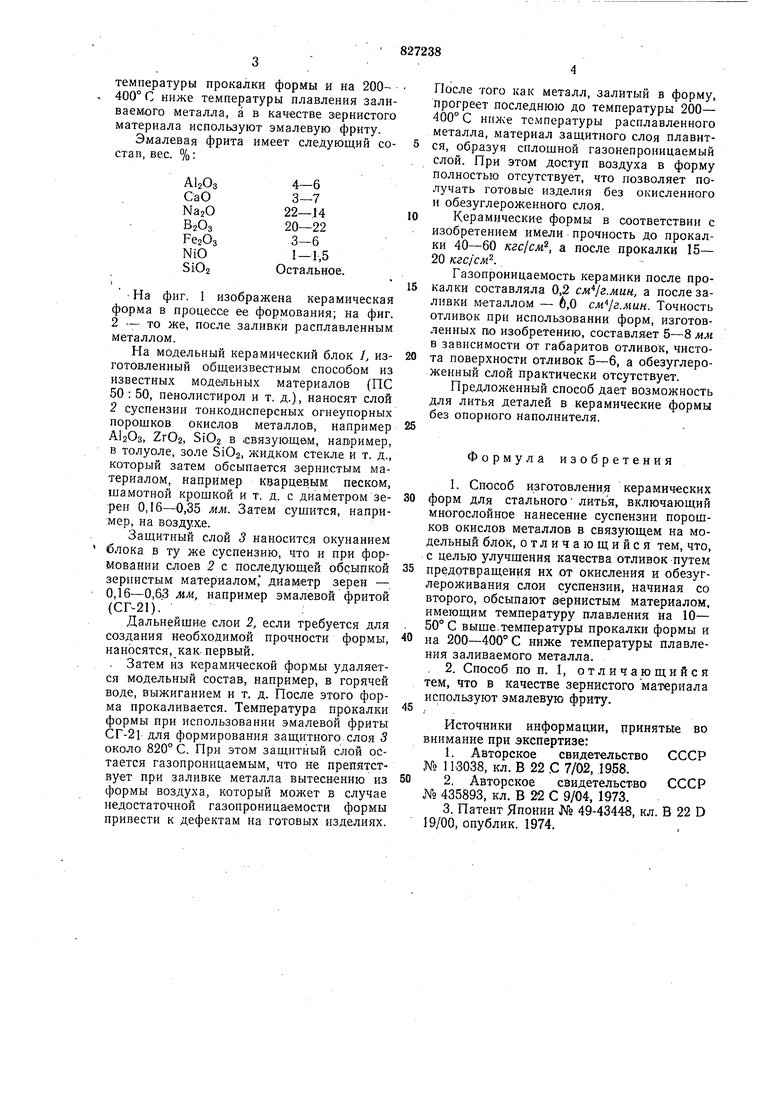

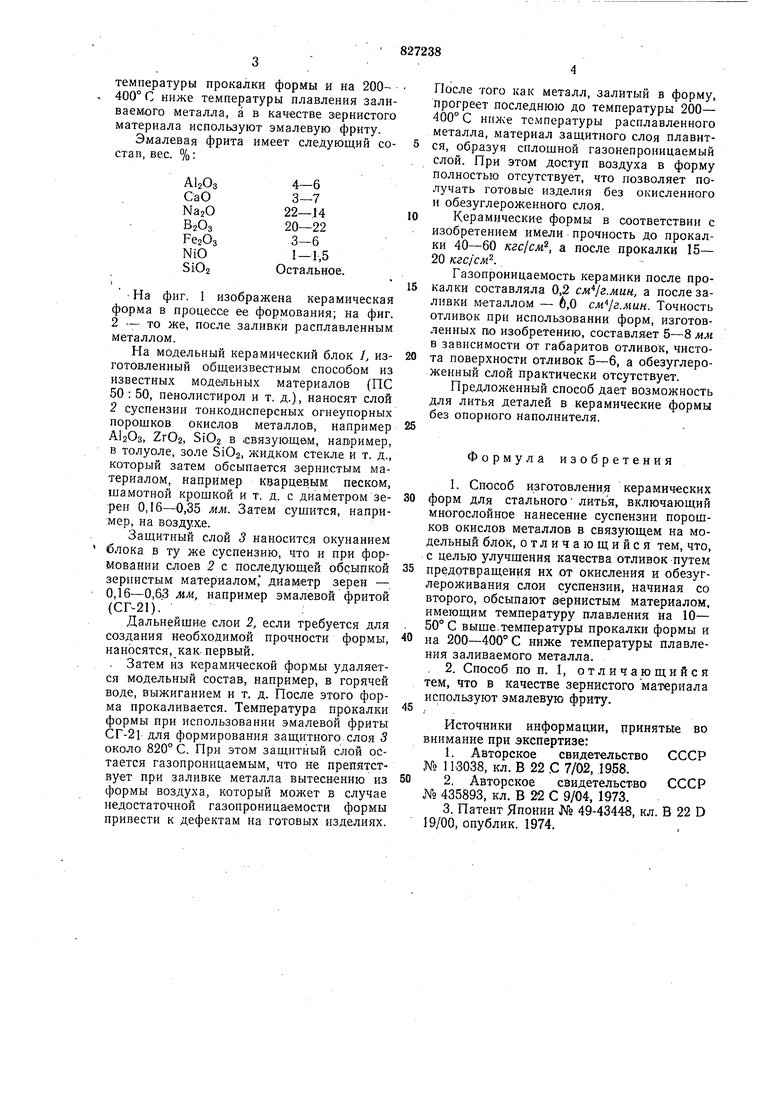

На фиг. 1 изображена керамическая форма в процессе ее формования; на фиг. 2 то же, после заливки расплавленным металлом.

На модельный керамический блок 1, изготовленный общеизвестным способом из известных модельных материалов (ПС 50 : 50, пенолистирол и т. д.), наносят слой 2 суспензии тонкодисперсных огнеупорных порошков окислов металлов, например АЬОз, ZrOa, SiO2 в ;связующвм, например, в толуоле, золе SiOa, жидком стекл,е и т. д., который затем обсыпается з-ернистым материалом, например кварцецым песком, шамотной крощкой и т. д. с диаметром зерен 0,16-0,35 мм. Затем сушится, напри:мер, на воздухе.

Защитный слой 3 наносится окунанием блока в ту же суспензию, что и при формовании слоев 2 с последующей обсыпкой зернистым материалом, диаметр зерен - 0,16-0,63 .иж, например эмалевой фритой (СГ-21).

Дальнейщие слои 2, если требуется для создания необходимой прочности формы, наносятся, как первый. . Затем из керамической формы удаляется модельный состав, например, в горячей воде, выжиганием и т. д. После этого форма прокаливается. Температура прокалки формы при использовании эмалевой фриты СГ-21 для формирования защитного слоя 5 около 820° С. При этом защитный слой остается газопроницаемым, что не препятствует при заливке металла вытеснению из формы воздуха, который может в случае недостаточной газопроницаемости формы привести к дефектам на готовых изделиях.

После того как металл, залитый в форму, прогреет последнюю до температуры 200- 400°С ниже температуры расплавленного металла, материал защитного слоя плавится, образуя сплощной газонепроницаемый слой. При этом доступ воздуха в форму полностью отсутствует, что позволяет получать готовые изделия без окисленного и обезуглероженного слоя.

Керамические формы в соответствии с изобретением имели прочность до прокалки 40-60 кгс/см, а после прокалки 15- 20 кгс/см.

Газопроницаемость керамики после прокалки составляла 0,2 .мин, а после заливки металлом - 6,0 .мин. Точность отливок при использовании форм, изготовленных по изобретению, составляет 5-8 мл1 в зависимости от габаритов отливок, чистота поверхности отливок 5-6, а обезуглероженный слой практически отсутствует.

Предложенный способ дает возможность для литья деталей в керамические формы без опорного наполнителя.

Формула изобретения

1. Способ изготовления керамических форм для стального литья, включающий многослойное нанесение суспензии порощков окислов металлов в связующем на модельный блок, отличающийся тем, что, с целью улучщения качества отливок путем предотвращения их от окисления и обезуглероживания слои суспензии, начиная со второго, обсыпают еернистым материалом, имеющим температуру плавления на 10- 50° С выще-температуры прокалки формы и на 200-400° С ниже температуры плавления заливаемого металла. . 2. Способ по п. 1, отличающийся тем, что в качестве зернистого материала используют эмалевую фриту.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 113038, кл. В 22 С 7/02, .1958.

2.Авторское свидетельст-во СССР № 435893, кл. В 22 С 9/04, 1973.

3.Патент Японии № 49-43448, кл. В 22 D 19/00, опублик. 1974.

Фш. I

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| Способ защиты отливок от обезуглероживания | 1976 |

|

SU713651A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-05—Подача