1

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических порошков распылением расплавов.

Известно устройство для получения металлических лорошков распылением расплавов, включаюш,ее камеру ра-спыления, промежуточный тигель и враш,ающуюся чашу с дополнительным источником нагрева 1.

К недостаткам данного устройства относится сложность конструкции и низкая надежность.

Наиболее близким к 1предложенному изобретению по технической суш,ности и достигаемому эффекту является устройство для получения металлических порошков распыленпем расплавов, включаюш,ее тигель со сливным каналом, электрод, установленный под сливным каналом, токоподеод, источник тока и электромагнит. При этом полюса электромагнита расположены вокруг оси распыления расплава 2.

К недостаткам данного устройства относится низкая надежность в эксплуатации и высокие энергозатраты на производство порошка.

С целью повышения надежности в эксплуатации и снижения энергозатрат предложенное устройство спабл ;ено электродуговым нагревателем, установленным над тиглем и соединенным с источником тока, и коммутирующим элементом, рас-положенным между электродом и то ко под во дом, при этом нагреватель снабжен термоэмисг сионным катодом.

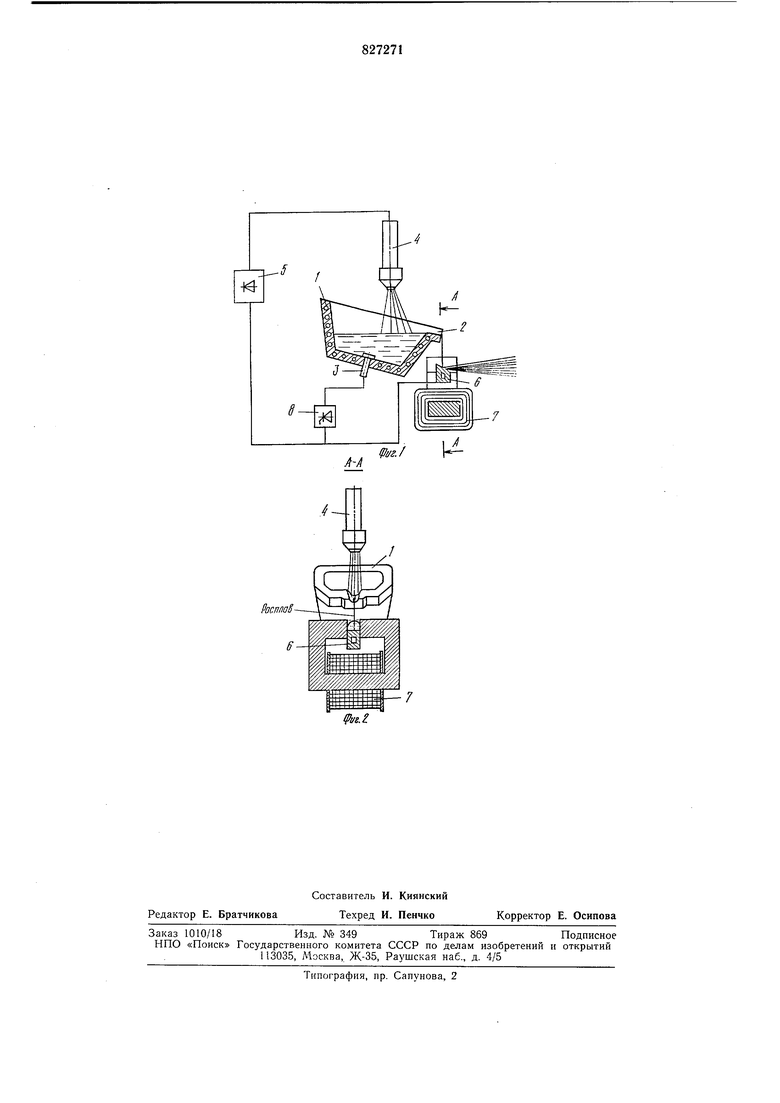

На фиг. 1 показана схема предложенного

устройства; на фнг. 2 - разрез А-А фиг. 1.

Устройство состоит из тигля 1 со сливным каналом 2, токоподвода 3, электродугового нагревателя 4, установленного над тиглем п соединенного с одним из 1полюсов источника 5 постоянного тока, электрода 6, установленного под сливным каналом, и

электромагнита 7. Токоподвод 3 и электрод 6 соединены в электрическую цепь через коммутирующий элемент 8, который может быть выполнен, например, .в виде тиристорного ключа. Коммутирующий элемент соединяет ТОКОПОДВОД и электрод во время проведения плавки и разъединяет при распылении. Токоподвод и электрод связаны со вторым полюсом источника постоянного тока. Электродуговой нагреватель может быть

снабжен термоэмиссионным катодом (на чертежах не показан).

Устройство работает следующим образом.

В тигель загружают шихтовые материалы

и с помощью электродугового нагревателя

производят расплавление шихты и приготовление расплава. При этом с помоидыо коммутирующего элемента токоподвод соедииен с источником постояиного тока. Во время приготовления расплава цепь источника тока замкнута через тОКоподвод, расплав, дуговой разряд и электродуговой «агреватель.

После приготовления расплава включают электромагнит и расплав сливают через слиВИОЙ канал в виде струи, которая попадает на электрод. В момент соприкосиовеНИЯ струи расплава с электродом коммутирующий элемент разъединяет электрод и токоподвод, и последний оказывается отключениым от источника постоянного тока. Цепь источника постоянного тока при этом замыкается через электрод, струю расплава, дуговой разряд и дуговой нагреватель. Поскольку струя расплава находится в магнитном поле электромагнита, взаимодействие тока, протекающего по струе расплава, и магнитного поля, ориентированного перпендикулярно оси струи, создает усилия, приводящие к односторонне направленному разбрызгиванию расплава. Электродуговой нагреватель обеспечивает поддержание постоянной температуры расплава не только в самом тигле, но и в сливном канале, где наиболее вероятно «замерзание расплава. При этом магнитное поле электромагнита оказывает «е только разбрызгивающее воздействие на струю расплава, но и способствует перемещению материала в сливном канале и смещает дуговой разряд в зо-ну сливного канала, увеличивая эффективность подогрева расплава в канале. В момент отключения- токоподвода, а также в случае образования прерывистой струи расплава цепь источника тока молсет оказаться прерванной, что приведет к погасанию дугового разряда.

В электродуговом нагревателе предусмотрен термоэмиссиоиный электрод, благодаря

которому происходит самостоятельное зажигание дугового разряда и исключается необходимость применения дополнительных устройств для повторного зажигания дуги. Предлагаемое устройство отличается от аналогичных устройств большей надежностью в эксплуатации, что обеспечивается способностью поддерживать необходимую температуру расплава на всем пути, вплоть

до распыления с помощью электродугового пагревателя. Это приводит к увеличению выхода годного продукта на 20-30%. Кроме того, устройство позволяет снизить энергозатраты на производство порошка за

счет совмещения операций приготовления расплава и распыления в одном агрегате.

Устройство позволит получать порошки новых материалов с более высокими температурами плавлепия, например тугоплавких

сплавов.

Формула изобретения

1.Устройство для получения металлических порошков распылением расплавов,

включающее тигель со сливным каналом, электрод, установленный под сливным каналом, токоподвод, источник тока и электромагнит, отличающееся тем, что, с целью повышения надежности в эксплуатации и снижения энергозатрат, оно снабжено электродуговЫМ нагревателем, установленным над тиглем и соединенным с источником тока, и коммутирующим элементом, расположепным между электродом и токоподводом.

2.Устройство по п. 1, отличающееся тем, что электродуговой нагреватель снабжен термоэмиссионным катодом.

Источники информации, принятые во внимание г-рн экспертизе

1.Авторское свидетельство N° 455801, кл. В 22D 23/08, 1973.

2.Патент США № 3313608, кл. 65-21, 1967.

А-А

/

focn/iai

-7

ipi/i.f

Авторы

Даты

1981-05-07—Публикация

1979-06-29—Подача