(54) ПЛАСТИЧНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластичная смазка для узлов трения | 1982 |

|

SU1049529A1 |

| Смазка для пар трения | 1979 |

|

SU834114A1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU2054030C1 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

| Металлоплакирующая смазка | 1981 |

|

SU958479A1 |

| Смазочная композиция | 1982 |

|

SU1062248A1 |

| Антифрикционная металлоплакирующая смазка | 1978 |

|

SU827538A1 |

| Антифрикционная смазка | 1982 |

|

SU1062249A1 |

| Смазочная жидкость | 1980 |

|

SU891756A1 |

| Антифрикционная смазочная композиция | 1982 |

|

SU1060670A1 |

1

Изобретение относится к смазкам, используемым для повышения износостойкости тяжело нагруженных узлов трения.

Известны пластичные смазки для узлов трения, в которые для повышения их противоизносных свойств вводят различные присадки: порошки мягких металлов и сплавы на их основе, тонкодисперсный ферромагнитный материал и др. l и 2 .

Наиболее близкой по составу к предлагаемой смазке является пластичная смазка (металлоплакирующая смазка), состоящая из мыльной пластичной смазки, например ЦИАТИМ-201, и порошка антифрикционных метгшлов, например меди з. При использовании таких металлоплакируквдих смазок на поверхности трения образуется тонкая пленка мягкого металла, порошок которого введен в смазку. Эта пленка защищает трущиеся поверхности от задиров, повышает их противоизносные свойства. Однако пленка эта очень тонкая (0,2-1 мкм) и при тяжелых режимах работы узла трения, например в шарнирах цепей (высокие нагрузки, ударный характер нагружения и т.д.) может разрушиться, что приводит к

образованию задира на основной поверхности.

Целью изобретения является создание пластичной смазки,обеспечивающей повышение износостойкости узлов трения и плакирования трущихся поверхностей .

Для достижения поставленной цели пластичная смазка для узлов трения

0 на основе мыльной пластичной смазки, например ЦИАТИМ-201, ЦИАТИМ-203, ЦИАТИМ-221, и порошка меди дополнительно содержит бензойный альдегид и глицерин при следующем соотношении

5 компонентов, вес.%;

Бензойный альде0,2-8 гид 1-15

Глицерин 5-40 Порошок меди

0 Мыльная пластичОстальноеная смазка

Технология изготовления смазки состоит в добавлении в мыльную пластичную смазку порошка меди, бензойного альдегида и глицерина и перемешивании полученного состава при ком„натной температуре.

Усиление эффекта плакирования тру30 )щихся поверхностей и повышение их износостойкости при использовании предлагаемой смазки обеспечивается, во-первых, за счет уменьшения в зоне трения количества кислорода, во-вторых, благодаря наличию в смазке поверхностно-активного вещества, которым является глицерин. Пониженное количество кислорода в зоне трения при использовании предлагаемой смазки создается за счет присутствия в ней бензойного альдегида, являюще гося активным восстановителем. При уменьшении количества кислорода в зоне трения на поверхностях трения формируются более толстые пленки мягкого металла, толщина которых составляет 1-5 мкм.

Такие пленки, как показывают исследования, повышают износостойкость узла трения при тяжелых режимах работы, демпфируют ударные нагрузки, повьниают противозадирные свойства трущихся поверхностей.

Наличие глицерина в предлагаемой Ьмазке ускоряет процесс образования медной пленки на поверхностях трения и также способствует образован|1ю более толстых медных пленок. Глицерин, разлагаясь на контакте под действием высоких температур на глицериновый альдегид, акролеин, глицериновую кислоту и другие продукты, легко восстанавливает окись меди, которой покрыты частицы медного порошка, до чистой меди, а также способствует удалению окисных слоев с поверхностей трения. Устранение окиных пленок уменьшает работу выхода электрона и тем салялм способствует протеканию хемосорбционных процессо и разрыхлению поверхностного слоя. В зоне трения при наличии глицерина в смазке могут образовываться также полимерные образования, имеющие полужидкую консистенцию.

Таким образом, наличие в предлагаемой смазке как бензойного альдегида, так и глицерина ускоряет образование на поверхностях трения медных пленок, а также способствуют увеличению их ташцины. Проведенные экспериментальные исследования показали, что одновременное наличие глицерина и бензойного альдегида в металлоплакирующей смазке усиливает действие этих веществ в отдельности (явление синергизма) и в целом значительно ускоряет образование на поверхностях трения медных пленок .большой толщины, что способствует повышению износостойкости узла трения.

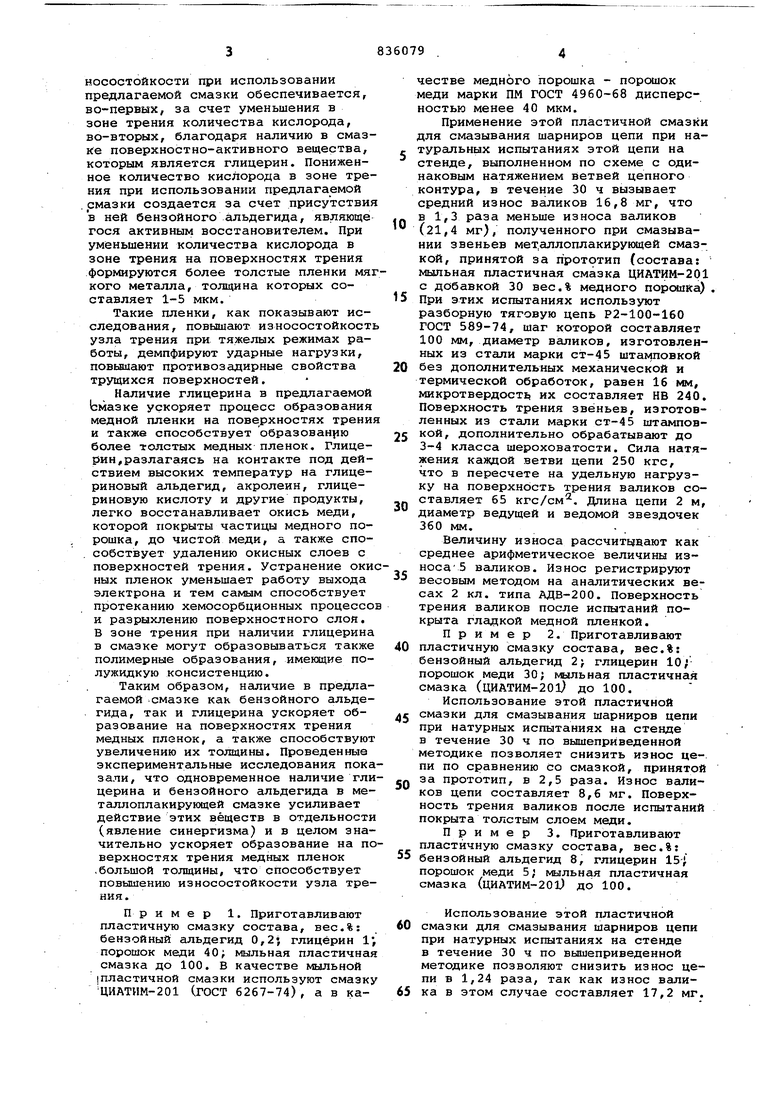

Пример 1. Приготавливают пластичную смазку состава, вес.%: бензойный альдегид 0,2; глицерин 1; порошок меди 40; мыльная пластичная смазка до 100. В качестве мыльной Iпластичной смазки используют смазку ЦИАТИМ-201 (гост 6267-74), а в качестве медного порошка - порошок меди марки ПМ ГОСТ 4960-68 дисперсностью менее 40 мкм.

Применение этой пластичной смазки для смазывания шарниров цепи при нае туральных испытаниях этой цепи на стенде, выполненном по схеме с одинаковым натяжением ветвей цепного контура, в течение 30 ч вызывает средний износ валиков 16,8 мг, что

в 1,3 раза меньше износа валиков

(21,4 мг), полученного при смазывании звеньев мет,аллоплакирующей смазкой, принятой за прототип (состава: мыльная пластичная смазка ЦИАТИМ-201 с добавкой 30 вес.% медного порошка) ,

5 При этих испытаниях используют разборную тяговую цепь Р2-100-160 ГОСТ 589-74, шаг которой составляет 100 мм, диаметр валиков, изготовленных из стали марки ст-45 штамповкой

0 без дополнительных механической и термической обработок, равен 16 мм, микротвердость их составляет НВ 240. Поверхность трения звеньев, изготовленных из стали марки ст-45 штс1мпов5 кой, дополнительно обрабатывают до 3-4 класса шероховатости. Сила натяжения каждой ветви цепи 250 кгс, что в пересчете на удельную нагрузку на поверхность трения валиков со- ставляет 65 кгс/см. Длина цепи 2 м, диаметр ведущей и ведомой звездочек 360 мм.

Величину износа рассчитывают как среднее арифметическое величины износа5 валиков. Износ регистрируют

- весовым методом на аналитических весах 2 кл. типа АДВ-200. Поверхность трения валиков после испытаний покрыта гладкой медной пленкой.

Пример 2. Приготавливают

0 пластичную смазку состава, вес.%: бензойный альдегид 2; глицерин 10/ порошок меди 30; мыльная пластичная смазка (цИАТИМ-201) до 100.

Использование этой пластичной

5 смазки для смазывания шарниров цепи при натурных испытаниях на стенде в течение 30 ч по вышеприведенной методике позволяет снизить износ це-. пи по сравнению со смазкой, принятой

Q за прототип, в 2,5 раза. Износ валиков цепи составляет 8,6 мг. Поверхность трения валиков после испытаний покрыта толстым слоем меди.

Пример 3. Приготавливают пластичную смазку состава, вес.%:

бензойный альдегид 8, глицерин 15 порошок меди 5; мыльная пластичная смазка (цИАТИМ-201) до 100.

Использование этой пластичной 0 смазки для смазывания шарниров цепи при натурных испытаниях на стенде в течение 30 ч по вышеприведенной методике позволяют снизить износ цепи в 1,24 раза, так как износ валика в этом случае составляет 17,2 мг.

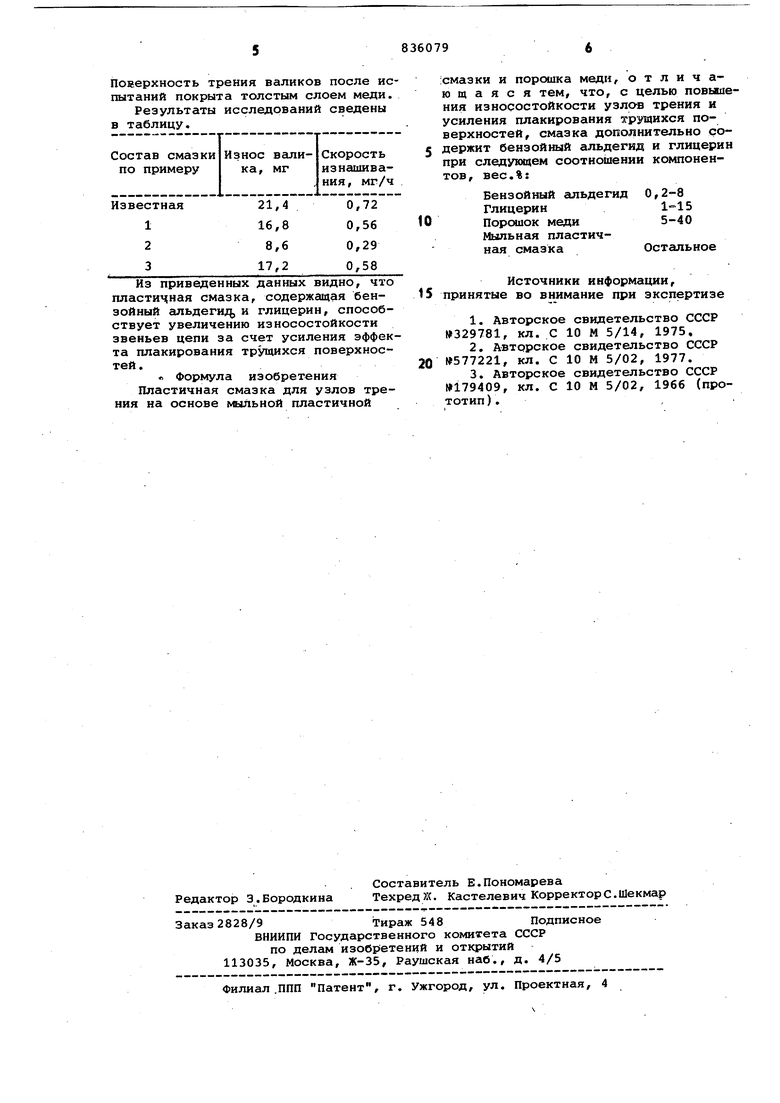

Пойерхность трения валиков после испытаний покрыта толстым слоем меди. Результаты исследований сведены в таблицу.

Из приведенных данных видно, что пластинная смазка, содержащая бензойный aльдeги, и глицерин, способствует увеличению износостойкости звеньев цепи за счет усиления эффекта плакирования трущихся поверхностей.

« Формула изобретения

Пластичная смазка для узлов трения на основе мыльной пластичной

:смазки и порошка меди, отличающаяся тем, что, с целью повышения износостойкости узлов трения и усиления плакирования трущихся поверхностей, смазка дополнительно содержит бензойный альдегид и глицерин при следующем соотношении компонентов, вес.%:

Бензойный альдегид0,2-8 Глицерин1-15 0 Порошок меди 5-40 Мыльная пластичная смазкаОстальное

Источники информации, 5 принятые во внимание при экспертизе

Авторы

Даты

1981-06-07—Публикация

1979-07-23—Подача