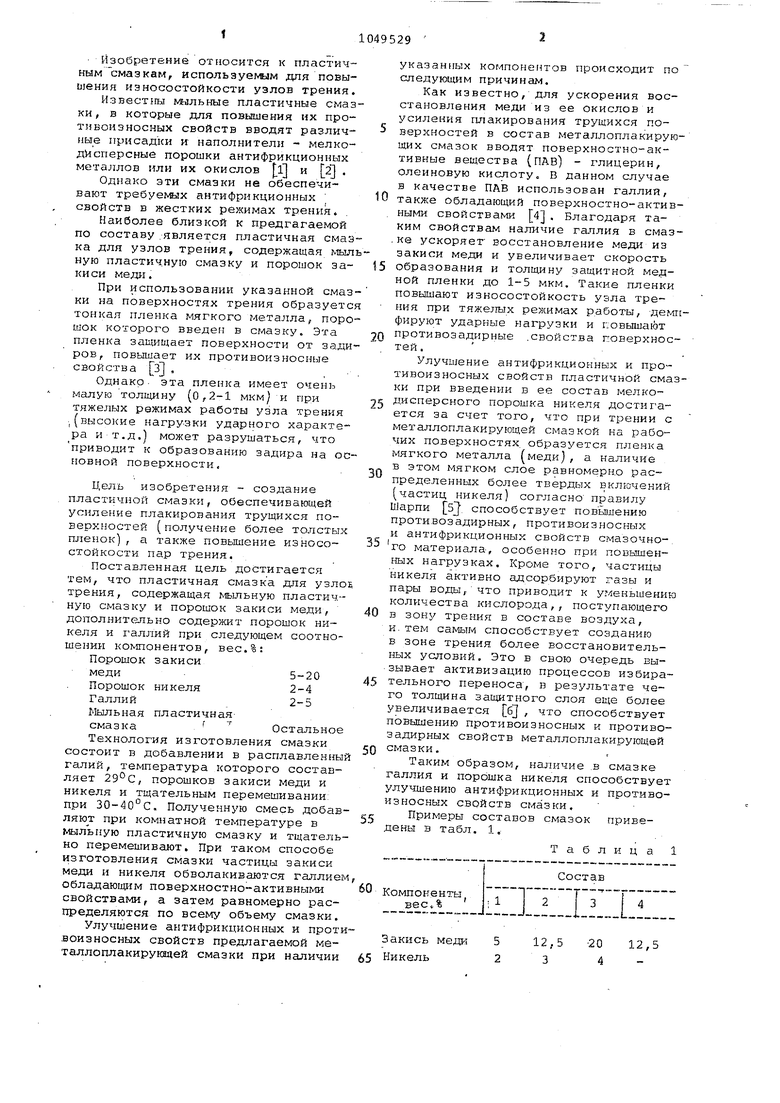

Изобретение относится к пластичным смазкам, используемым для повышения износостойкости узлов трения. Извест гы Мглльные пластичные смаз ки , в которые для повышения их протнвонзносных свойств вводят различные гтрисадки и наполнители - мелкоЛИсперсные порошки антифрикционных металлов или их окислов l и 2 . Однако эти смазки не обеспечивают требуе№лх антифрикционных свойств в жестких режимах трения . Наиболее близкой к предгагаемой по составу .является пластичная смаз на для узлов трения, содержащая мыл ную пластичную смазку и порошок заки си меди. При использовании указанной смаз ни на поверхностях трения образуетс тонкая пленка мягкого металла, поро шок которого введен в смазку. Эта пленка защищает поверхности от зади ров, nOBHiuaeT их противоизносные свойства з ., Однако, эта пленка имеет очень малую толщину (0,2-1 мкм) и при тяжелых режимах работы узла трения ,( нагрузки ударного характера и т.д.) может разрушаться, что приводит к образованию задира на ос новной поверхности. Цель изобретения - создание пластичной смазки, обеспечивающей усиление плакирования трущихся поверхностей (получение более толстых пленок), а также повышение износостойкости пар трения. Поставленная цель достигается тем, что пластичная смазка для узло трения, содержащая мьшьную пластич-ную смазку и порошок закиси меди, дополнительно содержит порошок никеля и галлий при следующем соотношенир KONmoHeHTOB, вес.%: Порошок закиси меди5-20 Порошок никеля2--4 Галлий2-5 Мыльная пластичная Остальное смазка Технология изготовления смазки состоит в добавлении в расплавленны галий, температура которого составляет 29-С, порошков закиси меди и никеля и тщательным перемешивании; при 30-40°С. Полученную смесь добав ляют при комнатной температуре в мыльную пластичную смазку и тщатель но перемешивают. При таком способе изготовления смазки частицы закиси меди и никеля обволакиваются галлие обладающим поверхностно-активными свойствами, а затем равномерно распределяются по всему объему смазки. Улучшение антифрикционных и прот воизносных свойств предлагаемой металлоплакируквдей смазки при наличии указанных компонентов происходит по следующим причинам. Как известно, для ускорения восстановления меди из ее окислов и усиления плакирования трущихся поверхностей в состав металлоплакирующих смазок вводят поверхностно-активные вещества (ПАВ) - глицерин, олеиновую кислоту. В данном случае в качестве ПАВ использован галлия, также обладающий поверхностно-активными свойствами 4 . Благодаря таким свойствам наличие галлия в смазке ускоряет восстановление меди из закиси меди и увеличивает скорость образования и толщину защитной медной пленки до 1-5 мкм. Такне пленки повышают износостойкость узла трения при тяжелых режимах работы, демпфируют ударные нагрузки и повышают противозадирные .свойства поверхностей . . Улучшение антифрикционных и противоизносных свойств пластичной смазки при введении в ее состав мелкодисперсного порошка никеля достигается за счет того, что при трении с металлоплакируюш,ей смазкой на рабочих поверхностях, образуется пленка мягкого металла (меди), а наличие в этом мягком слое равномерно распределенных более твердых включений (частиц никеля) согласно правилу Шарпи 5j. способствует повьллению противозадирных, противоизносных и антифрикционных свойств смазочного материала, особенно при повышенных нагрузках. Кроме того, частицы никеля активно адсорбируют газы и пары воды, что приводит к уменьшению количества кислорода,, поступающего в зону трения в составе воздуха, и.тем самым способствует созданию в зоне трения более восстановительных условий. Это в свою очередь вызывает активизацию процессов избирательного переноса, в результате чего толщина защитного слоя еще более увеличивается ё , что способствует повышению противоизносных и противозадирных свойств металлоплакирующей смазки. Таким образом, наличие .в смазке галлия и порошка никеля способствует улучшению антифрикционных и противоизносных свойств смазки. Примеры составов смазок приведены в табл. 1. Таблица 1

Продолжение табл. 1

23,5

До До ДоДо 100 100 100100 В состав смазки использовался порошок закиси меди дисперсностью менее 40 мкм, в качестве порошка никеля использовался никель карбонильный ПНК (МРТУ 14-12-03-65) с размером гранул до 20 мкм, в качестве мыльной пластичной смазки ЦИАТИМ-201 (ГОСТ 6267-74). Все составы получали добавлением в расплавленный галлий при его нагревании порошков закиси меди и никеля с последующим тщательным перемешиванием после чего полученную смесь при комнатной температуре добавляли в ЦИАТИМ-2а1 и перемешивали до получения однородной смазки. Состав 1 полу чен при нагревании галлия до 30®С, состав 2 - до , состав 3 - до . Составы смазок использовались для смазывания тяговой цепи Р2-100160(гОСТ 589-74), шаг которой состав лял 100 ММ, диаметр валиков, изготовленных из стали 45 штамповкой без дополнительной механической и термической обработок, равен 16 мм, микротвердость их составляла НВ240, Цель испытывалась на .стенде, выполненном по схеме с одинаковым натяжением ветвей цепного контура, в течение 30 ч. Сила натяжения кгикдой

ветви цепи равна 2,5 кН, ресчете,на удельную нагрузку на по(верхность трения валиков составляло 6,5 МПа. Длина цепи равна 2 м, диаметр ведущей и ведомой звездочек

360 N0.

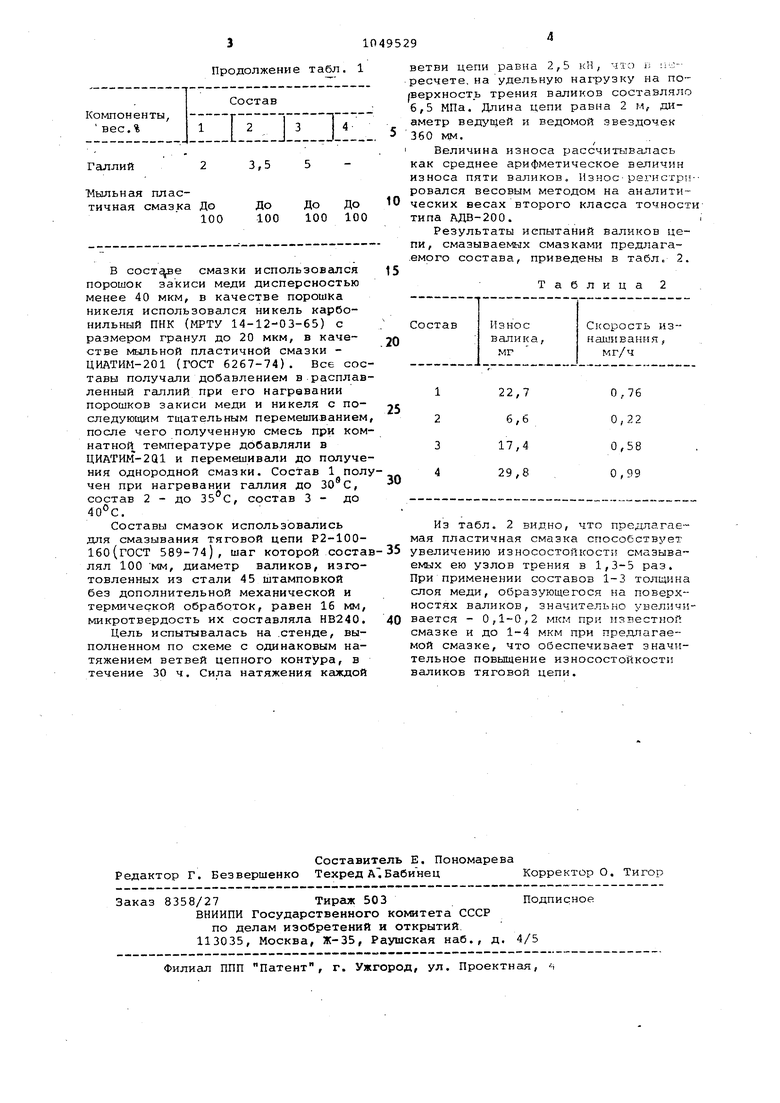

I Величина износа рассчитывгътась как среднее арифметическое величин износа пяти валиков. Износ-регистрировался весовым методом на аналитических весах второго класса точности типа АДВ-200.

Результаты испытаний валиков цепи, смазываемых смазками предлага.емого состава, приведены в табл. Таблица 2 Из табл. 2 видно, что предлагаемая пластичная смазка способств ет увеличению износостойкости смазываемых ею узлов трения в 1,3-5 раз. При применении составов 1-3 толщина слоя меди, образующегося на поверхностях валиков, значительно увеличивается - 0,1-0,2 мкм при ii3BecT} oft смазке и до 1-4 мкм при предлагаемой смазке, что обеспечивает значительное повышение износостойкости валиков тяговой цепи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластичная смазка для узлов трения | 1979 |

|

SU836079A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043395C1 |

| Антифрикционная металлоплакирующая смазка | 1978 |

|

SU827538A1 |

| Пластичная смазка | 1976 |

|

SU658165A1 |

| Смазочная композиция | 1982 |

|

SU1062248A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2009184C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2004 |

|

RU2258080C1 |

| Металлоплакирующая смазка | 1990 |

|

SU1696466A1 |

| Антифрикционная смазочная композиция | 1982 |

|

SU1060670A1 |

| Антифрикционная смазка | 1990 |

|

SU1737004A1 |

ПЛАСТИЧНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ, содержащая мыльную пластичную смазку и порошок закиси меди, отличающая ся тем, что, с целью повышения износостойкости узлов трения и усиления плакирования их поверхностей трения, смазка дополнительно содержит порошок никеля и галлий при следующем соотношении компонентов, Бес.%: Порошок закиси меди 5-2Л Порошок никеля 2-4 Галлий2-5 Мыльная пластичная смазкаОстальное , (Л

Авторы

Даты

1983-10-23—Публикация

1982-06-25—Подача