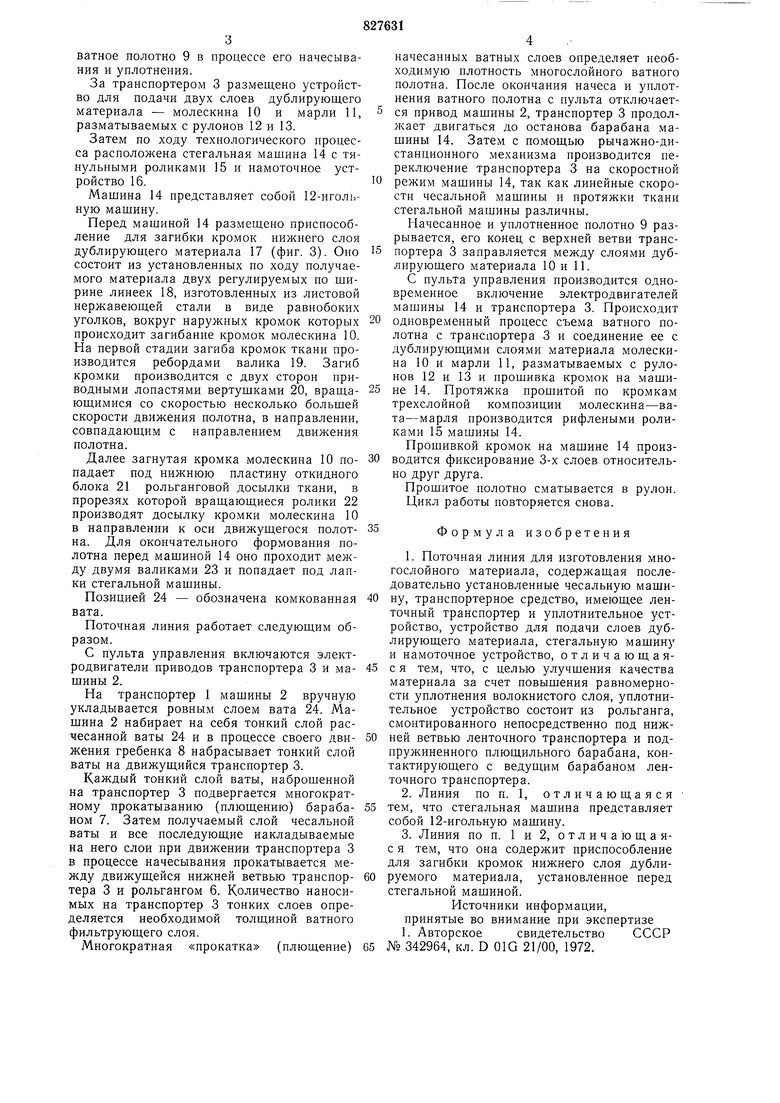

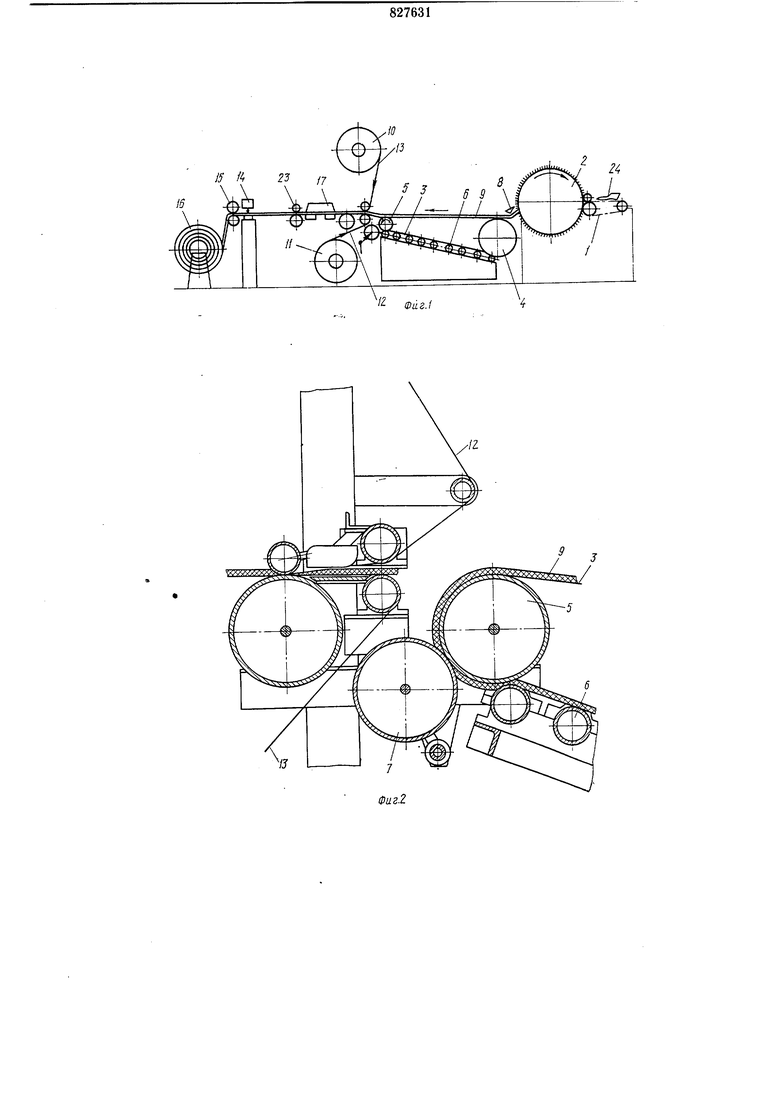

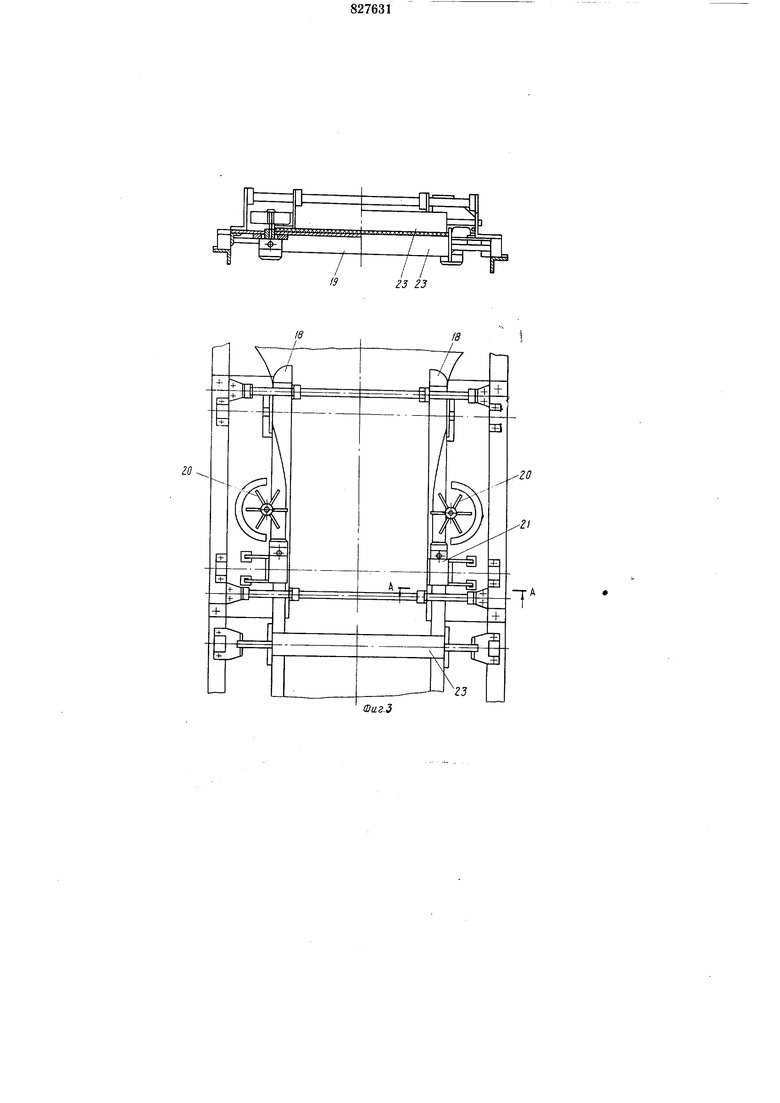

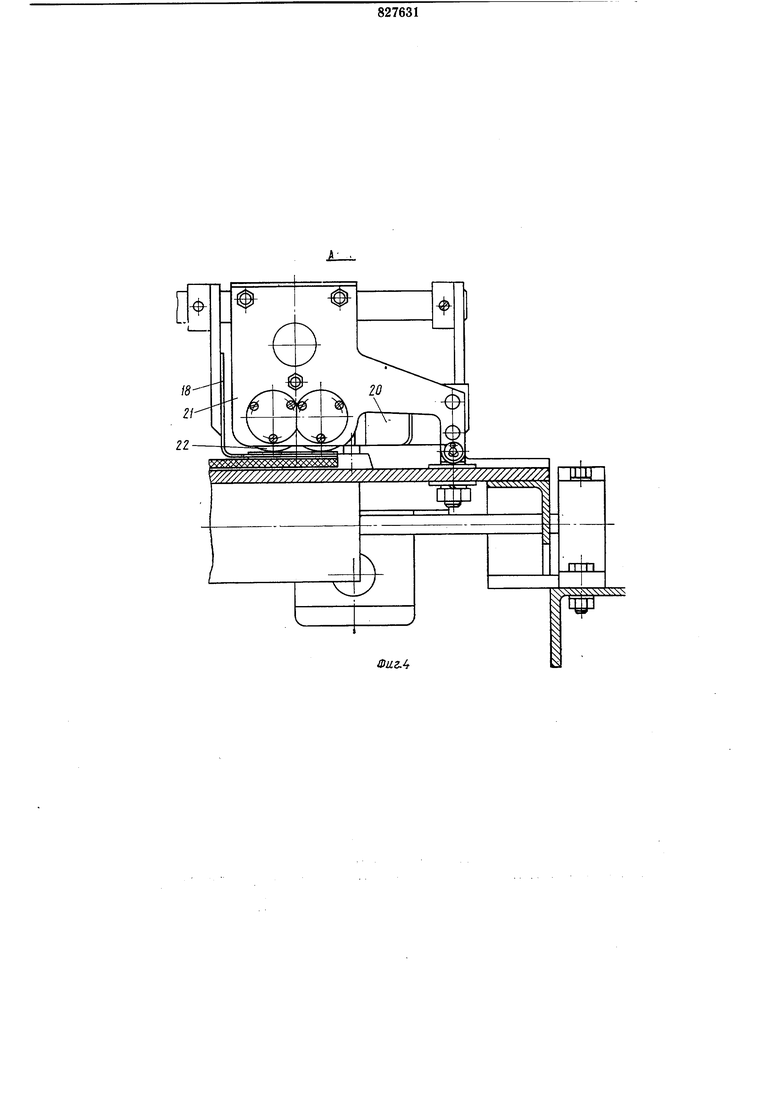

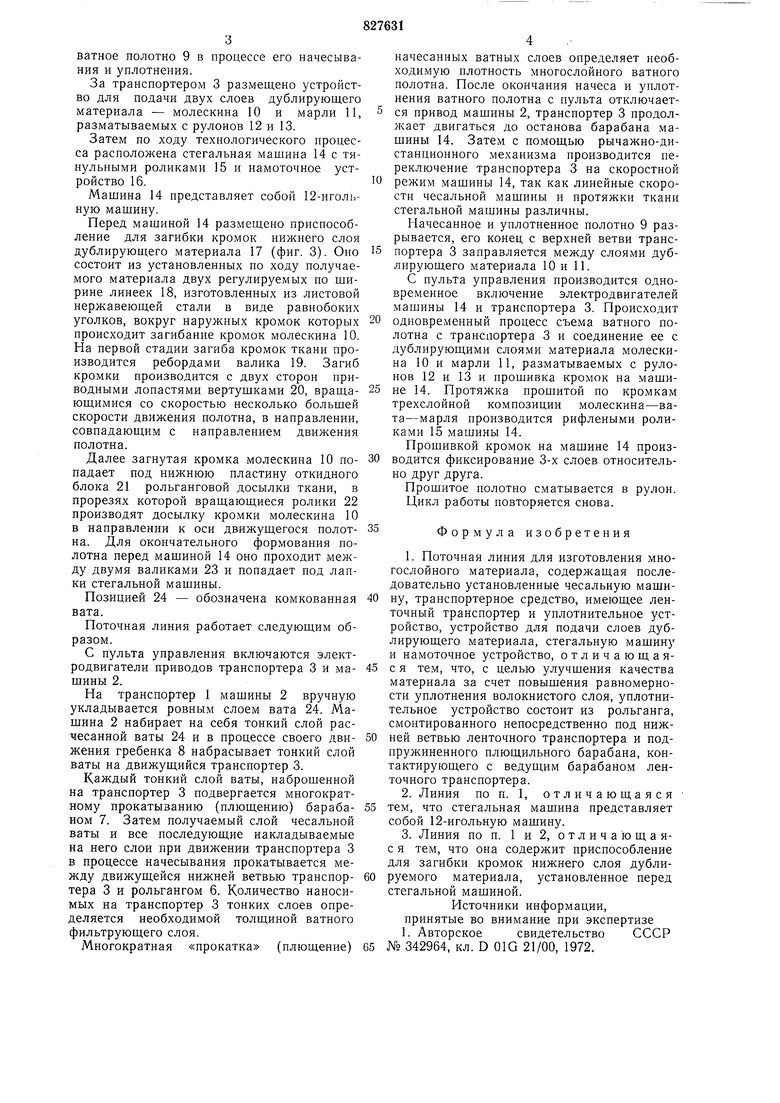

ватное полотно 9 в процессе его начесывания и уплотнения. За транспортером 3 размещено устройство для подачи двух слоев дублирующего материала - молескина 10 и марли И, разматываемых с рулонов 12 и 13. Затем по ходу технологического процесса расположена стегальная машина 14 с тянульными роликами 15 и намоточное устройство 16. Мащина 14 нредставляет собой 12-игольную мащину. Перед мащиной 14 размещено приспособление для загибки кромок нижнего слоя дублирующего материала 17 (фиг. 3). Оно состоит из установленных по ходу получаемого материала двух регулируемых по щирине линеек 18, изготовленных из листовой нержавеющей стали в виде равпобоких уголков, вокруг наружных кромок которых происходит загибание кромок молескина 10. На первой стадии загиба кромок ткани производится ребордами валика 19. Загиб кромки производится с двух сторон приводными лопастями вертущками 20, вращающимися со скоростью несколько больщей скорости движения полотна, в направлении, совпадающим с направлением движения полотна. Далее загнутая кромка молескина 10 попадает под нижнюю пластину откидного блока 21 рольганговой досылки ткани, в прорезях которой вращающиеся ролики 22 производят досылку кромки молескина 10 в направлении к оси движущегося полотна. Для окончательного формования полотна перед мащиной 14 оно проходит между двумя валиками 23 и попадает под лапки стегальной мащины. Позицией 24 - обозначена комкованная вата. Поточная линия работает следующим образом. С пульта управления включаются электродвигатели приводов транспортера 3 и машины 2. На транспортер 1 мащины 2 вручную укладывается ровным слоем вата 24. Машина 2 набирает на себя тонкий слой расчесанной ваты 24 и в процессе своего движения гребенка 8 набрасывает тонкий слой ваты на движущийся транспортер 3. Каждый тонкий слой ваты, наброшенной на транспортер 3 подвергается многократному прокатыванию (плющению) барабаном 7. Затем получаемый слой чесальной ваты и все последующие накладываемые на него слои при движении транспортера 3 в процессе начесывания прокатывается между движущейся нижней ветвью транспортера 3 и рольгангом 6. Количество наносимых на транспортер 3 тонких слоев определяется необходимой толщиной ватного фильтрующего слоя. Многократная «прокатка (плющение) начесанных ватных слоев определяет необходимую плотность многослойного ватного полотна. После окончания начеса и уплотнения ватного полотна с пульта отключается привод машины 2, транспортер 3 продолжает двигаться до останова барабана машины 14. Затем с помощью рычажно-дистанционного механизма производится переключение транспортера 3 на скоростной режим машины 14, так как линейные скорости чесальной мащины и протяжки ткани стегальной мащины различны. Начесанное и уплотненное полотно 9 разрывается, его конец с верхней ветви транспортера 3 заправляется между слоями дублирующего материала 10 и И. С пульта управления производится одновременное включение электродвигателей мащины 14 и транспортера 3. Происходит одновременный процесс съема ватного полотна с транспортера 3 и соединение ее с дублирующими слоями материала молескина 10 и марли 11, разматываемых с рулонов 12 и 13 и прошивка кромок на машине 14. Протяжка прошитой по кромкам трехслойной композиции молескина-вата-марля производится рифлеными роликами 15 машины 14. Прошивкой кромок на машине 14 цроизводится фиксирование 3-х слоев относительно друг друга. Прошитое полотно сматывается в рулон. Цикл работы повторяется снова. Формула изобретения 1.Поточная линия для изготовления многослойного материала, содержащая последовательно установленные чесальную машину, транспортерное средство, имеющее ленточный транспортер и уплотнительное устройство, устройство для подачи слоев дублирующего материала, стегальную машину и намоточное устройство, отличающаяс я тем, что, с целью улучщения качества материала за счет повыщения равномерности уплотнения волокнистого слоя, уплотнительное устройство состоит из рольганга, смонтированного непосредственно под нижней ветвью ленточного транспортера и подпружиненного плющильного барабана, контактирующего с ведущим барабаном ленточного транспортера. 2.Линия по п. 1, отличающаяся тем, что стегальная мащина представляет собой 12-игольную мащину. 3.Линия по п. 1 и 2, отличающаяс я тем, что она содержит приспособление для загибки кромок нижнего слоя дублируемого материала, установленное перед стегальной мащиной. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 342964, кл. D 01G 21/00, 1972.

IS

/ Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления ватномарлевых изделий | 1977 |

|

SU691509A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕРЕВЯЗОЧНЫХ ПАКЕТОВ ПЕРВОЙ ПОМОЩИ | 1972 |

|

SU415339A1 |

| Устройство для дублирования с двумя слоями ткани | 1936 |

|

SU51961A1 |

| Способ изготовления ленточной ваты | 1948 |

|

SU87813A1 |

| Агрегат для изготовления хлопчатобумажных холстов для ватных фильтров | 1958 |

|

SU119105A1 |

| Устройство для дублирования слоев к агрегату для изготовления многослойного нетканого материала | 1981 |

|

SU953036A1 |

| Рулонный ватный наполнитель | 1987 |

|

SU1532622A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВАТНОГО НАСТИЛА ДЛЯ ОДЕЖДЫ | 1949 |

|

SU80379A1 |

| ПОТОЧНАЯ ЛИНИЯ для ПРОИЗВОДСТВА АВТОПРОКЛАДОК | 1966 |

|

SU189388A1 |

| Механизм для возвратно-поступательного перемещения каретки аппарата для поперечного настила ваты | 1955 |

|

SU103010A1 |

гз 23

Фи.г.5

Авторы

Даты

1981-05-07—Публикация

1979-05-08—Подача