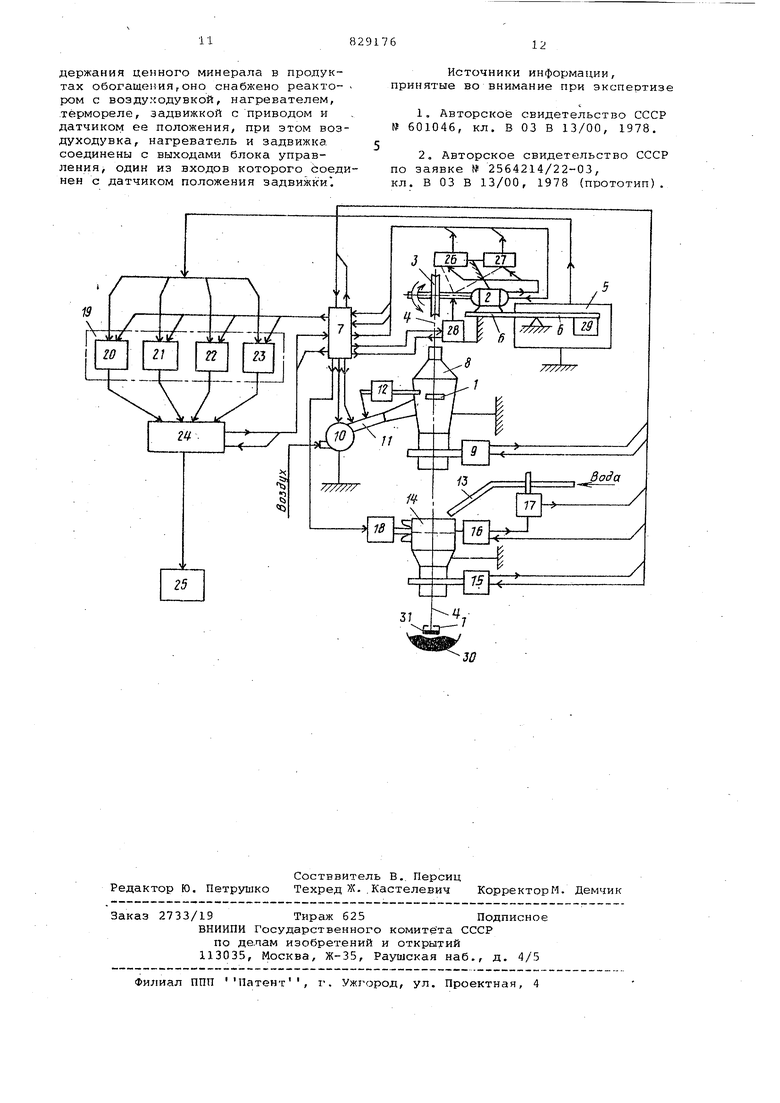

Изобретение относится к горнообогатительной промышленности и предна начено для использования в системах автоматического контроля и регулирования качества монометаллических продуктов обогащения в технологических потоках на обогатительных фабриках руд черных и цветных металлов, преимущественно обладающих магнит- ными свойствами, а также в промышленности стройматериалов, металлургической, химической, сельском хозяй стве и др. Известно устройство контроля ка-. чества продуктов обогащения, содержащее измерительный узел в виде системы поворотных ячеек с приводом и систему съема и преобразования информации, включающую датчик магнитной проницаемости, усилительно-преоб разующий блок, блок деления, датчик уровня, дифференцирующий блок, коммутатор, блок памяти, интегратор и блок управления, причем датчики магнитной проницаемости установлены в jfoHHoh части поворотных ячеек и подключены к дифференцирующему блоку, один из выходов которых через коммутатор связан с блоком памяти, вход которого подключен к выходу блока де ления, а выход - к интегратору, а другой выход дифференцирующего блока подключен к первому входу блока управления, второй вход которого соединен ,с датчиком уровня, а выход - с приводом системы поворотных ячеек fl . Однако данное устройство вырабатывает информацию о содержании магнитного минерала в продукте и поэтому не обеспечивает требуемой инфор.мации о качестве конечных продуктов обогащения, включая концентраты в пульпе, на конвейере, окатыши и агломерат. Известно также устройство контроля продуктов обогащения, включающее микросепаратор с приводом, мерную емкость, блок управления, датчик веса, выход которого связан через блок управления; с входом запоминающего элемента, регистратор удельного веса, реле слива, связанное с блоком управления, и датчик погружения микросепаратора, подключенный через блок управления к приводу микросепаратора 2 . Однако это устройство не обладает высокой точностью контроля содержания ценного минерапа в продуктах обогащения, что объясняется присущей ему nfirnc i-b- rTT ro -змер -я удельного веса, обусловленной наличием датчика уровня и вносимой им, ошибкой, учитывая, что рабочему диапазону измерения содержания ценного минерала в пр дукте обогащения соответствует относительно небольшой диапазон изменени удельного веса продукта и, следовательно,, жесткие требований к точности измерения уровня воды, вытесняемо пробой из мерной емкости. Цель изобретения - повышениже точ ности контроля содержания ценного ми нерала и уменьшение погрешности конт роля содержания ценного минерала В продуктах обогащения. Поставленная цель.достигается тем что устройство снабжено регулятором заполнения с реле уровня и задвижкой, клапаном фиксации уровня, блока вычитания и деления, при зтом выход датчика веса связан через блок управления с входами запоминающего элемента,: выходы которого связаны с входами блока вычитания, который соединен с регистратором удельного веса и с входом и выходом блока управления, а другие выходы последнег соединены с реле уровня и клапаном фиксации уровня. Кроме того, устройство снабжено реактором с воздуходувкой, нагревателем, термореле, задвижкой, с приводом и датчиком ее положения, при этом воздуходув.ка, нагреватель и за вижка соединены с выходами блока уп равления, один их входов которого соединен с датчиком положения задвижки .. На чертеже приведена функциональ ная схема устройства контроля качества продуктов обогащения. Устройство содержит микросепарат 1, привод 2, шкив 3, тягу 4, датчик 5 веса, коромысло б, блок 7 управления, реактор 8, электрозадвижку 9, воздуходувку 10, нагреватель 11, термореле 12, водопровод 13, мерную емкость 14., реле 15 слива, реле 16 заполнения, задвижку 17, .клапан 18 фиксации уровня, запоминающее устройство 19, блоки 20-23 памяти,: вычислительное устройство 24, регистр тор 25 удельного веса, датчик 26 ве него положения, датчик 27 нижнего п ложения, фиксатор 28 глубины, контур 29, контролируемый технологический поток 30, пробу 31. Устройство работает следующим образом. Привод 2 установлен на плече коромысла 6 датчика 5 веса и связан через шкив 3 посредством тяги 4 с микросепаратором .1. Этот привод сое дийен с выходом блока 7 управления и связан с последним через датчики 26 и 27 соответствейно.верхнего и нижнего положения микроеепаратора 1 и через фиксатор 28 глубины. Датч 5весг, имеет вглходы ма г .апоминающее устройство 19, которые связаны со входами последнего через блок 7 управления. Запоминающее устройство 19 подключено к вычислительному устройству 14, которое соединено с регистратором 25 удельного веса и имеет выход на блок 7 управления. Этот блок имеет выходы на воздуходувку 10, нагреватель 11, реле 16 заполнения мерной емкости 14, клапан фиксации уровня 18, а также на цепь питания микросепаратора 1 (данная связь на чертеже не показана). , на электрозадвижку 9 и реле 15 слива. . Датчики положения электрозадвижки 9, реле 15 слива и задвижка 17 (на чертеже не показаны) соединены с входами блока 7 управления. Реле 16 заполнения мерной емкости 14 имеет выход на задвижку 17. Выход термореле 12 включен в цепь питания нагревателя 11. Реактор 8 соединен по каналу подачи в оздуха с воздуходувкой 10., Реактор 8 и мерная емкость 14 установлены неподвижно и соосно друг друГУ и по отношению к микросепаратору I. Датчик 5 веса и воздуходувка- 10 зафиксированы неподвижно. Корпуса датчиков 26 и 27 положения связаны жестко с приводом, 2, который связан жестко с плечом коромысла 6, на котором он установлен.. Входы этих датчиков связаны с упорами на валу шкива 3, ограничивающими вход шкива в прямом и обратном направлениях (на чертеже не показаны). Фиксатор 28 глубины жестко связан с коромыслом 6и связь посредством управляемого сердечника (на чертеже не показан) с определенным упором на валу шкива 3. Датчик 5 веса выполнен по типу автокомпе.нсационного весоизмерителя с возможностью непрерывного уравновешивания коромысла 6 в одинаковом (горизонтальном) положении и преобразования величины измеряемой массы в пропорциональный ей сигнал на выходе. Массы привода 2, датчиков 26 и 27 положения, шкива 3, фиксатора 28 глубины, тяги 4 и микросепаратора 1, приложенные к плечу коромысла 6 датчика 5 веса, сбалансированы контргрузом 29, связанным жестко с противоположным плечом этого коромысла. Микросепаратор 1 выполнен на основе магнита, например электромагнита, с возможностью его очистки от притянутого Им продукта путем обесточивания обмотки электромагнита и его обдувки воздухом по команде блока 7 управления. Диаметр шкива 3 выбран из условия, что один его оборот соответствует перемещению микросепаратора 1 из крайнего верхнего положения, фиксируемого датчиком 26 верхнего положения, в крайнее нижнее положение, фиксируемое датчиком 27 нижнего положения. достаточное для погружения микросепаратора 1 в контролируегллй технологический лоток 30. В указанном на чертеже положении микросепаратор 1 очищен от контро- лируемого продукта, он находится в крайнем верхнем положении/ датчик 2 верхнего положения разомкнут, привод 2 обесточен, воздуходувка 10, нагреватель 11 и клапан 18 фиксации уровня выключены, задвижка 17 закрыта, а электрозадвижка 9 и реле 15 слива открыты, и при этом свободен путь для прохождения микросепаратора 1 к контролируемому технологическому потоку 30. Принцип действия предлагаемого устройства состоит в следующем. По команде блока 7 управления привсЭд 2 погружает микросепаратор 1 в контролируемый технологический по ток 30 на заданное время, отсчитываемое -с момента срабатывания датчи ка погружения -микросепаратора 1 (на ч-ертеже датчт не показан) . По исте чении этого времени привод 2 по ком де блока 7 управления возвращает ми росепаратор 1 вместе с извлеченной им пробой в исходное положение . фи сируемое датчиком 26 верхнего положе ния. По сигналу последнего блок- 7 управления с выдержкой времени 125 с) подключает выход датчика 5 веса к входу одного из блоков памяти запоминающего устройства 19, например к блоку 20 памяти, причем последний запоминает массу исходной пробы. Далее, закрыв вход в блок 20 памяти, блок 7управления включает на закрытие электрозадвижку 9 и, получив соответствующую информацию, от датчика ее положения (на чертеже .не показан) включает воздуходувку 10 и нагреватель 11 на заданное время сушки Одновременно с закрыванием электрозадвижки 9 блок 7 управления включает на закрывание реле 15 слива, а, получив соответствующую информацию от датчика его положения, включает реле 16 заполнения мерной емкости 14. Последнее открывает задвижку 17 на водопроводе 13, фиксирует с помощью электродного датчика (на чертеже не показан) заполнение мерной емкост 14 водой до определенного уровня и с вьщержкой времени, гарантирующей запол нениемерной емкостидо перелива через отверстие напротив клапана 18 фиксации уровня, закрывает задвижку 17. Зафиксировав сигнал о закрытии данной задвижки от датчика ее положения, блок 7 управления с выдержкой времени 3-5 с включает клапан 18 фиксации уровня, причем последний закрывает расположенное него на мерной емкости 14 переливное отверстие (на чертеже не показано). В течение указанного времени , сушки пробы термореле 12, настроенное на определенную температуру, например на 250°С, отключает нагреватель 11, ес.ли температура в реакторе 8 в окрестности микросепаратора 1 превышает заданнуй, и подключает нагреватель 11, когда температура становится меньшей, чем заданная. По истечении временл .сушки блок 7 управления отключает воздуходувку 10 и нагреватель 11 и с выдержкой времени 2-4 с подключа-. ет выход датчика 5 веса ко входу блока 21 памяти запоминающего устройства 19, причем данный блок запомина-. ет массу высушенной пробы контролируемого продукта. Отключив выход датчика 5 веса от запоминающего устройства 19, с выдержкой времени 2-4 с блок 7 управления включает в рабочее положение фиксатор 28 глубины, коммутирует на открывание электрозадвижку 9 и, приняв соответствующую информацию от датчика ее положения, включает привод 2 на погружение микросепаратора 1 в мерную емкость 14. Привод 2 погружает микросепаратор 1 до положения, которое ограничено углом поворота упора, имеющегося на валу данного привода, причем фиксатор 28 глубины через блок 7 управления; отключает привод 2, а блок 7 управления с выдер жкой времени 2-4 с коммутирует выход датчика 5 веса с входом блока 22 памяти запоминающего устройства 19, и данный блок запоминает массу пробы контролируемого продукта в воде. Отключив выход датчика 5 веса от запоминающего устройства 19, с выдержкой времени 1-4 с блок 7 управления включает привод 2 на поднятие микросепаратора 1 в исходное положение,, фиксируемое датчиком 26 верхнего положения, одновременно выключает фиксатор 28 глубины, клапан 18 фиксации уровня и коммутирует на открывание электрозадвижку 9 и реле 15 слива. При срабатывании датчика 26 верхнего, положения/ получая от него, сигнал, блок 7 управления с выдержкой времени 10-30 с подключает выход датчика 5 веса к блоку 23 памяти запоминающего устройства 19, и данный блок запоминает массу пробы контролируемого продукта, измеренную по истечении заданного времени после удаления пробы из мерной емкости с водой. Отключив выход .датчика 5 веса. от запоминающего устройства 19, с выдержкой времени 1-4 с блок 7 управления отключает микросепаратор 1 от цепи питгиощего его напряжения, вк.лючает на- заданное время (5-10 с) воздуходувку 10, затем отключает ее, пoдкJЖ)чaeт микросепаратор 1 к цепи питающего напряжения и дает команду вычислительному устройству 24 на обработку информации, накопленной в запоминающем устройстве 19. Вычислительное устройство 24.сначала вычисля ет и выдает на регистратор 25 удельного песа информацию об удельног весе контролируемого продукта, характе ризующем содержание в нем ценного минерала, вычисляя разность между массой высушенной пробы, запомненной блоком 20 памяти, и массой этой пробы в воде,запомненной блоком 21 памяти, и деля массу высушенной пробы на вычисленное значение разности указанных масс. Затем вычислительное устройство 24 вычисляет и выдает на регистратор 25 удельного веса информацию о влажности контролируемого продукта, вычисляя разность между массой исходной пробы, запомненной блоком 20 памяти, и маесой высушенной пробы, запомненной в блоке 21 памяти, и деля эту разност на массу исходной пробы. Далее BL-ЗЧИС лительное устройство 24 вычисляет и.выдает на регистратор 25 удельного веса информацию об удельной поверхности (крупности) контролируемого продукта, деля массу пробы, измеренную по истечении .заданного зремеЕ{и после удаления пробы из мерной емкости с водой и запомненную блоком 23 памяти, на массу этой пробы в воде, запомненную блоком 22 памяти-. Выдав эту информацию на регистратор 25 удельного веса, вычислительное устройство 24 выдает сигнал об окончании обработки информации на вход блока 7 управления, разрешающий проведение очередного ци.клс контроля качества контролируемого продукта. Далее цикл действий устройства повторяется в соответствии с вышеописа ным. Указаршьзй цикл действий устройства закладывают в него в случаях контроля сыпучих продуктов обогащен в частности концентрата, аглоруды, окатышей, агломерата и др непосред ственно на технологическом конвейере или в технологической емкости, либо на специальном конвейере пробо отборного устройства, связанного по контролируемому продукту стехнологическим конвейером или емкостью, а также в специальной емкости пробоот борного устройства. Привязку устрой ва к потоку сыпучего продукта выпол няют индивидуально (в зависимости о конкретных условий работы), используя в частных случаях возможность кратковременной остановки технологического или иного конвейера по команде блока 7 управления для отбо ра пробы 31 микросепаратором 1, а т же возможность оснащения.микросепаратора 1 датчиком касания материала на подвижном конвейере с ограничени времени касания долями секундьа (на чертеже не показан). Вышеописанный цикл действий уст|ройства в наиболее распространенном (случае применения последнего - при контроле качества концентратов в технологических потоках концентратной пульпы на железорудных обогатительных фабриках - несколько видоизменяется и сводитсяк следующему. После погружения микросепаратора 1 в контролируемый технологический поток 30 (в данном случае концентратной пульпы) , извлечения микросепаратором 1 пробы 31 и измерения и запоминания массы исходной пробы в соответствии с ранее изложенным блок 7 управления вырабатывает указанные команды на подготовку и заполнение водой мерной емкости 14. Далее блок 7 управления вырабатывает команды на погружение пробы 31 в мерную емкость 14 и затем измерение и запоминание- массы данной пробы в воде в мерной емкости. После этого блок 7 управления вырабатывает указанные команды на подъем микросепаратора 1 из мерной емкости 14 и- затем команды на измерение и запоминание массы пробы спустя заданное время с момента начала удаления пробы из мерной емкости. Затем блок 7 управления вырабатывает указанные команды на сушку пробы, далее - на измерение и запоминание массы высушенной пробы 31, а после этого - на обработку данной информации вычислительным устройством 24 согласно вышеизложенному, регистрацию результатов контроля качества регистратором 25 удельного веса в соответствии с ранее изложенным и, наконец, команды на очистку микросепаратора 1 и подготовку предлагаемого устройства к следующему очередному циклу действий в соответствии с ранее изложенным. Далее цикл действий устройства повторяется. Контроль качества продуктов обогащения в потоках пульпы; осуществляют преимущественно в технологических емкостях, работающих с переливом, т.е. практически с одинаковым уровнем заполнения, например в дешламаторах, сгустителях, польподелителях, ваннах или в специально устанавливаемых мерных сосудах, а также в технологических желобах, предусматривая в общем случае минимальное время погружения микросепаратора в контролируе,мый поток, а при необходимости - гашение скорости потока специальными оградителями в месте расположения микросеПаратора, В различных условиях применения устройства, включая сыпучие материалы, потоки пульпы и пылевоздуш- . ные смеси продуктов переработки сильно- и слабомагнитных (окисленных) руд, предусматривают следующие целесообразные возможности реализации конструкции микросепаратора и отбираемой им пробы: применение микросепаратора с интенсивным магнитным полем, в частности на основе разомкнутой, замкнутой магнитных систем, полиградиентной магнитной системы, в частности с полиградиентным напол .нителем, например проволочного типа (на чертеже не показан); ограничение толщины слоя пробы, удерживаемой микросепаратором, исходя из требования интенсивног-о удержания пробы, в частности путем ограничения времени взаимодействия микросепаратора при заборе им пробы с контролируемым технологическим потоком (продукта),путем энергичного встря хивания микросепаратора по команде блока управления посредством вибратора с возможностью использования ;п6следне гр: также и для очистки мик сепаратора от притянутого материала после очередного цикла контроля квчества, или путем применения оправк устанавливаемой под мерной емкостью и протягивания микросепаратора с пр бой через эту оправку после отбора им пробы. Наряду с рассмотренным основным вариантом реализации микросепаратор применительно к продуктам обогащения магнитных руд возможны различны варианты реализации( микросепаратор рассчитанные на контроль качества продуктов обогащения и переработки немагнитных руд и материалов и, в частности, вариант механической руки - захвата с приводом, например в виде электромагнита, связанным по цепи питающего напряжения с блоком управления, позволяет расширить обпасть применения устройства, напр мер для контроля зольности углей пр их обогащении, а также иных крупнозернистых, кусковых и крупнокусковых продуктов, представляющих собой бинарные и квазибинарные среды, учитывая, что удельный вес (истинная плотность) является универсальной х рактери стикой качества многих продуктов, а в различных отраслях народ ного хозяйства и в технике нет средств автоматического контроля дан ной оценки качества продуктов, и ... также параллельно удельной поверхности, трещиноватости, влажности и смачиваемости. При данной конструкции микросепаратора предлагаемое уст ройство может быть использовано и в качестве сортировщика отдельных пред метов по их массе, а дальнейшее развитие конструкции микросепаратора по волит осуществить контроль качества и тонкозернистых немагнитных продуктов и, в частности грунтов и различных строительных материалов, включая готовые изделия, подвергаемые обжигу, например шамот и др. Сочетание в данном устройстве нагрева пробы при сушке с ее обдувом горячим воздухом в различных направ лениях (на чертеже показан только один канал подачи воздуха в реактор 8) позволяет существенно интенсифицировать процесс сушки, приблизив его к процессу в кипящем слое. Основная задача, решаемая о бдувом, состоит в интенсификации выделения паров воды из пробы, предотвращая образование водной пленки на поверхности: пробы, что в противном случае привело бы к разбрызгиванию части пробы вырывающимися из нее через указанную пленку парами кипящей воды при столь высокой температуре сушки (250-300 С). Устройство принципиально позволяет вести процесс сушки непосредственно .в кипящем слое, однако это неприемлемо, так как связано с потерей пылевидной части пробы. В наиболее сложных условиях применения устройства - при контроле качества концентрата в концентратной пульпе время сушки максимальное и составляет по расчетам не более 3-4 мин, а полное время отдельного цикла контроля качества - не более 5-6 мин, при„этом практически данные анализа качества концентрата по содержанию в нем железа общего поступают к персоналу обогатительной фабрики из химлаборатории с .запаздываниеМу на 3-4,5 ч. Эффективность устройства обусловлена повышением точности контроля содержания ценного минерала в продуктах обогащения. Формула изобретения 1. Устройство контроля качества продуктов обогащения, включающее микросепаратор с приводом, мерную емкость, блок управления, датчик веса, выход которого связан через блок управления с входом запоминающего элемента, регистратор удельного веса, реле слива, связанное с блоком управления, и датчик погружения микросепаратора, подключенный через блок управления к приводу микросепаратора, отличающееся тем, что, с целью повышения точности контроля содержания ценного ;минерала в продуктах, оно снабжено регулятором заполнения с реле уровня и задвижкой, клапаном фиксации уровня, блоками вычитания и деления, при этом выход датчика веса связан через блок управления с входами запоминающего элемента, выходы которого связаны с входами блока вычитания., который соединен с рег.истратором удельного веса и с входом и выходом блока управления,, а другие выходы последнего соединены с реле уровня и клапаном иксации уровня. 2. Устройство по п. 1,отлиающееся тем, что, с целью меньшения погрешности контроля содержания ценного минерала в продуктах обогащения,оно снабжено реакто- ром с воздуходувкой, нагревателем, тёрмореле, задвижкой с приводом и датчиком ее положения, при этом воздуходувка, нагреватель и задвижка соединены с выходами блока управления, один из входов которого Соединен с датчиком положения задвижки .

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 601046, кл. В 03 В 13/00, 1978,

2 о Авторское свидетельство СССР по заявке № 2564214/22-03, кл, В 03 В 13/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик удельной поверхности измель-чЕНия | 1979 |

|

SU841685A1 |

| Способ и устройство определения производительности процесса измельчения по раскрытому рудному металлу | 1979 |

|

SU856555A1 |

| Способ контроля удельной поверхностиТОКНОизМЕльчЕННыХ МАТЕРиАлОВ | 1979 |

|

SU845846A1 |

| Способ и устройство контроля производительности процесса измельчения по раскрытому рудному металлу | 1979 |

|

SU856556A1 |

| Способ автоматического контроля качества продуктов измельчения и обогащения | 1986 |

|

SU1419719A1 |

| Устройство контроля качества измельченных продуктов | 1978 |

|

SU727234A1 |

| Устройство контроля температуры нагрева заготовок перед штамповкой | 1986 |

|

SU1380834A1 |

| Устройство для контроля свойств сыпучих материалов | 1989 |

|

SU1749773A1 |

| Канал измерительный влажностный | 2021 |

|

RU2756850C1 |

| Устройство для определения объемного расхода жидкости | 1989 |

|

SU1723440A1 |

Авторы

Даты

1981-05-15—Публикация

1979-04-09—Подача