И, блоком управления и мерной емкостью с затвором, причем привод соединен с блоком управления и со входом концевых выключателей, выхода которых подключены к входам блока управления,.выходы которого соединены с затвором мерной емкости и со вторым входом регистратора производительности процесса измельчения.

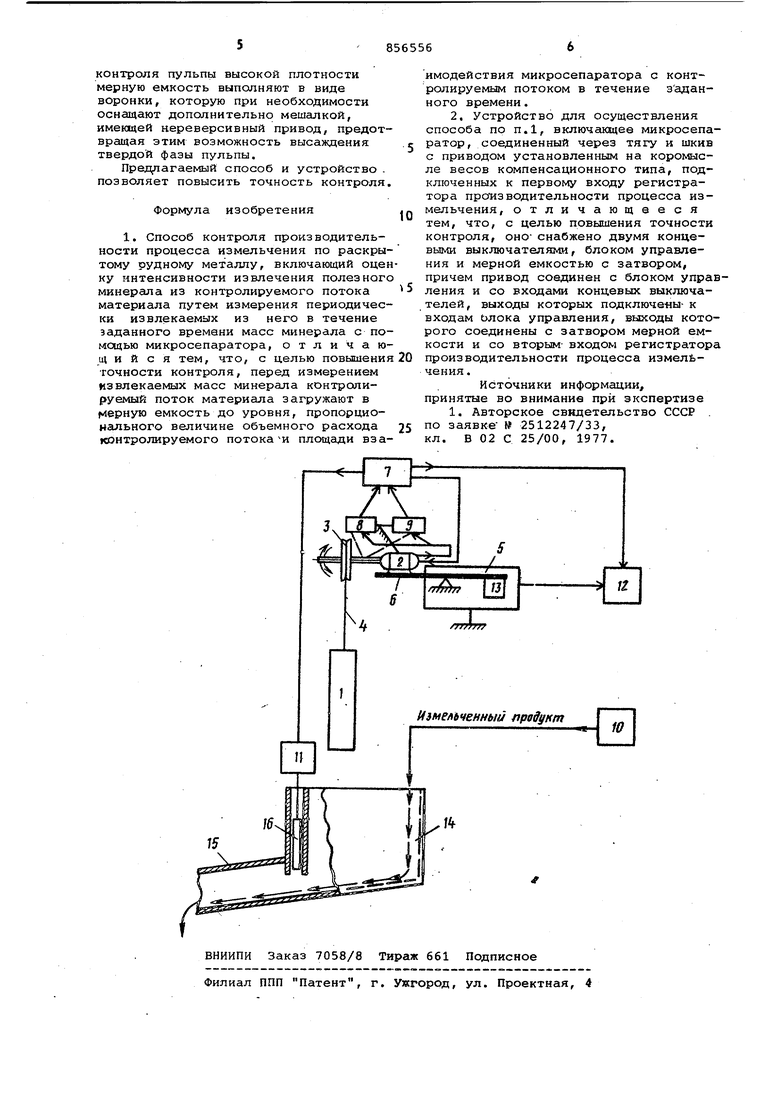

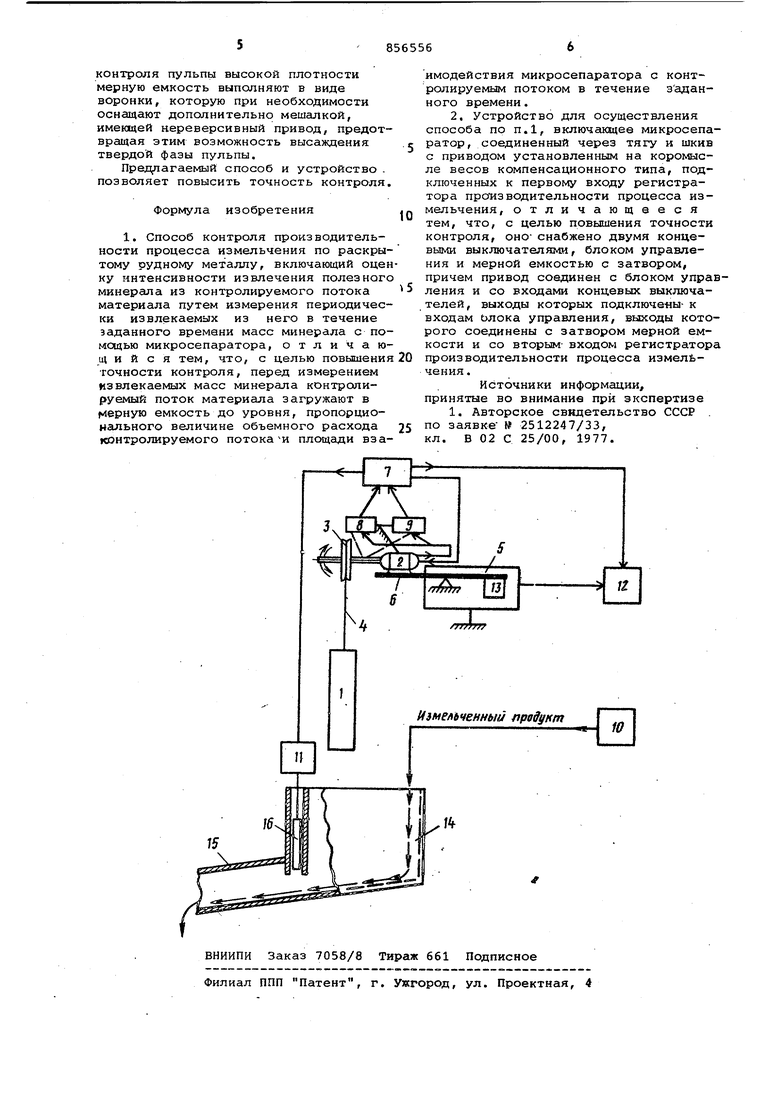

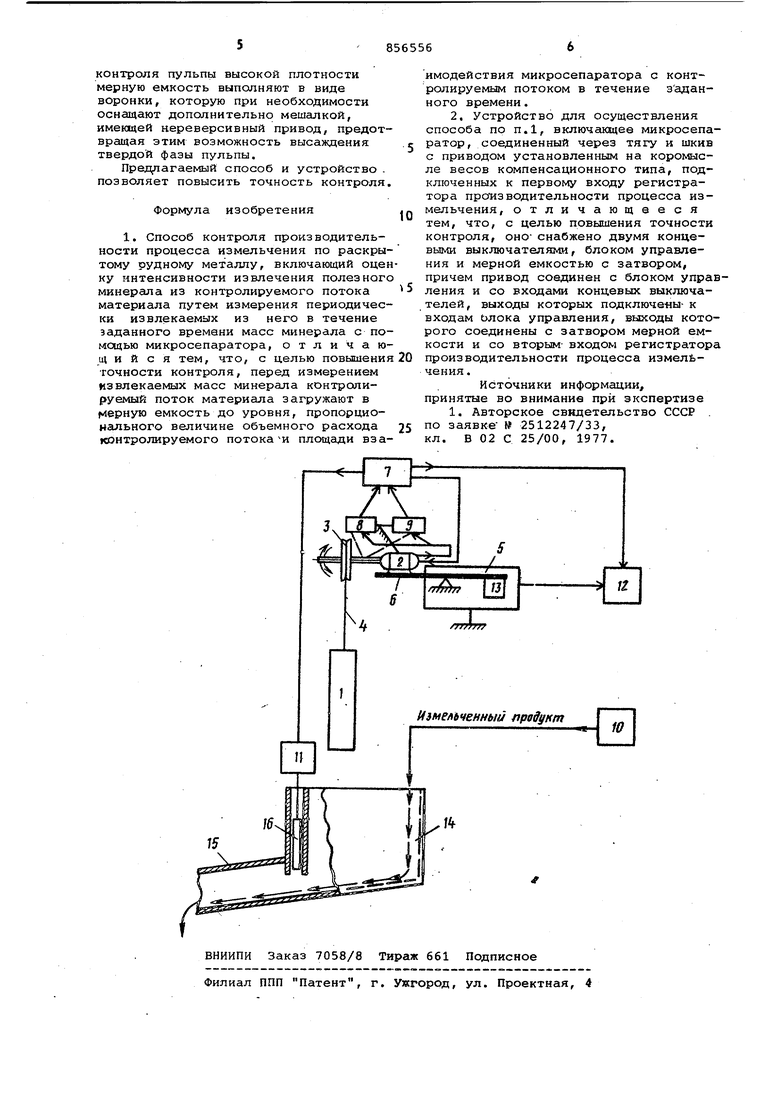

На чертеже приведено устройство для осуществления предлагаемого способа.

Устройство содержит микросепаратор 1, привод 2, шкив 3, 4, весоизмеритель 5, коромысло 6, блок 7 управления,, концевые выключатели 8 и 9, измельчительный агрегат 10, затвор 11, регистратор 12 производительности по раскрытому металлу, контргруз 13, мерную емкость 14, желоб 15, шибер 16. Привод 2 установлен на. плече коромысла 6 весоизмерителя 5 и связан через шкив 3 и тягу 4 с микросепаратором 1. Этот привод соединен с выходом блока 7 управления и связан с последним через концевые выключатели 8 и 9, ограничивающими угол поворота шкива 3 в прямом и обратном направлениях. Весоизмеритель 5 связан через блок 7 управления с регистратором 12 производительности по раскрытому металлу. Блок 7 управления имеет выход на затвор 11 шибера 16 мерной емкости 14. Весоизмеритель 5.выполнен по типу автоматических весов компенсационного типа с возможностью непрерывного уравновешивания коромысла 6 в горизонтальном положении и преобразования величины измеряемой им массы в пропорциональный ей сигнал« Масса привода 2; концевых выключателей В и 9, шкива 3, тяги 4 и микросепаратор 1, приложенные к одному плечу коромысла 6, сбалансированы конргрузом 13, расположенным на противоположном плече коромысла 6. Микросепаратор 1 аыполнен на основе управляемого магнита, например электромагнита, с возможностью его очистки от притянутого им продукта путем отключения магнита, а также его последующей автоматизированной обдувки воздухом или обмывки водой по команде блока 7 управления (на чертеже не показано). Затвор 11 выполнен с возможностью подъема и опускания шибера 16 соответственно для открывания и закрытия желоба 15. В показанном на рисунке положении микросепаратор 1 очищен от контролируемого продукта, он находится в крайнем верхнем положении, концевой выключатель 8 разомкнут , концевой выключатель 9 замкнут, затвор 11 включен, шибер 16 поднят (открытJ , и контролируег йлй измельченный продукт, например, в виде пульпы поступает через мерную емкость 14 в сливной

желоб 15. При этом сигнал на выходе весоизмерителя 5 и показание регистратора производительности по раскрытому металлу 12 настроены на уль.

Способ контроля эффективности измельчения с помощью приведенного рисунка заключается в следующем.

По команде блока 7 управления вклчают привод 2, с помощью которого посредством шкива 3 и тяги 4 погружают микросепаратор 1 в порожнюю мерну емкость 14 до положения, ограниченного концевым выключателем 9, причем с помощью последнего отключают привод 2. По команде блока 7 управления посредством затвора 11 и шибера 16 закрывают на заданное (постоянное) время слив мерной емкости 14 для ее заполнения пульпой до некоторого уроня, пропорционального объемному расходу пульпы и площади взаимодействия микросепаратора 1 с этой пуль-, пой. По истечении этого времени с помощью блока 7 управления посредством затвора 11 и шибера 16 открывают слив мерной емкости 14 для е опорожнения и одновременно с командой на открывание шибера включают привод 2 и с его помощью возвращают микросепаратор 1 вместе с извлеченным им минералом в исходное положение - крайнее верхнее положение, в котором происходит размыкание концвого выключателя 8 и обесточивание привода 2. Далее с помощью блока 7 управления коммутируют выход весоизмерителя 5 со входом регистратора 12 производительности по раскрытому металлу на время, равное 2-3с. В течение этого времени с помощью весоизмерителя 5 и регистратора 12 измеряют и запоминают массу кзвлечец ного микросепаратором минерала, по которой характеризуют производитель ность измельчительного агрегата 10 по раскрытому рудному металлу (эффективность лроцесса измельчения), определяемую величиной интенсивности извлечения полезного минерала из пульпы и объемным расходом этой пульпы, учтенными в мерной емкости в течение заданного постоянного времени ее наполнения пульпой площадью взаимодействия микросепаратора 1 с этой пульпой в мерной емкости. Затем по команде блока 7 управления отключают микросепаратор от цепи питаквдего напряжения и производят его автоматическую очистку обдувку сжатым воздухом или обмывку водой (на чертеже не показано). Далее цикл опергщий по исг льзованию предлагаемого способа повторяют в соответствии с описанным выше.

Б ряде случаев функцию мерной емкости может выполнять естественный технологический желоб, либо короб, имеющийся, например, на выходе классификатора или мельницы, В случае

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство определения производительности процесса измельчения по раскрытому рудному металлу | 1979 |

|

SU856555A1 |

| Датчик удельной поверхности измель-чЕНия | 1979 |

|

SU841685A1 |

| Устройство контроля качества продуктовОбОгАщЕНия | 1979 |

|

SU829176A1 |

| Способ контроля удельной поверхностиТОКНОизМЕльчЕННыХ МАТЕРиАлОВ | 1979 |

|

SU845846A1 |

| Способ автоматического контроля качества продуктов измельчения и обогащения | 1986 |

|

SU1419719A1 |

| Устройство контроля качества измельченных продуктов | 1978 |

|

SU727234A1 |

| Датчик объемной концентрации магнитногоМиНЕРАлА B РудНОй пульпЕ | 1979 |

|

SU845124A1 |

| СПОСОБ СЕПАРАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2472595C1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1012985A1 |

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

Авторы

Даты

1981-08-23—Публикация

1979-08-10—Подача