(54) СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ ПО. РАСКРЕЛТОМУ РУДНОМУ

1

Изобретений относится к горнообогатительной промышленности и предназначено для использования в системах автоматического контроля и регулирования агрегатов измельчения, классификации и помольных комплексов на обогатительных фабриках железных и иных руд, обладающих магнитными свойствами.

Известен способ для определения производительности процесса измельчения по раскрытому рудному металлу, включакнций периодическое измерение массы минерала, извлекаемого из контролируемого продукта 1 . Известно также устройство для определения производительности процесса измельчения по раскрытому рудному металлу, включающее микросепаратор, соединенный через тягу и шкив с приводом, установленным на коромысле весов компенсационного типа, подключенных к первому входу регистратора массы минеро1ла 1Д .

Однако способ и устройство не обеспечивают достаточно высокой точности контроля.

Цель изобретения - повьшение точности определения производительности процесса измельчения.. МЕТАЛЛУ

Достигается это тем, что в способе, для определения производительности процесса измельчения по раскрытому рудному металлу, включающему периодическое измерение массы минерала, извлекаемого из контролируемого продукта, дополнительно измеряют объемный расход контролируемого продукта а о производительности процесса изШмельчения по ракрытому рудному металлу судят по произведению периодически измеренных масс вIнepaлa на объемный расход контролируемого продукта.

Кроме того, устройство для опре15деления производительности процесса измельчения по раскрытому рудному металлу ,включающее микросепаратор,соединенный через тягу и шкив с привоДС8, установленным на коромысле ве20сов компенсационного типа, подключенных к первому входу регистратора массы минерапа, снабжено концевыми выключателями-, блоком управления, измерителем объемного расхода, бло25ком умножения и регистратором производительности процесса измельчения по ракрытому рудному металлу, причем концевые выключатели соединены с приводом и первыми двумя .гвхсдами блока 30 управления, третий вход которого соединен с измерителем объемного расхода, первый выход блока управления соединен с приводом, а второй - со вторым входом регистратора массы минерала, выход которЪго подключен к первому входу блока умножения, третий выход блока управления соединен с измерителем объемного расхода, а четвертый - с первым входом регистратора производительности, второй вход которого соединен с выходом блока умножения, второй вход которого подключен к измерителю объемного расхода.

Сущность способа заключается в следующем.

С заданной периодичностью контролируют интенсивность извлечения минерала, направляя данную информацию в вычислительное устройство, С той же периодичностью контролируют объемный расход контролируемого потока, направляя информацию в это же вычислительное устройство. Затем, вычисляя произведение интенсивности извлечения на соответствующий объемный расход контролируемого потока пульпы, с помощью вычислительного устройства определяют искомую производительность по раскрытому металлу.

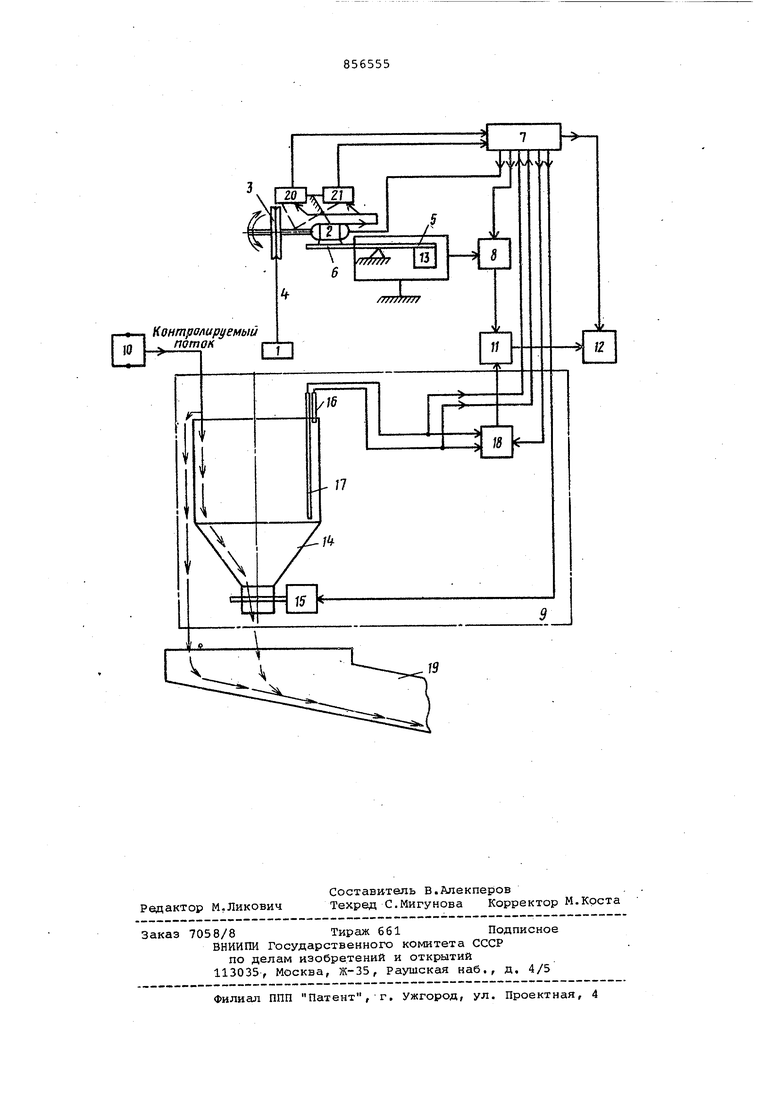

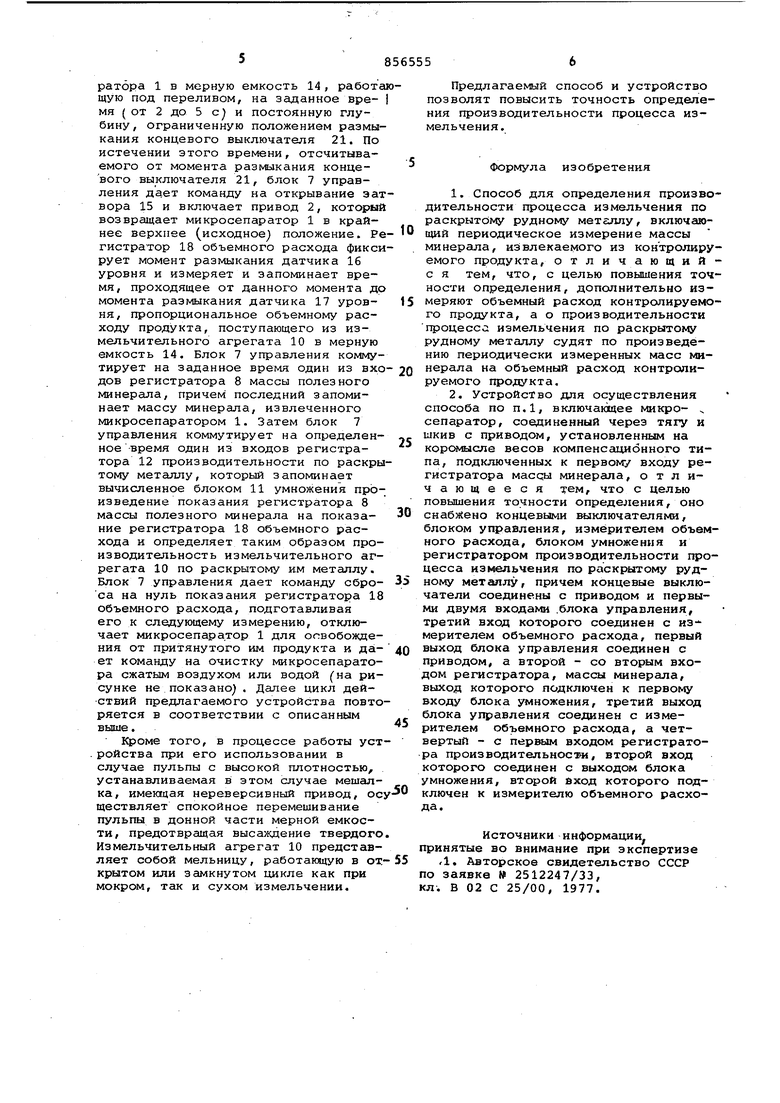

На чертеже представлена функциональная схема реализации устройства определения процесса измельчения.

Схема содержит микросепаратор 1, привод 2, шкив 3, тягу 4, весоизмеритель 5, коромысло 6, блок 7 управления, регистратор 8 массы полезного минерала, измеритель 9 объемного расхода контролируемого продукта, измельчительный агрегат 10, блок 11 умножения, регистратор 12 производительности по раскрытому металлу, контргруз 13, мерная емкость 14, затвор 15, датчики 16 и 17 уровня, регистратор 18 объемного расхода, желоб 19, концевые выключатели 20 и 21.

Привод 2 установлен на плече коромысла 6 весоизмерителя 5 и связан через шкив 3 с микросепаратором 1. Этот привод соединен с выходом блока 7 управления через концевые выключатели 20 и 21, связанные с упорами на валу шкива 3, ограничивающими угол поворота последнего в прямом и обратном направлениях, Весоизмеритель 5 связан через блок 7 управления с регистратором 8 массы полезного минерала выход которого соединен с одним из входов блокги 11 умножения, другой вход которого соединен с выходом регистратора 18 объемного расхода, входящего в состав измерителя 9 объемного расхода. Регистратор 18 объемного расхода соединен с одним из выходов блока 7 управления, а также с выходами датчиков 16 и 17 уровня, которые подключены параллельно к блоку 7 управления, данный блок

имеет выходы на затвор 15 мерной емкости 14 и на регистратор 12 производительности по раскрытому металлу, кторый соединен с блоком 11 умножения Кроме того, мерная емкость 14 оснащена мешалкой, имеющей нереверсивный привод (на рисунке не показано).

Весоизмеритель 5 выполнен по типу автоматических компенсационных весов с возможностью непрерывного уравновешивания коромысла 6 в горизонтальном положении и преобразования величины измеряемой им массы в пропорциональный ей сигнал. Масса привода 2, концевых выключателей 20 и 21, шкива 3, тяги 4 и микросепаратора 1, приложенные к плечу коромысла 6, сбалансировны контргрузом 13, расположенным на противоположном плече данного коромысла. Микросепаратор 1 выполнен на основе управляемого магнита, например электромагнита с возможностью ег очистки от притянутого им продукта путем отключения магнита и последующей его автоматизированной обдувки воздухом или обмывки водой по команде блока управления (на рисунке не показано). Затвор 15 представляет собой запорное устройство электромеханического типа. Датчики 16 и 17 уровня представляют собой датчики электродного типа. Регистратор 18 объемного расхода выполнен с возможностью измерения и запоминания времени, проходящего от момента срабатывания датчика 16 верхнего уровня до момента срабатывания датчика 17 нижнего уровня, преобразования этого времени в пропорциональный ему сигнал и сброса этого сигнала по команде блока 7 управления.

Микросепаратор 1, очищенный от контролируемого продукта, находится в крайнем верхнем положении, концевой выключатель 20 разомкнут, концевой выключатель 21 замкнут, затвор 15 открыт и контролируемый измельченный продукт S виде, например, потока пульпы поступает через мерную емкость 14 в сливной желоб 19. При этом сигнал на выходе весоизмерителя 5 и показание регистратора 8 массы полезного минерала настроены на нуль, датчики 16 и 17 уровня не касаются контролируемого продукта и они радомкнуты, показание регистратора 18 объемного расхода, а также регистратора 12 производительности по раскрытому металлу настроены на нуль

Устройство работает следующим образом.

По команде блока 7 управления срабатьшает затвор 15, перекрывая выход продукта из мерной емкости 14. По мере накоплейия в ней продукта срабатывает датчик 17 уровня, а далее датчик 16 уровня, причем по сигналу последнего блок 7 управления включает привод 2 на погружение микросепаратора 1 в мерную емкость 14, работа щую под переливом, на заданное время ( от 2 до 5 с и постоянную глубину , ограниченную положением размыкания концевого выключателя 21. По истечении этого времени, отсчитываемого от момента размыкания концевого выключателя 21, блок 7 управления дает команду на открывание зат вора 15 и включает привод 2, который возвращает микросепаратор 1 в крайнее верхнее (исходное} положение. Ре гистратор 18 объемного расхода фикси рует момент размыкания датчика 16 уровня и измеряет и запоминает время, проходящее от данного момента до момента размыкания датчика 17 уровня, пропорциональное объемному расходу продукта, поступающего из измельчительного агрегата 10 в мерную емкость 14. Блок 7 управления коммутирует на заданное время один из вхо дов регистратора 8 массы полезного минерала, причем последний запоминает массу минерала, извлеченного микросепаратором 1. Затем блок 7 управления коммутирует на определенное время один из входов регистратора 12 производительности по раскры тому металлу, который запоминает вычисленное блоком 11 умножения произведение показания регистратора 8 массы полезного минерала на показание регистратора 18 объемного расхода и определяет таким образом производительность измельчительного агрегата 10 по раскрытому им металлу. Блок 7 управления дает команду сброса на нуль показания регистратора 18 объемного расхода, подготавливая его к следующему измерению, отключает микросепаратор 1 для освобождения от притянутого им продукта и дает команду на очистку микросепаратора сжатым воздухом или водой (на рисунке не показано). Далее цикл действий предлагаемого устройства повто ряется в соответствии с описанным выше. Кроме того, в процессе работы уст ройства при его использовании в случае пульпы с высокой плотностью, устанавливаемая в этом случае мешалка, имеющая нереверсивный привод, ос ществляет спокойное перемешивание пульпы в донной части мерной емкости, предотвращая высаждение твердого Измельчительный агрегат 10 представляет собой мельницу, работающую в от крытом или замкнутом цикле как при мокром, так и сухом измельчении. Предлагаемый способ и устройство позволят повысить точность определения производительности процесса измельчения. Формула изобретения 1.Способ для определения производительности процесса измельчения по раскрытому рудному металлу, включающий периодическое измерение массы минерала, извлекаемого из контролируемого продукта, отличающийс я тем, что, с целью повышения точности определения, дополнительно измеряют объемный расход контролируемого продукта, а о производительности процесса измельчения по раскрытому рудному металлу судят по произведению периодически измеренных масс минерала на объемный расход контролируемого продукта. 2.Устройство для осуществления способа по П.1, включающее микросепаратор, соединенный через тягу и шкив с приводом, установленным на коромысле весов компенсационного типа, подключенных к первому входу регистратора массы минерала, отличающее ся тем, что с целью повышения точности определения, оно снабжено концевыми выключателями, блоком управления, измерителем объемного расхода, блоком умножения и регистратором производительности процесса измельчения по раскрытому рудному металлу, причем концевые выключатели соединены с приводом и первыми двумя входами .блока управления, третий вход которого соединен с измерителем объемного расхода, первый выход блока управления соединен с приводом, а второй - со вторым входом регистратора, массы минерала, выход которого подключен к первому входу блока умножения, третий выход блока управления соединен с измерителем объемного расхода, а четвертый - с первым входом регистратора производительности, второй вход которого соединен с выходом блока умножения, второй вход которого подключен к измерителю объемного расхода. Источники информации, ринятые во внимание при экспертизе Л. Авторское свидетельство СССР о заявке № 2512247/33, л. В 02 С 25/00, 1977.

Контролируемый поток

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство контроля производительности процесса измельчения по раскрытому рудному металлу | 1979 |

|

SU856556A1 |

| Датчик удельной поверхности измель-чЕНия | 1979 |

|

SU841685A1 |

| Устройство контроля качества продуктовОбОгАщЕНия | 1979 |

|

SU829176A1 |

| Способ контроля удельной поверхностиТОКНОизМЕльчЕННыХ МАТЕРиАлОВ | 1979 |

|

SU845846A1 |

| Способ автоматического контроля качества продуктов измельчения и обогащения | 1986 |

|

SU1419719A1 |

| Датчик объемной концентрации магнитногоМиНЕРАлА B РудНОй пульпЕ | 1979 |

|

SU845124A1 |

| Устройство контроля качества измельченных продуктов | 1978 |

|

SU727234A1 |

| Устройство для определения объемного расхода жидкости | 1989 |

|

SU1723440A1 |

| Устройство для получения синтетического моющего порошка | 1978 |

|

SU787454A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1980 |

|

SU939081A1 |

k

Авторы

Даты

1981-08-23—Публикация

1979-08-10—Подача